一种可重复利用的装配式拌合站储料仓隔墙的制作方法

1.本技术涉及拌合站场建设技术领域,尤其是涉及一种可重复利用的装配式拌合站储料仓隔墙。

背景技术:

2.在拌合站进行混凝土的生产过程中需要使用到大量的砂石,通常会在拌合站中建造储料仓对砂石原料进行储存。

3.目前,公告号为cn204225555u的中国实用新型专利公开了一种可重复利用的装配式拌合站储料仓隔墙,其包括隔墙的混凝土基础及预埋在混凝土基础上的多根工字钢立柱,多根工字钢立柱在隔墙的长度方向上等间距排布,并在多根工字钢立柱的顶端扣合有倒u字形钢板封顶,在多根工字钢立柱的两侧面固设有波形钢板形成隔墙的内外侧面。施工时,先在拌合站场开挖基坑,然后将工字钢立柱预埋在基坑中,再向基坑中浇筑混凝土,待混凝土固化后,对工字钢立柱封顶,并将波形钢板安装在工字钢立柱上,即可形成隔墙。但是,上述方案中的混凝土基础为混凝土浇筑在基坑中形成,封顶及安装波形钢板的工作需在待混凝土固化后才能进行,拖慢了安装进度;且拆卸储料仓时,须破坏混凝土基础,使可重复利用效率降低。

4.针对上述中的相关技术,发明人认为存在有储料仓的安装效率及可重复利用效率低的缺陷。

技术实现要素:

5.为了加快储料仓的安装进度,并提高储料仓的可重复利用效率,本技术提供一种可重复利用的装配式拌合站储料仓隔墙。

6.本技术提供的一种可重复利用的装配式拌合站储料仓隔墙采用如下的技术方案:

7.一种可重复利用的装配式拌合站储料仓隔墙,包括埋设于地面土层内的预制底座、固定安装于所述预制底座上的立柱以及固定安装于相邻所述立柱之间的隔墙体,所述预制底座的顶面上开设有插槽,所述立柱的底端插入所述插槽内,且所述立柱的下部固定连接有安装座,所述安装座与所述预制底座通过螺栓连接。

8.通过采用上述技术方案,施工时,先在拌合站场的地面上挖设基坑,然后将预制底座埋设于基坑内,再将立柱插入插槽内,使安装座置于预制底座的顶面上并旋入螺栓,以此将立柱固定于预制底座上,最后安装隔墙体即可形成稳固的储料仓隔墙,本技术的预制底座为预制成品,施工时可直接使用,加快了储料仓的安装进度;当需拆卸储料仓时,先将隔墙体由立柱上拆下,再旋出螺栓并拔出立柱,最后取出预制底座并对基坑进行填补,本技术拆卸时无需破坏预制底座,拆卸的储料仓可完整的用于下一个拌合站场的建设,从而提高了其可重复利用效率。

9.可选的,所述预制底座的横截面呈燕尾形,用于放置所述预制底座的基坑内填充有压实土,压实土压紧于所述预制底座的侧壁上。

10.通过采用上述技术方案,当预制底座放置于基坑内后,采用压实土对基坑进行填充并压紧,以此将预制底座埋设于地面的土层内,预制底座设为燕尾形,使其与基坑底面的接触面积增大,以此提高预制底座的稳定性,进而降低了立柱倾斜的可能性,提高了储料仓隔墙的稳定性。

11.可选的,所述预制底座的上侧放置有加固板,所述加固板的底面与所述压实土的顶面贴合,且所述加固板的一侧通过螺栓与所述预制底座固定连接,另一侧延伸至基坑外侧的地面上并设有地桩,所述地桩的下部固定设置于基坑外的原土层内。

12.通过采用上述技术方案,加固板的一侧与预制底座固定连接,另一侧与基坑外的原土层固定连接,以此将压实土限制于预制底座与加固板之间,降低了压实土发生松动的可能性,从而确保了压实土对预制底座的压紧效果。

13.可选的,所述加固板与所述立柱之间倾斜设置有加强筋,所述加强筋与所述加固板的顶面及所述立柱的外侧壁均通过螺栓连接。

14.通过采用上述技术方案,加固板安装完成后,将加强筋倾斜放置于加固板与立柱之间,并使用螺栓使其固定;当储料仓内储存有砂石原料时,砂石原料对立柱及具有向外的压力,此时加强筋由立柱的外侧对其形成良好支撑,以此分担立柱的压力负荷,进一步降低了立柱发生倾斜的可能性。

15.可选的,所述隔墙体包括外护板与内隔板,所述外护板与所述立柱的外侧壁固定连接,相邻所述立柱相对的侧壁上开设有缓冲槽,所述内隔板的与所述缓冲槽滑移配合,且所述内隔板与所述外护板之间设置有压缩弹簧。

16.通过采用上述技术方案,在向储料仓内卸料的过程中,滑落至储料仓边缘的砂石原料易撞击隔墙体使其损坏甚至倾倒,由于外护板与内隔板之间设有压缩弹簧,此时砂石原料直接撞击内隔板,使压缩弹簧发生形变,并于外护板与内隔板之间形成缓冲,以此吸收砂石原料对隔墙体的冲击力,提高了隔墙体的稳定性。

17.可选的,所述内隔板沿所述缓冲槽的竖直方向设有多个,所述外护板的内侧壁上固定连接有多个用于支撑所述内隔板的层板,所述内隔板与所述层板滑移配合。

18.通过采用上述技术方案,由于内隔板沿缓冲槽的竖直方向设有多个,卸料时,仅砂石原料撞击的内隔板于层板上滑动,与内隔板设为一个整块相比,内隔板无需整体滑动,从而提高了内隔板吸收冲击力的灵活性。

19.可选的,所述内隔板的内侧壁上固定连接有用于遮挡所述缓冲槽的挡片,所述挡片滑动设置于所述缓冲槽内。

20.通过采用上述技术方案,当内隔板朝向外护板移动时,缓冲槽位于内隔板内侧的部分裸露,此时挡片随内隔板移动,并对缓冲槽的裸露部分形成遮挡,防止小颗粒的砂石原料进入缓冲槽内造成堵塞,当储料仓内的砂石原料取出后,内隔板即可顺利恢复。

21.可选的,所述立柱的顶部固定设置有固定框,所述固定框与所有所述立柱均固定连接,所述固定框上固定设置有顶盖,所述顶盖的底面与所述固定框的顶面贴合。

22.通过采用上述技术方案,固定框通过其对立柱上部的约束作用,使所有立柱的顶部保持相对固定状态,有效地降低了立柱发生倾倒的可能性,进一步提高了储料仓整体的稳定性;顶盖对储料仓的内部形成遮挡,即防止雨水进入储料仓内打湿砂石原料,又降低了卸料时产生的粉尘进入大气环境造成污染的可能性,起到保护砂石原料与保护环境的双重

作用。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.施工时,将预制底座埋设于基坑内,并安装立柱及隔墙体即可形成储料仓隔墙,直接使用成品预制底座加快了储料仓的安装进度;同理,拆下隔墙体及立柱,取出预制底座即可将储料仓拆卸,并应用于下一个拌合站场的建设,无需破坏预制底座,提高了储料仓隔墙的可重复利用效率;

25.2.加固板的一侧与预制底座固定连接,另一侧与基坑外的原土层固定连接,以此将压实土限制于预制底座与加固板之间,降低了压实土发生松动的可能性,确保了压实土对预制底座的压紧效果;

26.3.卸料时,砂石原料直接撞击内隔板,使压缩弹簧发生形变,并于外护板与内隔板之间形成缓冲,以此吸收砂石原料对隔墙体的冲击力,提高了隔墙体的稳定性。

附图说明

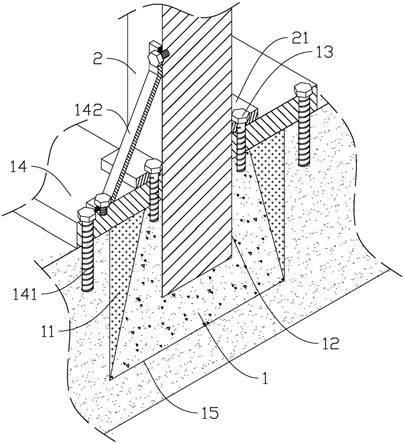

27.图1是申请实施例的整体结构示意图。

28.图2是申请实施例中预制底座的剖视图。

29.图3是图1中a部分的局部放大示意图。

30.附图标记说明:1、预制底座;11、压实土;12、插槽;13、螺栓;14、加固板;141、地桩;142、加强筋;15、基坑;2、立柱;21、安装座;22、缓冲槽;23、固定框;24、顶盖;3、隔墙体;31、外护板;311、层板;32、内隔板;321、挡片;33、压缩弹簧。

具体实施方式

31.以下结合附图1

‑

3对本技术作进一步详细说明。

32.本技术实施例公开一种可重复利用的装配式拌合站储料仓隔墙。参照图1、图2,可重复利用的装配式拌合站储料仓隔墙包括预制底座1、立柱2、隔墙体3以及顶盖24。拌合站场的地面上挖设有基坑15,基坑15的开口呈矩形。基坑15设有四个,四个基坑15呈矩形分布并相互连通。预制底座1的横截面呈燕尾形,其由钢筋混凝土预制而成。预制底座1设于基坑15内,且其长度方向与基坑15的长度方向一致。基坑15内填充有压实土11,压实土11压紧于预制底座1的侧壁上,且压实土11的顶面及预制底座1的顶面均与地面齐平,以此实现预制底座1的填埋固定。

33.参照图2,立柱2的横截面呈矩形,其垂直于预制底座1设置。预制底座1的顶面上开设有插槽12,插槽12的开口呈矩形。立柱2的底端插入插槽12内,且其侧壁与插槽12的内壁贴合。立柱2的下部固定连接有安装座21,安装座21为矩形的片状,其设于预制底座1的顶面上,并通过螺栓13与预制底座1固定连接,以此将立柱2固定于预制底座1上。

34.参照图1,隔墙体3设于相邻立柱2之间,隔墙体3包括外护板31与内隔板32,外护板31与内隔板32均为矩形的板状。外护板31设于立柱2的外侧,并通过螺栓13与立柱2的外侧壁固定连接。结合图3所示,相邻立柱2相对的侧壁上开设有缓冲槽22,缓冲槽22的开口呈矩形,其长度方向与立柱2的长度方向一致。内隔板32的两侧均穿入缓冲槽22内,并与缓冲槽22滑移配合。内隔板32与外护板31之间设置有压缩弹簧33,压缩弹簧33的两端分别与内隔板32、外护板31固定连接。施工时,将预制底座1放置于基坑15内并填充压实土11,再安装立

柱2及隔墙体3即可形成储料仓隔墙,施工时直接使用成品预制底座1,加快了储料仓的安装进度;同理,依次拆下隔墙体3及立柱2,并取出压实土11及预制底座1即可将储料仓拆卸,并可完整的应用于下一个拌合站场的建设,无需破坏预制底座1,提高了储料仓隔墙的可重复利用效率。

35.参照图1,内隔板32沿缓冲槽22的竖直方向设有多个,本技术中取三个。外护板31的内侧壁上固定连接有三个层板311,层板311为矩形的板状,其沿外护板31的高度方向均匀分布,内隔板32滑动设置于层板311上。卸料时,砂石原料撞击单个内隔板32,使其与外护板31之间的压缩弹簧33发生形变,以此吸收冲击力提高隔墙体3的稳定性,内隔板32无需整体滑动,提高了内隔板32吸收冲击力的灵活性。结合图3所示,内隔板32的内侧壁上固定连接有挡片321,挡片321为矩形的片状,其长度方向与缓冲槽22的长度方向一致。挡片321滑动设置于所述缓冲槽22内,当内隔板32朝向外护板31移动时,挡片321随内隔板32移动并对缓冲槽22形成遮挡,防止小颗粒的砂石原料进入缓冲槽22内造成堵塞,确保了内隔板32的顺利恢复。

36.参照图1,预制底座1的上侧放置有加固板14,加固板14为矩形的板状,其长度方向与预制底座1的长度方向一致。加固板14的底面与预制底座1及压实土11的顶面贴合,其一侧边缘与立柱2贴合,并穿入安装座21与预制底座1之间,且连接安装座21与预制底座1的螺栓13贯穿加固板14,实现加固板14与预制底座1的固定连接。结合图2所示,加固板14的另一侧延伸至基坑15外侧的地面上,并设有地桩141。地桩141包括柱体与凸块,柱体与凸块的横截面呈圆形,且凸块的直径大于柱体的直径。柱体的圆柱面上设有螺纹,柱体的下部旋入基坑15外的原土层内,使凸块的底面与加固板14的顶面抵紧,即可将加固板14固定于地面上。此时加固板14的限制有效地降低了压实发生松动的可能性,从而确保了压实土11的压紧效果。

37.参照图2,加固板14与立柱2之间设有加强筋142,加强筋142倾斜设置,其较低端与加固板14的顶面抵紧,并通过螺栓13与加固板14固定连接;其较高端与立柱2的侧壁抵紧,并通过螺栓13与立柱2固定连接。加强筋142由立柱2的外侧分担其压力负荷,降低了立柱2倾斜的可能性。

38.参照图1,立柱2的顶面上设有固定框23,固定框23为矩形的框状,其底面与所有的立柱2均通过螺栓13连接,使所有立柱2的顶部保持相对固定状态,降低了立柱2发生倾倒的可能性。顶盖24的横截面呈三角形,其内部中空且开口向下。顶盖24的设于固定框23上,其通过螺栓13与固定框23连接,以对储料仓内部形成遮挡,防止雨水进入储料仓内打湿砂石原料。且顶盖24的底面与固定框23的顶面贴合,降低了粉尘进入大气环境造成污染的可能性。

39.本技术实施例一种可重复利用的装配式拌合站储料仓隔墙的实施原理为:施工时,在拌合站场的地面上挖设基坑15,将预制底座1放置于基坑15内并填充压实土11,放置加固板14及立柱2使加固板14位于安装座21与预制底座1之间,旋入螺栓13使加固板14及立柱2均与预制底座1固定连接,并安装地桩141及加强筋142,然后在相邻立柱2之间安装隔墙体3,最后在立柱2的顶端安装固定框23及顶盖24,即可形成储料仓隔墙,直接使用成品预制底座1加快了储料仓的安装进度;同理,按照与安装相反的顺序拆卸储料仓后,即可完整的应用于下一个拌合站场的建设,无需破坏预制底座1,提高了储料仓隔墙的可重复利用效

率。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1