一种混凝土预制横梁的制作方法

1.本技术涉及混凝土预制横梁生产的领域,尤其是涉及一种混凝土预制横梁。

背景技术:

2.混凝土预制件是指在工厂中通过标准化、机械化方式加工生产的混凝土制品。与之相对应的传统现浇混凝土需要工地现场制模、现场浇注和现场养护。混凝土预制件被广泛应用于建筑、交通、水利等领域。混凝土预制横梁属于混凝土预制件的一种。

3.混凝土预制横梁在生产成型后,在混凝土预制横梁上设置有用于拼接的拼接口,混凝土预制横梁使用时,通过吊机吊运混凝土预制横梁两端放置建筑物上。

4.针对上述中的相关技术,发明人认为在通过混凝土预制横梁两端对其进行吊装作业时,混凝土预制横梁的拼接口处易发生弯折,进而不利于横梁的拼接成型。

技术实现要素:

5.为了使得混凝土预制横梁的拼接口处在吊装时更加稳固,本技术提供一种混凝土预制横梁。

6.本技术提供的一种混凝土预制横梁采用如下的技术方案:

7.一种混凝土预制横梁,包括横梁本体,所述横梁本体上开设有多个用于拼接多个横梁的拼接口,所述横梁本体靠近拼接口处的两相对侧壁上固定穿设有安装柱,所述安装柱位于拼接口外侧,所述安装柱上拆卸设置有用于在吊装时稳固拼接口的支撑件,所述安装柱上设置有用于固定支撑件的固定件。

8.通过采用上述技术方案,混凝土预制横梁使用时,先将支撑件通过安装柱安装在拼接口的两侧,进而连接支撑拼接口两相对侧,而后通过固定件对支撑件进行固定;当对混凝土预制件进行吊装时,支撑件对拼接口进行支撑,使得混凝土预制横梁的拼接口处在吊装时更加稳固,进而使得拼接口在后续拼接时更加容易;当吊装完毕后,松开紧固件,并且取下支撑件,而后割除裸露在横梁本体表面的安装柱,而后进行拼接,如此设置,操作方便快捷,且支撑件可以重复利用,节约资源。

9.可选的,所述横梁本体两侧且位于同一拼接口处的支撑件分别至少为两个。

10.通过采用上述技术方案,当对混凝土预制件进行吊装时,通过多个支撑件对拼接口上下侧同时进行支撑,提高了支撑件支撑效果的稳定性,进一步使得混凝土预制横梁的拼接口处在吊装时更加稳固。

11.可选的,所述支撑板可以为角钢,所述角钢包括第一钢板和第二钢板,所述第一钢板和第二钢板相互垂直构成l型,所述第一钢板与角钢安装位置的横梁本体表面平行,所述第二钢板远离横梁本体设置。

12.通过采用上述技术方案,当对混凝土预制件进行吊装时,通过角钢对拼接口进行支撑,对拼接口起到良好的支撑作用,使得混凝土预制横梁的拼接口处在吊装时更加稳固。

13.可选的,所述第一钢板上设置有加强板,所述加强板呈倒v型,所述加强板两端与

第二钢板连接。

14.通过采用上述技术方案,倒v型加强板与第二钢板构成稳定的三角型结构,提高了角钢的强度,当对混凝土预制件进行吊装时,对拼接口起到良好的支撑作用。

15.可选的,所述固定件可以为紧固螺母,所述支撑件上设置有安装孔,所述支撑件通过安装孔穿设在安装柱上,所述紧固螺母与安装柱螺纹连接。

16.通过采用上述技术方案,当对支撑件进行安装时,支撑件通过安装孔安装在安装柱上,并通过紧固螺母进行固定;当对支撑件进行拆卸时,松开紧固螺母,而后取下支撑件。如此设置支撑件的拆装方便快捷。

17.可选的,所述安装孔与安装柱的大小相适配。

18.通过采用上述技术方案,当支撑件安装完毕时,相适配的安装孔和安装柱使得支撑件与横梁本体的连接更加紧固,有利于提高支撑件对拼接口的支撑效果。

19.可选的,所述安装柱远离横梁本体的一端设置有便于支撑件穿设安装的导角。

20.通过采用上述技术方案,当支撑件进行安装时,安装孔通过导角安装进安装柱,使得安装更加方便快捷。

21.可选的,所述安装柱靠近横梁本体表面处环绕开设有便于切割安装柱的环形引导槽。

22.通过采用上述技术方案,当对安装柱进行切割作业时,沿环形引导槽对多余的安装柱进行切除,使得切口更加平滑,成型美观。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过设置支撑件,并使支撑件连接连接支撑拼接口两相对侧,当对混凝土预制件进行吊装时,支撑件对拼接口进行支撑,有利于提高混凝土预制横梁的拼接口处在吊装时的稳定性;

25.2.通过设置第一钢板和第二钢板,并使第一钢板可第二钢板相互垂直构成l型,有利于进一步提高混凝土预制横梁的拼接口处在吊装时的稳定性;

26.3.通过设置加强板,并使加强板呈倒v型,加强板与第二钢板构成稳定的三角型结构,有利于进一步提高混凝土预制横梁的拼接口处在吊装时的稳定性。

附图说明

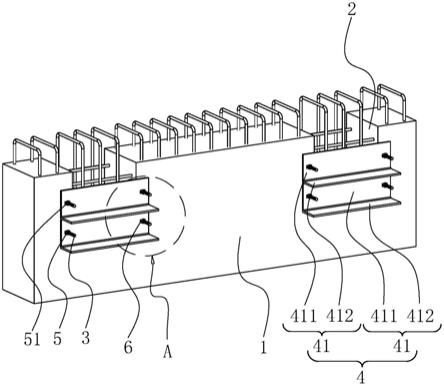

27.图1是本技术实施例一的混凝土预制横梁的整体结构示意图;

28.图2是图1中a部的放大示意图;

29.图3是本技术实施例二的混凝土预制横梁为突出显示环形引导槽的剖面结构示意图;

30.图4是图3中b部的放大示意图。

31.附图标记说明:1、横梁本体;2、拼接口;3、安装柱;4、支撑件;41、角钢;411、第一钢板;412、第二钢板;5、固定件;51、紧固螺母;6、安装孔;7、加强板;8、导角;9、环形引导槽。

具体实施方式

32.以下结合附图1

‑

4对本技术作进一步详细说明。

33.本技术实施例公开一种混凝土预制横梁。

34.实施例1

35.参照图1和图2,混凝土预制横梁包括长方型的横梁本体1,横梁本体1沿自身长度方向的一侧壁上开设有多个用于拼接多个横梁的长方型拼接口2,本技术实施例一的拼接口2可以为两个。横梁本体1靠近拼接口2处的两相对侧壁上固定穿设有呈圆柱体状的安装柱3,安装柱3位于沿横梁本体1长度方向的侧壁上,且安装柱3垂直于所在横梁本体1的侧壁设置。安装柱3上拆卸设置有用于在吊装时稳固拼接口2的支撑件4,支撑件4连接拼接口2沿横梁本体1长度方向的两端,安装柱3上设置用于固定支撑件4的固定件5。通过支撑件4对拼接口2处进行支撑,当对横梁本体1进行吊装作业时,对拼接口2处起到良好的保护作用。

36.横梁本体1两侧且位于同一拼接口2处的支撑件4分别至少为两个,本技术实施例一的横梁本体1两侧且位于同一拼接口2处的支撑件4分别为两个,位于横梁本体1同一侧且位于同一拼接口2处的两个支撑件4位于同一竖直平面。通过多个支撑件4对拼接口2进行支撑,进一步对拼接口2处在吊装作业中起到良好的保护作用。

37.支撑板可以为角钢41,角钢41包括第一钢板411和第二钢板412,第一钢板411和第二钢板412相互垂直构成l型,第一钢板411竖直设置,第二钢板412水平设置,角钢41通过第一钢板411与横梁本体1连接。通过角钢41对拼接口2处进行支撑,进一步提高对拼接口2处的保护作用。

38.固定件5可以为紧固螺母51,支撑件4上设置有长方形安装孔6,角钢41通过安装孔6穿设在安装柱3上,且第一钢板411与横梁本体1相互抵触,紧固螺母51与安装柱3螺纹连接,且紧固螺母51将第一钢板411压紧在横梁本体1侧壁上。通过紧固螺母51对支撑件4进行固定,支撑件4的拆卸和安装方便快捷。

39.实施例1的实施原理为:混凝土预制横梁使用时,先将角钢41通过安装柱3安装在拼接口2的两侧,进而连接支撑拼接口2两相对侧,而后通过紧固螺母51对支撑件4进行固定;当对混凝土预制件进行吊装时,角钢41对拼接口2进行支撑;当吊装完毕后,松开紧固螺母51,并且取下角钢41,而后割除裸露在横梁本体1表面的安装柱3,而后进行拼接。

40.实施例2

41.参照图3,本实施例与实施例1的不同之处在于,第一钢板411上设置有加强板7,加强板7呈倒v型,加强板7两端与第二钢板412边缘处焊接固定连接,加强板7与第二钢板412构成三菱柱型。通过加强板7对角钢41进行支撑,使得角钢41的整体结构更加稳定,进而提高了角钢41支撑的稳定性。

42.参照图3和图4,安装孔6呈圆形且与安装柱3的大小相适配。安装孔6与安装柱3的相适配,使得角钢41安装后不易晃动,进一步提高了角钢41支撑的稳定性。

43.安装柱3远离横梁本体1的一端设置有便于安装孔6穿设安装的导角8,本技术实施例二的导角8可以为导圆角。通过导角8对角钢41进行安装,安装过程更加方便快捷。

44.安装柱3靠近横梁本体1表面处环绕开设有便于切割安装柱3的环形引导槽9,环形引导槽9的截面呈v形。角钢41拆卸完毕后,通过环形引导槽9对多余安装柱3进行切除,切口平整美观。

45.实施例2的实施原理为:当对角钢41进行安装时,通过导角8的导向作用安装角钢41,大小相适配的安装孔6和安装柱3使得角钢41安装后更加稳定,并且加强板7进一步提高了角钢41整体结构的稳定性;吊装完毕后,拆卸角钢41,而后通过环形引导槽9对多余的安

装柱3进行切除。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1