一种可循环式双丝旋拧装置的制作方法

1.本实用新型涉及建筑工程领域,具体涉及一种可循环式双丝旋拧装置。

背景技术:

2.现浇钢筋混凝土楼板是指在现场依照设计位置,进行支模、绑扎钢筋、浇筑混凝土,经养护、拆模板而制作的楼板。在现浇混凝土楼板浇筑过程中,会使用一次性芯模叠合箱,芯模叠合箱通过抗浮钢筋结构进行定位,定位目的是防止塑料轻质芯模箱在混凝土浇筑时上浮,抗浮钢筋结构以及芯模叠合箱一般通过钢丝件定位在底模上,钢丝在固定时,一般的操作方法是工人将钢丝穿过底模,然后用钳子将钢丝的两端进行旋钮固定。此方法虽然能够完成固定,但是更费时费力,钢丝拧紧的效果不好并且钢丝容易拧断,从而造成材料的浪费。有的施工单位可能使用单独的定位件将每个钢丝的两端拧紧固定,提高施工效率,提高钢丝的定位效果,但是此种方法会使用过多的定位件,资源浪费比较严重。

技术实现要素:

3.本实用新型的目的在于提供一种可循环式双丝旋拧装置,该机具在用于模板钢丝旋拧时,功效更快,降低了原构件和钢丝的损伤,节省材料并且安全性更高。

4.本实用新型为了实现上述目的,采用的技术解决方案是:

5.一种可循环式双丝旋拧装置,包括底座机构和转动机构,底座机构包括承压托座和定位内筒,承压托座的中部开设有第一通孔,定位内筒固连在第一通孔外侧的承压托座下端面上;

6.转动机构包括转动外筒和转动手柄,转动手柄横向连接在转动外筒的下端,转动手柄两侧的转动外筒外端部上分别开设有第一钢丝挂扣槽口和第二钢丝挂扣槽口;

7.定位内筒与承压托座的连接端处设置有转动辅助组件,转动外筒的内端部连接有拨动杆;转动外筒套在定位内筒外后,转动外筒通过拨动杆与转动辅助组件连接。

8.优选的,所述承压托座呈长方形板状或圆形板状,第一通孔为圆孔;定位内筒呈圆形管状,定位内筒的中心和第一通孔的中心位于同一中心轴线上。

9.优选的,所述转动外筒呈圆形管状,转动外筒的内径值大于定位内筒的外径值;转动外筒的长度值大于定位内筒的长度值。

10.优选的,所述转动手柄为圆形管,转动手柄的直径小于转动外筒的半径;转动手柄的侧壁与转动外筒的端面焊接,转动手柄的长度值大于转动外筒的直径。

11.优选的,所述第一钢丝挂扣槽口和第二钢丝挂扣槽口关于转动外筒的中心轴线对称设置;第一钢丝挂扣槽口和第二钢丝挂扣槽口均呈条形槽口状。

12.优选的,所述转动辅助组件包括转动轴承和外转动限位壳,转动轴承包括轴承内环和轴承外环,轴承内环和轴承外环之间设置多个轴承滚珠;

13.所述轴承内环与定位内筒的外壁焊接固连;外转动限位壳套在转动轴承外,并且外转动限位壳的内端与轴承外环固连。

14.优选的,所述外转动限位壳上设置有两个转动立板,转动立板关于外转动限位壳的中心镜像对称设置;

15.转动立板的下部的侧端设置有立板挡槽,拨动杆设置有两个,两个拨动杆镜像对称设置;拨动杆可卡接在立板挡槽内。

16.优选的,所述轴承内环的外端面和轴承外环的内端面均设置有圆环状的滚珠吸限位凹槽;轴承滚珠为圆球珠,轴承滚珠卡接在两个滚柱吸限位凹槽之间;

17.所述立板挡槽呈异形槽状,立板挡槽包括转动卡接槽部和连接在转动卡接槽部内侧的杆体挂接槽部。

18.优选的,所述外转动限位壳包括外连接环板部和垂直连接在外连接环部上端的上承载环板部,外连接环板部内开设有多个第一螺纹通孔,轴承外环的外端面上开设有多个第二螺纹盲孔,外连接环板部通过第一螺纹通孔内的螺杆与第二螺纹盲孔固连。

19.优选的,所述第一钢丝挂扣槽口包括第一长方形槽部和第一l形槽部,第二钢丝挂扣槽口包括第二长方形槽部和第二l形槽部。

20.本实用新型的有益效果是:

21.本实用新型中的旋拧装置,整体结构加工方便,各个组件拆装方便,材料损耗低,可周转使用,既节省材料又环保。为了增加旋拧的顺畅性和方便性,以及为了防止意外造成旋拧钢丝的松动,本实用新型中还设置了转动辅助组件,避免了旋拧过程中转动外筒和承压托座之间的摩擦力影响整个的旋拧顺畅性。本实用新型中的旋拧装置,整体结构加工方便,各个组件拆装方便,材料损耗低,可周转使用,既节省材料又环保。采用上述机具,钢丝旋拧定位的功效更快,在不损伤原构件和钢丝的情况下,提高了整体的加工效率和安全性能。采用上述机具,钢丝旋拧定位的功效更快,在不损伤原构件和钢丝的情况下,提高了整体的加工效率和安全性能。

附图说明

22.为了清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

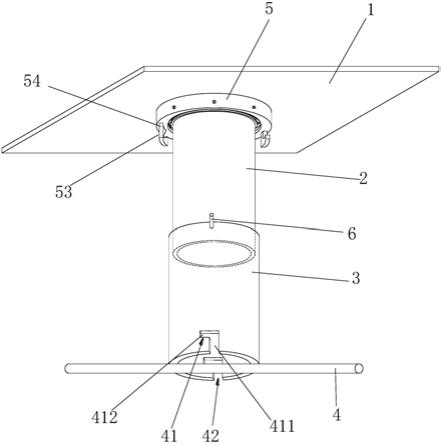

23.图1是可循环式双丝旋拧装置整体结构示意图。

24.图2是承压托座和定位内筒连接结构示意图。

25.图3是转动外筒和转动手柄连接结构示意图。

26.图4是转动辅助组件整体结构剖视示意图。

具体实施方式

27.本实用新型提供了一种可循环式双丝旋拧装置,为使本实用新型的目的、技术方案及效果更加清楚、明确,以下对本实用新型进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

28.下面结合附图对本实用新型进行详细说明:

29.实施例1

30.结合图1至图4,一种可循环式双丝旋拧装置,包括底座机构和转动机构,底座机构包括承压托座1和定位内筒2,承压托座1的中部开设有第一通孔11,定位内筒2固连在第一通孔11外侧的承压托座1下端面上。

31.转动机构包括转动外筒3和转动手柄4,转动手柄4横向连接在转动外筒3的下端,转动手柄4两侧的转动外筒外端部上分别开设有第一钢丝挂扣槽口41和第二钢丝挂扣槽口42。

32.定位内筒2与承压托座1的连接端处设置有转动辅助组件5,转动外筒3的内端部连接有拨动杆6;转动外筒3套在定位内筒2外后,转动外筒3通过拨动杆6与转动辅助组件5连接。

33.承压托座1呈长方形板状或圆形板状,第一通孔11为圆孔;定位内筒2呈圆形管状,定位内筒2的中心和第一通孔11的中心位于同一中心轴线上。

34.转动外筒3呈圆形管状,转动外筒3的内径值大于定位内筒2的外径值;转动外筒3的长度值大于定位内筒2的长度值。

35.转动手柄4为圆形管,转动手柄4的直径小于转动外筒3的半径;转动手柄4的侧壁与转动外筒3的端面焊接,转动手柄4的长度值大于转动外筒3的直径。

36.第一钢丝挂扣槽口41和第二钢丝挂扣槽口42关于转动外筒的中心轴线对称设置;第一钢丝挂扣槽口41和第二钢丝挂扣槽口42均呈条形槽口状。第一钢丝挂扣槽口41包括第一长方形槽部411和第一l形槽部412,第二钢丝挂扣槽口42包括第二长方形槽部和第二l形槽部。

37.转动辅助组件5包括转动轴承51和外转动限位壳52,转动轴承51包括轴承内环511和轴承外环512,轴承内环511和轴承外环512之间设置多个轴承滚珠513。

38.所述轴承内环511的内壁与定位内筒2的外壁焊接固连;外转动限位壳52套在转动轴承51外,并且外转动限位壳52的内端与轴承外环512固连。

39.外转动限位壳52上设置有两个转动立板53,转动立板53关于外转动限位壳52的中心镜像对称设置。

40.转动立板53的下部的侧端设置有立板挡槽54,拨动杆6设置有两个,两个拨动杆6关于转动外筒3的中心轴线镜像对称设置;拨动杆6可卡接在立板挡槽54内。

41.轴承内环511的外端面和轴承外环512的内端面均设置有圆环状的滚珠吸限位凹槽514;轴承滚珠513为圆球珠,轴承滚珠513卡接在两个滚柱吸限位凹槽514之间。

42.立板挡槽54呈异形槽状,立板挡槽54包括转动卡接槽部541和连接在转动卡接槽部541内侧的杆体挂接槽部542;拨动杆6转动时,发力的槽部为转动卡接槽部541。当转动时,拨动杆6通过立板挡槽54带动外转动限位壳52转动,当暂定转动后,拨动杆6可卡接在杆体挂接槽部542内,当停止转动后,拨动杆6反向旋转即可轻松与立板挡槽54分离,然后即可抽出转动外筒3和转动手柄4。

43.外转动限位壳52包括外连接环板部521和垂直连接在外连接环部521上端的上承载环板部522,外连接环板部521内开设有多个第一螺纹通孔523,轴承外环512的外端面上开设有多个第二螺纹盲孔524,外连接环板部521通过第一螺纹通孔内523的螺杆与第二螺纹盲孔524固连。

44.实施例2

45.上述可循环式双丝旋拧装置用于混凝土楼板的浇筑前的加工工作。加工中使用的塑料轻质芯模箱整体拼装完成后,确定底模钻孔的位置,依次成对钻设通孔,支座u形抗浮拉丝的两端分别穿过一对通孔。

46.使用可循环式双丝旋拧装置,先将转动机构套在底座机构上,然后将装配好的旋拧装置放置在混凝土结构底模的下端或侧端,此时旋拧装置套在u形拉丝上。将u形拉丝的端部穿过定位内筒和转动外筒,然后将u形拉丝的两端部分别扣在第一钢丝挂扣槽口和第二钢丝挂扣槽口上。此时u形拉丝反向扣紧在挂接槽口上,旋转转动机构,u形拉丝的两端连接并逐渐拧紧,将塑料轻质芯模箱体与模板体系之间拉紧,在旋转过程中,该旋拧装置使用更省时省力,紧固效果安全可靠。旋转完成后,将反扣的u形拉丝掰直后,即可方便的拿下旋拧装置,旋拧装置即可回收循环使用。

47.为了增加旋拧的顺畅性和方便性,以及为了防止意外造成旋拧钢丝的松动,本实用新型中还设置了转动辅助组件,避免了旋拧过程中转动外筒和承压托座之间的摩擦力影响整个的旋拧顺畅性。本实用新型中的旋拧装置,整体结构加工方便,各个组件拆装方便,材料损耗低,可周转使用,既节省材料又环保。采用上述机具,钢丝旋拧定位的功效更快,在不损伤原构件和钢丝的情况下,提高了整体的加工效率和安全性能。

48.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

49.本实用新型中未述及的部分采用或加件已有技术即可实现。

50.当然,上述说明并非是对本实用新型的限制,本实用新型也并不仅限于上述举例,本技术领域的技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换,也应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1