出料斗和搅拌设备的制作方法

1.本技术涉及搅拌设备技术领域,具体涉及出料斗和搅拌设备。

背景技术:

2.在相关技术中,搅拌车在装载混凝土过程中混凝土的出料过程对出料斗存在一定的冲击,因此对出料斗的强度、耐磨损、耐腐蚀性能具有一定的要求,同时还需要频繁清洗以保证混凝土不粘结。

3.常用的搅拌车出料斗采用钢质材料,主要由斗体、边板、耐磨板加长条等组成,上述的各部分通过折弯或者模具成型之后,再焊接成一体,斗体也无法直接成型,需要多块进行拼接,加工工序复杂。同时,这样的出料斗的结构复杂零部件多,焊接易变形,易导致整体外形一致率不高,需要后期校形,增加了生产成本和维修成本。另外,现有的出料斗易粘结混凝土,对清洗要求较高,混凝土冲刷过后,可能发生锈蚀。

技术实现要素:

4.有鉴于此,本技术的第一方面提供了一种出料斗,解决了钢质材料拼接而成的料斗重量大,结构复杂的技术问题。

5.本技术的第一方面提供的一种出料斗,出料斗包括:斗体,由非金属材料一体成型;以及托架,沿所述斗体的周向箍于所述斗体的外表面,所述托架用于承托所述斗体,且所述托架与所述斗体可拆卸连接;所述托架与所述斗体的外表面的形状相适配,所述托架具有多个镂空结构。

6.本技术的第一方面提供的出料斗,斗体采用质量轻的非金属材料,容易一体成型而制成。斗体采用质量轻的非金属材料,使得该斗体的重量更轻,进而使得出料斗的整体重量能够降低。斗体一体成型而制成,整体结构无需拼接,能够简化出料斗的结构,节省了成本,同时能够保证斗体的外形一致性,使得斗体的整体更为简洁。通过斗体承托于托架内,托架起到对斗体的承托和连接作用,使得斗体的结构强度得到了进一步的增强。托架采用镂空结构,在保证斗体具有足够的强度的前提下还能够具有尽可能轻的质量。

7.结合第一方面,在一种可能的实现方式中,所述斗体包括:进料端;以及出料端;其中,所述斗体的截面从所述进料端到所述出料端逐渐变小。

8.结合第一方面,在一种可能的实现方式中,所述托架包括:托圈,沿所述进料端的周向箍于所述进料端的外表面;两个侧支条,分别设于所述托圈的相对两侧;连接部,设于所述侧支条远离所述托圈的一端,所述连接部与所述进料端可拆卸连接。

9.结合第一方面,在一种可能的实现方式中,所述连接部设有第一安装孔和第二安装孔,所述第一安装孔用于穿设紧固件与所述进料端可拆卸连接,所述第二安装孔用于穿设紧固件与外部设备连接。

10.结合第一方面,在一种可能的实现方式中,所述托架还包括:连接架,设于两个所述侧支条之间,且所述连接架与所述托圈连接。

11.结合第一方面,在一种可能的实现方式中,所述连接架包括:横连接条,连接于两个所述连接部之间,且所述横连接条与所述进料端可拆卸连接;以及多个第一支撑条,所述第一支撑条连接于所述横连接条与所述托圈之间,相邻的两个所述第一支撑条之间设有所述镂空结构。

12.结合第一方面,在一种可能的实现方式中,所述托架还包括:箍圈,沿所述出料端的周向设置,且所述箍圈与所述出料端可拆卸连接;多个第二支撑条,所述第二支撑条连接于所述托圈与所述箍圈之间,相邻的两个所述第二支撑条之间设有所述镂空结构。

13.结合第一方面,在一种可能的实现方式中,所述镂空结构的正投影的形状呈梯形,且所述梯形的下底远离所述出料端。

14.结合第一方面,在一种可能的实现方式中,所述斗体具有光滑的内表面。

15.本技术的第二方面的目的在于提供一种搅拌设备,解决了背景技术中的出料斗重量大,拼接结构复杂的技术问题。

16.本技术第二方面提供的搅拌设备包括:搅拌装置本体;任一技术方案中的出料斗,出料斗通过所述托架与搅拌装置本体可拆卸连接。

17.本技术的第二方面提供的搅拌设备,由于包括了上述任一实现方式中的出料斗,因此具有了上述任一项的出料斗的技术效果,在此不再赘述。

附图说明

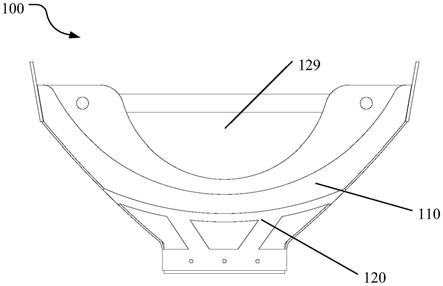

18.图1所示为本技术一些实现方式提供的出料斗的主视结构示意图。

19.图2所示为图1所示的实现方式提供的出料斗的俯视结构示意图。

20.图3所示为图1所示的实现方式提供的出料斗的立体结构示意图之一。

21.图4所示为图1所示的实现方式提供的出料斗的立体结构示意图之二。

具体实施方式

22.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

23.图1所示为本技术一些实现方式提供的出料斗的主视结构示意图。图2 所示为图1所示的实现方式提供的出料斗的俯视结构示意图。图3所示为图 1所示的实现方式提供的出料斗的立体结构示意图之一图4所示为图1所示的实现方式提供的出料斗的立体结构示意图之二。如图1

‑

图4所示,该出料斗100包括:斗体110和托架120,斗体110由非金属材料一体成型。托架 120沿斗体110的周向箍于斗体110的外表面,托架120用于承托斗体110,且托架120与斗体110可拆卸连接。托架120与斗体110的外表面的形状相适配,托架120具有多个镂空结构129。

24.斗体110采用质量轻的非金属材料,容易一体成型而制成。相比相关现有技术中采用钢质制成的料斗,钢制材料重量大,因此,斗体110采用质量轻的非金属材料,使得该斗体110的重量更轻,进而使得出料斗100的整体重量能够降低。相关现有技术中的料斗采用钢板折弯,或料斗采用模具成型后通过多片拼接而成,结构都复杂且零部件多,采用焊接进行

拼接,焊接又容易导致料斗的整体外形一致率不高,后期需要进行校形处理,会增加成本。

25.具体地,斗体110一体成型而制成,整体结构无需拼接,能够简化出料斗100的结构,节省了成本,同时能够保证斗体110的外形一致性,使得斗体110的整体更为简洁。

26.更为具体地,由于斗体110采用非金属材料制成,质量轻,通过托架 120沿斗体110的周向箍于斗体110的外表上,能够增强斗体110的结构强度。同时,为了在保证斗体110具有足够的强度的前提下还能够具有尽可能轻的质量,托架120采用镂空结构129。

27.如图1所示,在一种可能的实现方式中,斗体110具有模压注塑一体成型结构。非金属材料通过模压注塑一体成型的成型工艺而制成斗体110,使得斗体110具有模压注塑一体成型结构,保证了斗体110的结构强度和非金属材料的基本性能。

28.更为具体地,斗体110承托于托架120内,托架120起到对斗体110的承托和连接作用,使得斗体110的结构强度得到了进一步的增强。

29.具体地,如图1和图2所示,斗体110包括:进料端111以及出料端 113。其中,斗体110的截面从进料端111到出料端113逐渐变小。具体地,进一步结合图4所示,进料端111包括底板1111、第一侧板1113和第二侧板1115,底板1111呈弧形,第一侧板1113一体成成型于底板1111的一侧,第二侧板1115一体成型于底板1111与第一侧板111相对的另一侧,即,第一侧板1113、底板1111和第二侧板1115围合出一个槽体结构,且第一侧板1113的高度大于第二侧板1115的高度,使得槽体结构的深度并不相同,可以适应出料斗100的应用环境。这个槽体结构呈弧形,第一侧板1113与第二侧板1115相互平行,就使得斗体110在进料端111的截面为矩形。

30.底板1111的底部开设矩形口,矩形口向外延伸而凸出,就形成了出料端113,斗体110在出料端113的截面也为矩形。更为具体地,出料端113 向下凸出底板1111的底部,能够提高出料端113的结构强度,进而提高出料端113的耐磨性能。斗体110的形状,自进料端112向出料端114圆滑过渡。斗体110的截面从进料端112到出料端114逐渐变小,使得进入斗体 110内的物料能够持续地从出料端114流出,能够满足出料斗100的出料工艺要求。

31.在一种可能的实现方式中,如图3和图4所示,托架120包括:托圈 121、两个侧支条123和连接部125,托圈121沿进料端111的周向箍于进料端111的外表面。两个侧支条123分别设于托圈121的相对两侧。连接部 125设于侧支条123远离托圈121的一端,连接部125与进料端111可拆卸连接。

32.具体地,托圈121呈环形。由于进料端111的投影的形状为矩形,托圈 121箍于沿进料端111的周向箍于进料端111的外表面上,因此,托圈121 的投影的形状也为大致的矩形。另外,由于围合出进料端111的底板1111、第一侧板1113和第二侧板1115均为弧形板,托圈121与第一侧板1113、底板1111和第二侧板1115相互贴合的一面为弧形面,使得托圈121能够起到对进料端111的承托的作用,可进一步使得托圈121起到对进料端111的支撑和固定作用。

33.由于斗体110的截面从进料端111到出料端113逐渐变小,使得进料端 111向出料端113的方向呈锥形,则托圈121的内表面也具有从进料端111 的方向向出料端113延伸的坡面,以能够适应进料端111的外表面的形状,使得托圈121能够更好地贴合于进料端111的外表面上,从而可以进一步提高斗体110与托架120相互结合的结构强度。

34.在一种可能的实现方式中,连接部125设有第一安装孔1251和第二安装孔1253,第

一安装孔1251用于穿设紧固件与进料端111可拆卸连接,第二安装孔1253用于穿设紧固件与外部设备连接。具体地,连接部125为板体结构,连接部125与底板1111的上部贴合,第一安装孔1251通过穿设紧固件与进料端111可拆卸连接,便于斗体110的维修和更换。连接部125凸出于进料端111的部分设置有第二安装孔1253,便于穿设紧固件与外部设备进行连接,在此不再赘述。

35.在一种可能的实现方式中,托架120还包括:连接架127,连接架127 设于两个侧支条123之间,且连接架127与托圈121连接。具体地,连接架 127连接于托圈121与两个侧支条123之间,且包覆于进料端111的一部分外表面上,能够增强托架120的结构强度和斗体110的结构强度。

36.更为具体地,连接架127包括:横连接条1271和多个第一支撑条1273,横连接条1271连接于两个连接部125之间,且横连接条1271与进料端111 可拆卸连接。第一支撑条1273连接于横连接条1271与托圈121之间,相邻的两个第一支撑条1273之间设有镂空结构129。其中,第一侧板1113沿弧度方向的两侧分设有连接孔,用于穿设紧固件与横连接条1271连接。即,横连接条1271的两端分别连接到第一侧板1113上,使得连接架127通过横连接条1271起到进一步加强进料端111的结构强度的作用。多个第一支撑条1273相互间隔设置,相邻两个第一支撑条1273支架形成镂空结构129。第一支撑条1273可起到支撑和连接的作用,起到进一步加强连接架127的结构强度的作用。

37.在一种可能的实现方式中,如图1和图2所示,托架120还包括:箍圈 1211和多个第二支撑条1213,箍圈1211沿出料端113的周向设置,且箍圈 1211与出料端113可拆卸连接。第二支撑条1213连接于托圈121与箍圈1211 之间,相邻的两个第二支撑条1213之间设有镂空结构129。

38.具体地,当混凝土作为物料投入到斗体110时,为了避免混凝土的冲击对出料端113的边缘造成变形或破坏,在出料端113的周向设有箍圈1211,箍圈1211呈环形,箍圈1211的内表面与出料端113的外表面相互匹配。箍圈1211能增加斗体110在出料端113的刚度和强度,提高了斗体110的使用寿命。箍圈1211沿周向设有多个第三安装孔1215,第三安装孔1215用于穿设紧固件与出料端113可拆卸连接,便于对斗体110进行更换和维修,提升了出料斗100的使用效率。具体地,紧固件可以为螺钉、螺栓等。通过紧固件贯穿第三安装孔1215与出料端113连接。

39.另外,由于出料端113的截面积较小,出料时,进料端113容易受到进入到斗体110内的物料的冲击,箍圈1211和第一安装孔125设置于托架120 与出料端113对应的部分,使得出料端113能够承受更大的冲击力,进一步提高了出料端113的结构强度和使用寿命。第三安装孔1215还可以穿设紧固件,以将托架120进行固定。

40.在一种可能的实现方式中,托架120的材质为金属。具体地,金属材质为钢质或铝合金材料,既能保证托架120的结构强度,又能够满足减重的要求,可保证结构强度可靠。

41.在一种可能的实现方式中,如图1和图3所示,镂空结构129可设置为多个。镂空结构129的正投影的形状呈梯形,且梯形的下底远离出料端113,使得镂空结构129的形状与斗体110从进料端111到出料端113的边缘所形成的类似锥形的结构相匹配,可以使得托架120的实体部分能够尽量包裹斗体110的承接进料时的载荷的部分的外表面的边缘,能够吸收一定的变形,同样具有增强托架120的结构强度的作用,使得托架120更耐受冲击。

42.如图1和图2所示,具体地,如图1所示,斗体110具有光滑的内表面,使得斗体110的内表面不容易粘结混凝土,便于清洗。相比相关现有技术中采用钢材制成的料斗易粘接混凝土且不易清洗,斗体110采用非金属材料一体成型而具有的光滑的内表面,无需进行另外的生产工艺,简化了斗体110 的制作工艺和结构。

43.在一种可能的实现方式中,非金属材料为耐磨复合材料,耐磨复合材料包含热塑性树脂、润滑材料和耐磨材料。具体地,热塑性树脂可以为聚乙烯 (polyethylene,简称pe)、聚丙烯(polypropylene,简称pp)、丙烯腈

‑ꢀ

丁二烯

‑

苯乙烯共聚物(acrylonitrile butadiene styrene,简称abs)树脂中的任意一种。润滑材料可以为滑石粉和/或聚四氟乙烯,石粉同时有利于增加表面光洁度,聚四氟乙烯(polytetrafluoroethylene,简称ptfe)具有优良的化学稳定性、耐腐蚀性、高润滑不粘性,耐磨材料可以为玻璃纤维、碳酸钙(caco3),玻璃纤维和caco3有利于增强斗体110的强度和抗冲击性。通过复合材料改性可增加斗体110的综合性能,使得斗体110的内表面更加光滑,不容易粘结混凝土,便于清洗,且斗体110具有良好的耐磨性能,同时不会腐蚀。

44.同时,复合材料中还增加少量(1%以内)抗氧化剂、催化剂等添加剂材料。ptfe与滑石粉有利于增加其耐磨性能,滑石粉同时有利于增加表面光洁度,而玻璃纤维和caco3则有利于增强其强度和抗冲击性,通过复合材料改性可增加其综合性能。

45.下面说明利用上述复合原材料制备上述斗体的具体工艺:

46.首先,将储料装置中的原材料通过螺杆输送至加热装置内,其中加热装置包括熔腔,熔腔包括前段腔室、中段腔室和后段腔室;然后,由加热装置对原材料进行加热处理至液化;最后,将液化后的原材料通过喷嘴注射至模具腔内成型。其中,在制备斗体时,封闭模具腔,以实现对模具腔内的原材料进行模压成型。

47.可选的,在加热装置对原材料进行加热处理至液化后,还可以对液化后的原材料进行搅拌处理,以实现均匀混合各种材料,得到均匀的复合材料。

48.上述过程中利用模具腔成型的具体方法可以是:在将原材料加热至液态后,将液化后的原材料以一定的压力注射至模具腔内;在原材料注射满模具腔后,在第一时间内维持注射口的压力为第一压力,即在模具腔被注满时继续维持注射口一定压力,以避免液态的原材料回流而造成斗体的结构误差;最后冷却模具腔内的材料至成型结构,即通过冷却凝固的方式得到成型的斗体。本技术实施例中的冷却方式可以是自然冷却,也可以是风冷等加速冷却方式,本技术对于具体的冷却方式不做限定。

49.更为具体地,除了上述的添加剂以外,斗体110的复合材料的组分和制备工艺参数宜采用以下几种方案:

50.(1)(65%~80%)pe+(1%~20%)ptfe+(1%~20%)滑石粉;

51.采用上述的组分制造斗体时,对应的制备工艺可以包括上述实施例中的各个步骤。在执行上述步骤的过程中,具体的工艺参数包括:

52.螺杆的转速为40

‑

50转/分钟;储料装置的温度为30

‑

50摄氏度,熔腔的前段腔室的温度为140

‑

180摄氏度,熔腔的中段腔室的温度为160

‑

220摄氏度,熔腔的后段腔室的温度为180

‑

220摄氏度,设置于熔腔与模具腔之间的喷嘴的温度为180

‑

220摄氏度,模具腔的温度为40

‑

70摄氏度;喷嘴的注射压力为50

‑

100兆帕,注射完成后喷嘴保持的压力为40

‑

50兆帕;喷嘴的注射时间为20

‑

60秒,注射完成后喷嘴保持上述压力的时间为20

‑

80秒,模具腔内

材料的冷却时间为20

‑

50秒。

53.通过上述工艺参数的设定,可以在保证多种材料充分融合,并且可以精确的控制各个工艺过程及对应装置的工艺参数,以保证制备得到一致性较好的斗体。

54.(2)(65%~80%)pp+(10~20%)caco3+(10~20%)玻璃纤维;

55.采用上述的组分制造斗体时,对应的制备工艺可以包括上述实施例中的各个步骤。在执行上述步骤的过程中,具体的工艺参数包括:

56.螺杆的转速为45

‑

50转/分钟;储料装置的温度为30

‑

50摄氏度,熔腔的前段腔室的温度为160

‑

250摄氏度,熔腔的中段腔室的温度为200

‑

300摄氏度,熔腔的后段腔室的温度为220

‑

300摄氏度,设置于熔腔与模具腔之间的喷嘴的温度为220

‑

300摄氏度,模具腔的温度为20

‑

70摄氏度;喷嘴的注射压力为80

‑

140兆帕,注射完成后喷嘴保持的压力为80兆帕;喷嘴的注射时间为20

‑

60秒,注射完成后喷嘴保持上述压力的时间小于3秒,模具腔内材料的冷却时间为20

‑

90秒。

57.通过上述工艺参数的设定,可以在保证多种材料充分融合,并且可以精确的控制各个工艺过程及对应装置的工艺参数,以保证制备得到一致性较好的斗体。

58.(3)(65%~80%)pp+(1%~20%)ptfe+(1%~20%)滑石粉;

59.采用上述的组分制造斗体时,对应的制备工艺可以包括上述实施例中的各个步骤。在执行上述步骤的过程中,具体的工艺参数包括:

60.螺杆的转速为45

‑

50转/分钟;储料装置的温度为30

‑

50摄氏度,熔腔的前段腔室的温度为160

‑

250摄氏度,熔腔的中段腔室的温度为200

‑

300摄氏度,熔腔的后段腔室的温度为220

‑

300摄氏度,设置于熔腔与模具腔之间的喷嘴的温度为220

‑

300摄氏度,模具腔的温度为20

‑

70摄氏度;喷嘴的注射压力为80

‑

140兆帕,注射完成后喷嘴保持的压力为80兆帕;喷嘴的注射时间为20

‑

60秒,注射完成后喷嘴保持上述压力的时间小于3秒,模具腔内材料的冷却时间为20

‑

90秒。

61.通过上述工艺参数的设定,可以在保证多种材料充分融合,并且可以精确的控制各个工艺过程及对应装置的工艺参数,以保证制备得到一致性较好的斗体。

62.(4)(80%~95%)abs树脂+(5%~20%)ptfe。

63.采用上述的组分制造斗体时,对应的制备工艺可以包括上述实施例中的各个步骤。在执行上述步骤的过程中,具体的工艺参数包括:

64.螺杆的转速为30

‑

60转/分钟;储料装置的温度为30

‑

50摄氏度,熔腔的前段腔室的温度为200

‑

210摄氏度,熔腔的中段腔室的温度为220

‑

240摄氏度,熔腔的后段腔室的温度为190

‑

240摄氏度,设置于熔腔与模具腔之间的喷嘴的温度为190

‑

240摄氏度,模具腔的温度为50

‑

70摄氏度;喷嘴的注射压力为70

‑

120兆帕,注射完成后喷嘴保持的压力为70兆帕;喷嘴的注射时间为20

‑

60秒,注射完成后喷嘴保持上述压力的时间为15

‑

30秒,模具腔内材料的冷却时间为15

‑

30秒。

65.通过上述工艺参数的设定,可以在保证多种材料充分融合,并且可以精确的控制各个工艺过程及对应装置的工艺参数,以保证制备得到一致性较好的斗体。

66.在一种可能的实现方式中,一种轻量化的出料斗100,出料斗100包括斗体110、金属托架120、固定孔、安装孔等结构。安装孔为第二安装孔1253。固定孔包括第一安装孔1251和第三安装孔1215。斗体110采用一种具有耐磨性的复合材料,模压一体注塑成型。金属托

架120采用钢质或铝合金材料,保证出料斗整体强度。斗体110与金属托架120之间通过固定孔采用螺栓或铆钉连接。斗体110材料主要为pe或pp或abs树脂,添加一定比例的增强材料,及例如1%以内的少量抗氧化剂、催化剂等添加剂材料。通过采用一种轻量化的出料斗100,斗体110为复合材料,可实现轻量化、降重。斗体110一体成型,保证了外形一致性的同时,简化了结构;斗体110的内表面不容易粘结混凝土,便于清洗。斗体110不会发生锈蚀现象。金属托架 120可保证结构强度可靠。

67.本技术一些实现方式提供的搅拌设备,该搅拌设备包括:搅拌装置本体;任一实现方式中的出料斗100,出料斗100通过托架120与搅拌装置本体可拆卸连接。搅拌设备10可以为搅拌车。由于搅拌设备10包括任一实现方式中的出料斗100,因此,搅拌设备10还具有本技术任一实现方式中的出料斗100的全部有益效果,在此不再赘述。

68.以上仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1