多功能连接件以及构件的连接节点的制作方法

1.本实用新型属于装配式建筑技术领域,具体涉及一种多功能连接件以及构件的连接节点。

背景技术:

2.建筑非结构构件是指建筑中除承重骨架体系以外的固定构件和部件,主要包括非承重墙体,附着于楼面和屋面结构的构件、装饰构件和部件、固定于楼面的大型储物架等。随着装配式建筑的推广和普及,越来越多关于非结构构件与建筑主体连接的相关研究。现有技术中,非结构构件的固定和安装是利用l型的角钢,将非结构件焊接或者用螺栓固定在主体结构上。但这种l型的角钢往往尺寸会比较大,因此突出于室内,即使是室内装修也很难将其掩盖,严重影响建筑的美观和使用。

3.因此,现在亟需研发出一种新的多功能连接件以及构件的连接节点,以解决现有技术中所存在的连接件尺寸较大、影响室内使用空间、安装不便等技术问题,以实现非结构件的安装快速方便,整体受力性能好,连接可靠性高。

技术实现要素:

4.本实用新型目的是提供了一种新的多功能连接件以及构件的连接节点,以解决现有技术中所存在的连接件尺寸较大、影响室内使用空间、安装不便等技术问题,以实现非结构件的安装快速方便,整体受力性能好,连接可靠性高。

5.为实现以上目的,本实用新型采用如下技术方案:

6.一种多功能连接件,包括第一固定板、第二固定板、多根拉杆和紧固件,所述拉杆的两端分别穿过所述第一固定板和所述第二固定板,所述紧固件分别将所述拉杆的两端固定于所述第一固定板和所述第二固定板;所述拉杆为两端设有外螺纹的螺杆,所述紧固件为螺母;或者所述拉杆为预应力筋,所述紧固件为锚头。本方案中的多功能连接件,通过拉杆和紧固件实现第一固定板和第二固定板之间的连接,结构简单、制作成本较低,安装便捷。拉杆可采用螺杆和预应力筋两种形式,整体受力性能好,连接可靠性高。

7.在上述实施方式的基础上,在另一改进的实施方式中,所述第一固定板朝向所述第二固定板的一侧表面还设置有抗压块,所述拉杆穿过所述抗压块。这样设置,第一固定板紧贴在抗压块上,当第一固定板受到拉杆的拉力时,抗压块能为第一固定板提供良好的抗压性能。

8.在上述实施方式的基础上,在另一改进的实施方式中,所述抗压块为预制混凝土块。这样设置,预制混凝土块成本低廉、容易获得,而且能够承受较大的挤压力,当拉杆与构件连接受到拉力时,抗压块可以分散压力,提高第一连接件的可靠性。在改进的实施方式中,可以采用高强混凝土(uhpc)制成抗压块,由于高强混凝土具有抗压强度高、抗变形能力强、密度大、孔隙率低的优越性,因此能够承受住比第一固定板更大的压力,提高整个连接件的受力性能。

9.在上述实施方式的基础上,在另一改进的实施方式中,所述第一固定板和所述第二固定板采用钢板制成。这样设置,第一固定板和第二固定板的强度较高、抗压性强。

10.在上述实施方式的基础上,在另一改进的实施方式中,所述抗压块的与所述第一固定板贴合的表面为接触面,所述接触面的面积大于所述第一固定板的面积。这样设置,第一固定板全部贴在抗压块的接触面,分散压力,避免抗压块的接触面局部应力集中被压变形。

11.本实用新型还提供一种构件的连接节点,包括第一构件和第二构件,所述第一构件和所述第二构件采用如上所述的多功能连接件连接,所述第一构件为钢构件,所述第二构件为预制混凝土构件,所述第二构件与所述第一构件连接的侧面为连接端面,所述第一构件与所述第二构件连接的侧面为固定面,所述固定面上设置有固定孔;所述第二构件上设置有操作孔,所述第二构件上还设置连通所述连接端面和所述操作孔的通孔,所述第二固定板设置于所述操作孔内,所述拉杆穿过所述通孔,所述拉杆的一端通过所述紧固件固定于所述第二固定板上,所述拉杆的另一端依次穿过所述第一固定板和所述固定孔并通过所述紧固件固定于所述固定面上。本方案中,构件的连接节点,拉杆的两端分别固定在第一构件和第二构件上,第一构件与第二构件连接的表面设置第一固定板,第二构件的操作孔内设置第二固定板,因此拉杆对预制混凝土构件的连接处所施加的局部压力可以通过第一固定板和第二固定板进行分散,避免了混凝土局部受压导致开裂;由于预制混凝土构件与钢构件的连接处不伸出钢筋,生产模具简单,脱模效率高,模具周转次数高,在运输阶段可提升装车率;装配现场的湿作业少,可以不支模,提高了现场施工效率,通过多功能连接件连接第一构件和第二构件,实现了钢构件和预制混凝土构件之间的可靠连接,施工简便,安装效率高,制作简单,成本低;现场装配的容错率高,可通过调整拉杆等方式现场调整钢构件的位置,便于现场安装调节。

12.在上述实施方式的基础上,在另一改进的实施方式中,所述第二构件的连接端面上还设置有容纳槽,所述抗压块和所述第一固定板设置于所述容纳槽内。这样设置,第一固定板不会直接压在第二构件的连接端面上,而是压在抗压块的表面,当抗压块的强度比第二构件的强度高时,设置抗压块可以避免第二构件的连接端面受到局部压应力过大而破损开裂,提高了第一构件和第二构件的连接节点的可靠性。

13.在上述实施方式的基础上,在另一改进的实施方式中,所述第一构件包括连接型钢,所述连接型钢与所述连接端面连接的端部设置有所述固定面。这样设置,可以采用工字型钢在端部焊接固定面形成连接型钢,拉杆的两端分别固定在第一构件的固定面上和第二构件的操作孔中,安装操作方便。

14.在上述实施方式的基础上,在另一改进的实施方式中,所述第一构件为钢结构凸窗,所述第二构件为预制墙板。这样设置,钢结构凸窗的竖向两侧的顶端和底端分别通过两个连接件就可以与两个预制墙板的竖向连接端面连接在一起,现场安装方便,施工效率较高,可以通过调整钢板的位置以及紧固件和拉杆来调整钢结构凸窗和预制墙板之间的连接。

15.在上述实施方式的基础上,在另一改进的实施方式中,所述第一构件为钢结构雨棚,所述第二构件为预制楼板或预制梁。这样设置,钢结构雨棚通过几个连接件即可可靠的连接在预制楼板或预制梁上,安装完整后将操作孔内填充砂浆即可完成施工。

16.在上述实施方式的基础上,在另一改进的实施方式中,所述第一构件为钢结构阳台,所述第二构件为预制楼板或预制梁。这样设置,钢结构阳台上设置连接型钢,几个连接件将连接型钢和预制楼板或预制梁连接在一起,安装方便。

17.本实用新型具有以下有益效果:

18.1、本实用新型的连接件,可采用螺杆、螺母连接和预应力、锚头连接两种形式,结构和制作简单,生产成本低,整体受力性能好,连接可靠性高。

19.2、本实用新型的构件的连接节点,装配现场的湿作业少,后续将操作孔中填满砂浆即可,可以不支模,降低施工成本,施工简便,安装效率高;预制构件与钢构件的连接处不伸出钢筋,生产模具简单,脱模效率高,模具周转次数高,在运输阶段可提升装车率;现场装配的容错率高,可通过调整拉杆与紧固件的方式现场调整钢构件的位置,便于现场安装调节。

附图说明

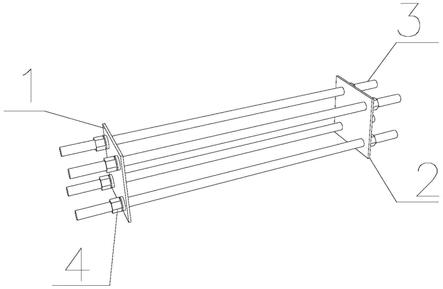

20.图1为本实用新型实施例1中连接件的示意图;

21.图2为本实用新型实施例2中连接件的示意图;

22.图3为本实用新型实施例3中连接件的示意图;

23.图4为本实用新型实施例4中连接件的示意图;

24.图5为本实用新型实施例5中构件的连接节点的立体结构示意图;

25.图6为图5的剖面图;

26.图7为本实用新型实施例6中构件的连接节点的立体结构示意图;

27.图8为本实用新型实施例7中构件的连接节点的立体结构示意图;

28.图9为图8中第二构件的侧视图;

29.图10为图8的剖视图。

30.附图标记:

[0031]1‑

第一固定板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ2‑

第二固定板

ꢀꢀꢀꢀꢀꢀꢀꢀ3‑

螺杆

[0032]4‑

螺母

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ5‑

预应力筋

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ6‑

锚头

[0033]7‑

抗压块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

01

‑

连接件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

02

‑

钢结构凸窗

[0034]

03

‑

预制墙板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

04

‑

操作孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

05

‑

容纳槽

[0035]

06

‑

连接型钢

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

07

‑

钢结构雨棚

ꢀꢀꢀꢀꢀꢀꢀ

08

‑

预制楼板

[0036]

09

‑

钢结构阳台

具体实施方式

[0037]

以下提供本实用新型的优选实施例,以助于进一步理解本实用新型。本领域技术人员应了解到,本实用新型实施例的说明仅是示例性的,并不是为了限制本实用新型的方案。

[0038]

实施例1

[0039]

参见附图1的示意,本实施例1中的多功能连接件,包括第一固定板1、第二固定板2、多根拉杆和紧固件,拉杆的两端分别穿过第一固定板1和第二固定板2,紧固件分别将拉杆的两端固定于第一固定板1和第二固定板2;拉杆为两端设有外螺纹的螺杆3,紧固件为螺

母4。其中第一固定板1和第二固定板2采用钢板制成。且第一固定板1和第二固定板2上均预设有腰型孔,这样拉杆可以穿过腰型孔,并进行一定范围内的位置调节。在改进的实施例中,为了增强螺母4和拉杆之间的连接紧固性,还设置有垫片,垫片套在螺杆3的端部且垫片的表面积大于腰型孔的面积,以避免螺杆3从腰型孔中脱出。这样设置,第一固定板1和第二固定板2的强度较高、抗压性强。

[0040]

本方案中的多功能连接件,通过拉杆和紧固件实现第一固定板1和第二固定板2之间的连接,结构简单、制作成本较低,安装便捷。拉杆可采用螺杆3和预应力筋5两种形式,整体受力性能好,连接可靠性高。

[0041]

实施例2

[0042]

参见附图2的示意,本实施例2中的多功能连接件的结构组成与实施例1相同,区别在于:拉杆为预应力筋5,紧固件为锚头6。拉杆采用预应力筋5的形式,整体受力性能好,连接可靠性高。

[0043]

实施例3

[0044]

参见附图3的示意,本实施例3中的多功能连接件在实施例1中的结构基础上,还包括抗压块7;第一固定板1朝向第二固定板2的一侧表面还设置抗压块7,抗压块7上设置有预留孔,拉杆穿过预留孔并固定在抗压块7中。这样设置,第一固定板1紧贴在抗压块7上,当第一固定板1受到拉杆的拉力时,抗压块7能为第一固定板1提供良好的抗压性能。

[0045]

在本实施例中,抗压块7为预制混凝土块。这样设置,预制混凝土块成本低廉、容易获得,而且能够承受较大的挤压力,当第一固定板1与构件连接时,抗压块7可以避免第一固定板1将构件的表面压坏。

[0046]

在本实施例的改进实施例中,采用高强混凝土(uhpc)制成抗压块7,由于高强混凝土具有抗压强度高、抗变形能力强、密度大、孔隙率低的优越性,因此能够承受住比第一固定板1更大的压力,提高整个连接件的受力性能。

[0047]

在上述实施例的基础上,在另一改进的实施例中,抗压块7的与第一固定板1贴合的表面为接触面,接触面的面积大于第一固定板1的面积。这样设置,第一固定板1全部贴在抗压块7的接触面,分散压力,避免抗压块7的接触面局部应力集中被压变形。

[0048]

实施例4

[0049]

本实施例4中的多功能连接件的结构与实施例3中基本相同,不同之处在于:本实施例4中,拉杆为预应力筋5,紧固件为锚头6。

[0050]

实施例5

[0051]

参见附图5和附图6的示意,本实施例为一种构件的连接节点,包括第一构件和第二构件,第一构件和第二构件采用如上的多功能连接件01连接,第一构件为钢构件,第二构件为预制混凝土构件,第二构件与第一构件连接的侧面为连接端面,第一构件与第二构件连接的侧面为固定面,固定面上设置有固定孔;第二构件上设置有操作孔,第二构件上还设置连通连接端面和操作孔的通孔,第二固定板设置于操作孔内,拉杆穿过通孔,拉杆的一端通过紧固件固定于第二固定板上,拉杆的另一端依次穿过第一固定板和固定孔并通过紧固件固定于固定面上。

[0052]

在本实施例中,第一构件为钢结构雨棚07,第二构件为预制楼板08。这样设置,钢结构雨棚07通过几个连接件01即可可靠的连接在预制楼板08上,安装完整后将操作孔04内

填充砂浆即可完成施工。在其它实施例中,也可以采用多功能连接件01将钢结构雨棚07固定在预制梁上。

[0053]

在本实施例中,第一构件包括连接型钢06,连接型钢06与连接端面连接的端部设置有固定面,固定面朝向连接端面的表面与第一固定板1相对,固定面远离连接端面的一侧固定有拉杆的端部。这样设置,可以采用工字型钢在端部焊接固定面形成连接型钢06,拉杆的两端分别固定在第一构件的固定面和第二构件的操作孔04中,安装操作方便。

[0054]

参见附图5和附图6,简要介绍本实施例中构件的连接节点的安装方法:

[0055]

首先,生产预制楼板08,搭设边模,在指定位置预埋泡沫以形成操作孔04,并在预制楼板08的连接侧端面和操作孔04之间预埋波纹管以形成通孔,浇筑混凝土并养护成型;生产钢结构雨棚07,在钢结构雨棚07的三侧边焊接连接型钢06,可以采用工字型钢制成连接型钢06,连接型钢06的固定面的预定位置开设固定孔;

[0056]

其次,吊装和定位预制楼板08,取出预制楼板08中的预埋泡沫,将拉杆穿过通孔,第二固定板设置于操作孔中,拉杆的一端置于操作孔04中与第二固定板连接、另一端露出于预制楼板08的连接端面;

[0057]

然后,吊装和定位钢结构雨棚07,将设置有固定孔的连接型钢06与预制楼板08的连接端面对接,拉杆的另一端部插入到连接型钢06的固定孔;

[0058]

最后,调整钢结构雨棚07的位置,并通过紧固件将拉杆的端部固定在连接型钢06的表面,在操作孔04中填充砂浆并抹平。

[0059]

本实施例中的构件的连接节点,拉杆的两端分别固定在第一构件和第二构件上,第一构件与第二构件连接的表面设置第一固定板1,第二构件的操作孔04内设置第二固定板2,因此拉杆对预制混凝土构件的连接处所施加的局部压力可以通过第一固定板1和第二固定板2进行分散,避免了混凝土局部受压导致开裂;由于预制混凝土构件与钢构件的连接处不伸出钢筋,生产模具简单,脱模效率高,模具周转次数高,在运输阶段可提升装车率;装配现场的湿作业少,可以不支模,提高了现场施工效率,通过多功能连接件01连接第一构件和第二构件,实现了钢构件和预制混凝土构件之间的可靠连接,施工简便,安装效率高,制作简单,成本低;现场装配的容错率高,可通过调整拉杆等方式现场调整钢构件的位置,便于现场安装调节。

[0060]

在其它实施例中,也可以采用实施例2中的多功能连接件01连接钢结构雨棚07和预制墙板03。也即采用预应力筋5和锚头6实现第一构件和第二构件的连接。这样安装施工时不同之处在于最后一点,调整好钢结构雨棚07的位置后,采用预应力筋5张拉装置对预应力筋5进行张拉,并通过锚头6将预应力筋5锁紧。

[0061]

实施例6

[0062]

参见附图7的示意,本实施例中的构件的连接节点,包括第一构件、第二构件和将二者连接在一起的多功能连接件01。其中第一构件为钢结构阳台09,第二构件为预制楼板08,多功能连接件01的结构为实施例1所示。钢结构阳台09的结构包括底板以及围合在底板的顶侧的三个竖板,底板的三侧边焊接连接型钢06,连接型钢06的固定面的预定位置设置有固定孔。

[0063]

本实施例中,通过三个多功能连接件01可以将钢结构阳台09和预制楼板08连接在一起,具体的安装安装步骤与实施例6中类似,在此不进行赘述。在其它实施例中,也可以采

用多功能连接件01将钢结构雨棚07固定在预制梁上。

[0064]

实施例7

[0065]

参见附图8至附图10的示意,本实施例中的构件的连接节点,包括第一构件、第二构件和将二者连接在一起的多功能连接件01。第一构件为钢结构凸窗02,第二构件为两个预制墙板03。本实施例中的钢结构凸窗02包括顶板、底板和围合侧板,围合侧板的顶侧边缘与顶板连接,围合侧板的底侧边缘与底板连接,顶板和底板上均设置有连接型钢06,链接型钢与预制墙板03连接的固定面上设置有固定孔,固定孔的大小和位置与多功能连接件01的拉杆的尺寸和位置配合。钢结构凸窗02的室内侧通过多功能连接件01固定在两个预制墙板03上。本实施例中的多功能连接件01的结构如实施例3所示,第一固定板1朝向第二固定板2的一侧表面还设置有抗压块7,第二构件的连接端面上还设置有容纳槽05,抗压块7和第一固定板1设置于容纳槽05内。这样设置,第一固定板1不会直接压在第二构件的连接端面上,而是压在抗压块7的表面,当抗压块7的强度比第二构件的强度高时,设置抗压块7可以避免第二构件的连接端面受到局部压应力过大而破损开裂,提高了第一构件和第二构件的连接节点的可靠性。

[0066]

参见附图9的示意,本实施例中的预制墙板03上设置有两个操作孔04,与操作孔04对应的位置均设置有容纳槽05。可以通过在生产预制墙板03时,在操作孔04和容纳槽05的设计位置预埋泡沫,待预制墙板03成型后再取出泡沫即可形成操作孔04和容纳槽05。在操作孔04和容纳槽05之间预埋有波纹管以形成通孔,其中波纹管的数量以及位置关系与拉杆的数量和位置关系配合。

[0067]

参见附图8和附图10的示意,简要介绍本实施例中的构件的连接节点的安装方法:

[0068]

首先,分别生产预制墙板03和钢结构凸窗02;

[0069]

其次,吊装和定位两个预制墙板03,两个预制墙板03平行放置,将多功能连接件01的拉杆从操作孔04中插入到通孔内,拉杆的两端分别置于操作孔04和连接端面,将第二固定板置于操作孔04中,拉杆的一端部通过紧固件与第二固定板连接固定;

[0070]

接着,吊装和定位钢结构凸窗02,将室内侧的竖向两侧分别与两个预制墙板03的连接端面对齐并贴紧,将拉杆的另一端部穿过连接型钢06的固定孔;

[0071]

最后,调整钢结构凸窗02的位置,采用紧固件将拉杆的另一端部固定在连接型钢06的表面,在操作孔04中填充砂浆并抹平。

[0072]

本实施例中,拉杆为螺杆3,紧固件为螺母4,钢结构凸窗02的竖向两侧的顶端和底端分别通过两个连接件01就可以与两个预制墙板03的竖向连接端面连接在一起,现场安装方便,施工效率较高,可以通过调整钢板的位置以及紧固件和拉杆来调整钢结构凸窗02和预制墙板03之间的连接。

[0073]

在其它实施例中,也可以采用实施例4中的多功能连接件01连接钢结构凸窗02和预制墙板03。也即采用预应力筋5和锚头6实现第一构件和第二构件的连接。这样安装施工时不同之处在于最后一点,调整好钢结构凸窗02的位置后,采用预应力筋5张拉装置对预应力筋5进行张拉,并通过锚头6将预应力筋5锁紧。

[0074]

最后应当说明的是,以上实施例仅用于说明本技术的技术方案而非对其保护范围的限制,尽管参照上述实施例对本技术进行了详细的说明,所述领域的普通技术人员应当理解:本领域技术人员阅读本技术后依然可对申请的具体实施方式进行种种变更、修改或

等同替换,但以上变更、修改或等同替换,均在本技术的待授权或待批准之权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1