一种具有连接结构的剪力墙预制板

1.本实用新型涉及混凝土预制板技术领域,尤其是涉及一种具有连接结构的剪力墙预制板。

背景技术:

2.装配式混凝土具有施工速度快、节能环保等优点,近些年在我国飞速发展,现浇结构我国目前采用的主要包括框架结构、剪力墙结构和框架剪力墙结构,其中剪力墙结构是我国高层建筑应用最多的结构形式之一,而在剪力墙使用的过程中,同一面墙体结构会由两个或以上纵向布置的预制剪力墙板相互连接构成,而在预制剪力墙板与预制剪力墙板之间的连接是施工的关键。

3.中国专利公开号为cn209457194u的专利,公开了钢肋板错位对接式剪力墙竖向连接结构,包括预制墙i、预制墙ii,预制墙ii与预制墙i上下设置,预制墙ii底部的预埋件ii与预制墙i顶部的预埋件i通过钢肋板:横向肋和纵向肋,错位对接。

4.上述专利存在以下不足:采用横向和纵向肋条进行限位连接,但是其缺少相应的定位导向机构,使得两个预制墙在进行连接时,配合部件对齐较为困难,还有待进一步改进。

技术实现要素:

5.本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种提高连接施工效率且可靠性高的具有连接结构的剪力墙预制板。

6.本实用新型的目的可以通过以下技术方案来实现:

7.一种具有连接结构的剪力墙预制板,包括第一预制墙体、第二预制墙体、连接组件和定位组件,所述的连接组件包括上连接件和下连接件,所述的上连接件和下连接件的一端分别与第一预制墙体和第二预制墙体连接,另一端相互对配,用于实现竖直方向的定位并通过限位螺栓和螺母固定连接,所述的定位组件包括上定位件和下定位件,所述的上定位件和下定位件的一端分别与第一预制墙体和第二预制墙体连接,另一端相互对配,用于实现水平方向的定位。

8.进一步地,所述的上连接件包括上连接板和第一肋板,所述的下连接件包括下连接板和第二肋板,所述的上连接板和下连接板分别设置于第一预制墙体和第二预制墙体上,且相互正对,所述的第一肋板和第二肋板分别设置于上连接板的下底面和下连接板的上顶面,且相互交错穿插排列,所述的第一肋板的下端部与下连接板的上顶面接触,所述的第二肋板的上端部与上连接板的下底面接触。

9.更进一步地,所述的第一肋板和第二肋板的对应位置分别开设腰型孔,所述的限位螺栓和螺母设置于腰型孔中,用于固定连接第一肋板和第二肋板。

10.更进一步地,所述的下连接板的上顶面和上连接板的下底面分别开设矩形锯齿槽,所述的第一肋板的下端部和第二肋板的上端部分别设置矩形锯齿凸起,所述的第一肋

板下端部的矩形锯齿凸起与下连接板上顶面的矩形锯齿槽相互咬合对配,所述的第二肋板上端部的矩形锯齿凸起与上连接板下底面的矩形锯齿槽相互咬合对配。

11.进一步地,所述的上定位件包括定位轴,所述的下定位件包括导向套筒,所述的导向套筒和定位轴通过膨胀螺栓和法兰盘分别设置于第一预制墙体和第二预制墙体上,所述的导向套筒内开设定位槽,所述的定位槽与定位轴形状和尺寸相同,套设于定位轴外,用于实现水平方向的定位。

12.更进一步地,所述的导向套筒内还开设导向槽,所述的导向槽与定位槽相互连通,设置于导向套筒朝向定位轴端部的一侧,用于在装配过程中首先实现水平两个方位的定位。

13.更进一步优选地,所述的导向槽为方形导向槽,其深度为导向套筒长度的三分之一,宽度等于定位轴的直径。

14.优选地,所述的定位组件设置两个,分别设置于连接组件的两侧。

15.优选地,所述的第一肋板至少设置三个,且第一肋板数量比第二肋板数量多一。

16.进一步地,所述的第一预制墙体和第二预制墙体的结构相同,均由混凝土浇筑而成,且混凝土内嵌入有钢筋网,所述的钢筋网包括在水平方向排列成矩形的线型钢筋条和沿竖直方向线性排列的矩形钢筋,所述的线型钢筋条与矩形钢筋的固定连接,所述的下连接板和上连接板均固定设置于线型钢筋条的端部。

17.与现有技术相比,本实用新型具有以下优点:

18.1)本实用新型设置定位组件,在对第一预制墙体和第二预制墙体进行竖向连接时,位于底部的第二预制墙体已经为固定状态,在其上架设第一预制墙体并固定时,可利用起重机将限位螺栓吊起,将定位轴插入定位槽内,可实现第一预制墙体与第二预制墙体水平方向的定位,随后将第一预制墙体落下即可完成定位,方便后续连接组件内的配合部件的对齐,提高连接效率;

19.2)本实用新型通过在定位套筒的一侧开设有导向槽,由于定位轴与定位槽的配合需轴线完全重合,这就需要水平方向的四个方位均对齐,难度较大,而导向槽的设置,可使得第一预制墙体和第二预制墙体对齐时,先将定位轴与导向槽对齐,完成四个方位中的其中两个方位的定位,随后沿着导向槽向定位槽的方位滑动,待滑动至定位槽处时,定位套筒的内壁限位作用会将剩下的两个方位进行定位,分布进行定位,降低了施工难度,从而进一步提高了施工效率;

20.3)本实用新型设置的连接组件,通过设置有错综布置第一肋板与第二肋板,使得上下连接件之间的相互配合能达到咬合效果,对第一预制墙体和第二预制墙体之间两个对称方位的剪应力提供较强的抗剪能力,在此基础上,本装置设置了矩形锯齿槽和矩形锯齿凸起,也是通过咬合作用对另外两个方位的连接提供抗剪能力,并且咬合式设计,一方面无需另外的连接件固定,简化了施工步骤,另一方面其承力面与承力单元较多,刚性较大,较为可靠。

附图说明

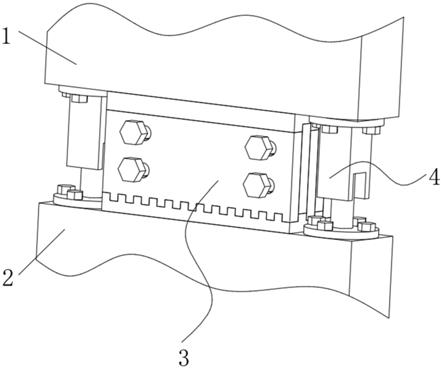

21.图1为本实用新型的整体结构示意图;

22.图2为本实用新型的钢筋网结构示意图;

23.图3为本实用新型的第一向剖视结构示意图;

24.图4为本实用新型的第二向剖视结构示意图;

25.图5为本实用新型的定位组件结构示意图。

26.其中:1、第一预制墙体,2、第二预制墙体,3、连接组件,4、定位组件,5、钢筋网,6、线型钢筋条,7、矩形钢筋,8、矩形锯齿槽,9、下连接板,10、矩形锯齿凸起,11、限位螺栓,12、螺母,13、腰型孔,14、上连接板,15、第一肋板,16、第二肋板,17、法兰盘,18、膨胀螺栓,19、定位套筒,20、定位槽,21、导向槽,22、定位轴。

具体实施方式

27.下面结合附图和具体实施例对本实用新型进行详细说明。

28.实施例:

29.本实用新型提供一种具有连接结构的剪力墙预制板,如图1所示,包括第一预制墙体1、第二预制墙体2、连接组件3和定位组件,第一预制墙体1与第二预制墙体2之间通过连接组件3连接,并且第一预制墙体1与第二预制墙体2之间设置有两组定位组件4。

30.为了实现定位,如图1和图5所示,定位组件4包括定位套筒19和定位轴22,定位套筒19与定位轴22的相背一侧外壁均焊接有法兰盘17,两个法兰盘17均通过膨胀螺栓18分别固定于第一预制墙体1和第二预制墙体2的相对一侧外壁上,定位套筒19的内壁开设有与定位轴22形状尺寸匹配的定位槽20,定位套筒19的一侧外壁开设有导向槽21,导向槽21的深度为整个定位套筒19长度的三分之一,导向槽21的宽度等于定位轴22的直径。

31.在对第一预制墙体1和第二预制墙体2进行竖向连接时,位于底部的第二预制墙体2已经为固定状态,在其上架设第一预制墙体1并固定时,利用起重机将限位螺栓11吊起,将定位轴22插入定位槽20内,可实现第一预制墙体1与第二预制墙体2水平方向的定位,随后将第一预制墙体1落下即可完成定位,方便后续连接组件3内的配合部件的对齐,提高连接效率,并且,本装置在此基础上,于定位套筒19的一侧开设有导向槽21,由于定位轴22与定位槽20的配合需轴线完全重合,这就需要水平方向的四个方位均对齐,难度较大,而导向槽21的设置,可使得第一预制墙体1与第二预制墙体2对齐时,先将定位轴22与导向槽21对齐,完成四个方位中的其中两个方位的定位,随后沿着导向槽21向定位槽20的方位滑动,待滑动至定位槽20处时,定位套筒19的内壁限位作用会将剩下的两个方位进行定位,分布进行定位,降低了施工难度,从而进一步提高了施工效率。

32.为了实现连接,如图3、4所示,连接组件3包括下连接板9和上连接板14,下连接板9和上连接板14分别固定于第二预制墙体2的顶部和第一预制墙体1的底部外壁上,下连接板9面向上连接板14的外壁焊接有至少两个第二肋板16,上连接板14面向下连接板9的外壁焊接有至少三个第一肋板15,第一肋板15的数量比第二肋板16的数量多一,且第一肋板15与第二肋板16相互错综紧密排列,下连接板9与上连接板14的均开设有矩形锯齿槽8,第一肋板15与第二肋板16的外壁均设置有与矩形锯齿槽8配合的矩形锯齿凸起10,第一肋板15与第二肋板16的内壁开设有至少四个均匀布置的腰型孔13,腰型孔13的内壁配合使用有限位螺栓11,限位螺栓11的外壁通过螺纹连接有螺母12。

33.由于第一预制墙体1与第二预制墙体2在实际使用时,会承受较大的剪应力,而这就对整个第二预制墙体2的连接强度有很高的要求,本装置通过设置错综布置第一肋板15

与第二肋板16,其之间的相互配合能达到咬合效果,对第一预制墙体1与第二预制墙体2之间的其中两个对称方位的剪应力提供较强的抗剪能力,在此基础上,本装置设置了矩形锯齿槽8和矩形锯齿凸起10,其也是通过咬合作用对另外两个方位的连接提供抗剪能力,并且咬合式设计,一方面无需另外的连接件固定,简化了施工步骤,另一方面其承力面与承力单元较多,刚性较大,较为可靠。

34.为了便于连接,如图1、2、3所示,第一预制墙体1与第二预制墙体2的结构相同,均由混凝土浇筑而成,且混凝土内嵌入有钢筋网5,钢筋网5由矩形排列的线型钢筋条6和线性排列的矩形钢筋7组成,矩形钢筋7由钢筋条弯折而成,线型钢筋条6与矩形钢筋7的连接处采用焊接或者扎丝固定,下连接板9与上连接板14均焊接于矩形阵列的线型钢筋条6端部。

35.本实用新型的工作原理为:在对第一预制墙体1和第二预制墙体2进行竖向连接时,位于底部的第二预制墙体2已经为固定状态,在其上架设第一预制墙体1并固定时,可利用起重机将限位螺栓11吊起,将定位轴22插入定位槽20内,可实现第一预制墙体1与第二预制墙体2水平方向的定位,随后将第一预制墙体1落下即可完成定位,由于第一预制墙体1与第二预制墙体2在实际使用时,会承受较大的剪应力,而这就对整个第二预制墙体2的连接强度有很高的要求,本装置通过设置错综布置第一肋板15与第二肋板16,其之间的相互配合能达到咬合效果,对第一预制墙体1与第二预制墙体2之间的其中两个对称方位的剪应力提供较强的抗剪能力,在此基础上,本装置设置了矩形锯齿槽8和矩形锯齿凸起10,其也是通过咬合作用对另外两个方位的连接提供抗剪能力。

36.本实用新型预制板的制作和使用步骤如下:

37.s1:第一预制墙体1与第二预制墙体2的预制;

38.s11:采用焊接或者扎丝将线型钢筋条6与矩形钢筋7预先编制;

39.s12:将编制后的钢筋网5浇筑混凝土并冷却成型;

40.s2:现场施工(第一预制墙体1与第二预制墙体2的连接);

41.s21:将下连接板9与上连接板14分别焊接于位于第一预制墙体1与第二预制墙体2内的线型钢筋条6端部,并且所有接触点的单根线型钢筋条6均单独焊接,保证连接强度;

42.s22:对第一预制墙体1和第二预制墙体2进行模具定位或者划线定位打孔;

43.s23:将法兰盘17通过膨胀螺栓18分别固定于第一预制墙体1和第二预制墙体2的打孔位置;

44.s24:使用起重机吊起第一预制墙体1,并人工将定位轴22与导向槽21对齐;

45.s25:随后向定位槽20方位处滑动,带定位轴22与定位槽20重合时,将第一预制墙体1放下,完成定位;

46.s26:将限位螺栓11插进腰型孔13内,并拧紧螺母12即可完成施工。

47.以上,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的工作人员在本实用新型揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1