防鼓包橡胶地板块、地板及制造模具的制作方法

1.本实用新型涉及橡胶地板技术领域,尤其涉及一种防鼓包橡胶地板块、橡胶地板及制造模具。

背景技术:

2.现有的橡胶地板块包括光板的正面和底面,使用时将底面安装在水泥或其它地面上,安装前需要对地面基础找平,且相邻的地板块采用无缝拼接的方式。但使用一段时间后会发现个别的橡胶地板块会出现鼓包的现象,特别是地板中部的位置,影响到产品的美观。

技术实现要素:

3.为了解决个别的橡胶地板块出现的鼓包问题,实用新型人经过仔细研究发现是由于局部的地面基础、水泥找平及地板铺设过程中容易产生潮湿气体,且由于美观需要,相邻的地板块采用无缝拼接的方式,使得产生的潮湿气体无法排出,长期累积后密封在个别地板块底部,造成局部压力过大将该地板顶起形成鼓包。特别是经过仔细研究发现,在靠近墙角及墙边的地板鼓包现象几乎很少见,分析主要原因是由于橡胶地板铺设至墙边后,墙边与地板之间含有缝隙,使得下部积压的水汽得以从缝隙中流出,故很少有鼓包现象。

4.本实用新型的技术方案如下:

5.一种防鼓包橡胶地板块,其特殊之处在于:橡胶地板块的底面设置有若干只相互贯通且交叉的沟槽,用于容纳橡胶地板下部基础地面排出的气体或液体。所述沟槽的深度为0.5

‑

1mm,宽度为2

‑

3.5mm。

6.上述防鼓包橡胶地板块中,橡胶地板块的厚度为3

‑

10mm。

7.上述防鼓包橡胶地板块中,沟槽的深度为0.8

‑

1mm。

8.上述防鼓包橡胶地板块中,沟槽的宽度为2.5

‑

3mm。

9.上述防鼓包橡胶地板块中,所述的沟槽分为相互垂直的横向沟槽和纵向沟槽,且相邻的横向沟槽或纵向沟槽之间的间距为200

‑

400mm。

10.一种防鼓包橡胶地板,其特殊之处在于:若干只防鼓包橡胶地板块铺设在找平的地面上,且相邻橡胶地板块之间的沟槽相互连通。

11.一种防鼓包橡胶地板块的制造模具,其特殊之处在于:所述的制造模具包括底模和压模,所述底模的底板上加工有若干只相互贯通且交叉的凸起,所述凸起的高度为0.5

‑

1mm,宽度为2

‑

3.5mm。

12.上述防鼓包橡胶地板块的制造模具中,凸起分为相互垂直的横向凸起和纵向凸起,且相邻的横向凸起或纵向凸起之间的间距为200

‑

400mm。

13.上述防鼓包橡胶地板块的制造模具中,凸起的顶部和底部设置有过渡圆弧。

14.一种防鼓包橡胶地板块的制造装置,其特殊之处在于:制造装置包含防鼓包橡胶地板块的制造模具。

15.一种橡胶地板防鼓包的方法,其特殊之处在于:在橡胶地板块的底面设置有若干

只相互贯通且交叉的沟槽,用于容纳地板下部地面排出的气体或液体,使得气体或液体均匀分布在整个橡胶地板块的下面。

16.上述橡胶地板防鼓包的方法中,若干只所述的防鼓包橡胶地板块铺设在找平的地面上形成橡胶地板;相邻橡胶地板块之间的沟槽相互连通,使得地板下部局部地面排出的气体或液体在所述橡胶地板下部均匀分布,或由墙边、墙角的缝隙排出。

17.本实用新型具有的有益技术效果为:

18.一、本实用新型深入分析了橡胶地板块无缝拼接后形成地板局部鼓包产生的原因,并提出了一种全新的解决方案,即在橡胶地板块的底面设置有若干只相互贯通的沟槽,且相邻橡胶地板块之间的沟槽相互贯通,这样可以将局部基础面产生的潮湿水汽在橡胶地板和地面之间的沟槽内自由流通,最终达到均匀分布,或者由墙边、墙角的缝隙排出,不会因为局部密闭空间水蒸气压力过大而出现的鼓包现象,从而解决了橡胶地板局部鼓包问题。

19.二、本实用新型的沟槽经过科学设计及试验,首先在确保不影响地板整体结构强度和脚感的情况下,在底面增加了沟槽,该沟槽可容纳普通建筑条件下的水汽,并不会带来其他负面影响,同时节约了橡胶原料的使用。

20.三、本实用新型利用橡胶高温硫化过程中的原料局部流动性原理,在传统平板结构的底模上加工带有与沟槽对应结构的凸起,从而在硫化过程中以模压的方式实现了地板沟槽的批量自动加工,相比于传统的硫化完毕后再针对成品进行沟槽加工方法,产品的一致性好,且大大提高了生产效率,并节约了原料。

附图说明

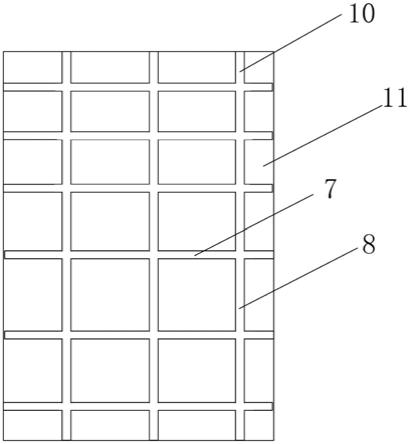

21.图1为本实用新型橡胶地板块的沟槽分布示意图;

22.图2为本实用新型橡胶地板块的沟槽结构示意图;

23.图3为本实用新型橡胶地板块组成的橡胶地板沟槽分布示意图;

24.图4为传统的橡胶地板块制造模具的组成示意图;

25.图5为传统的橡胶地板块制造装置结构示意图。

26.图6为本实用新型橡胶地板块制造模具的沟槽底模中的凸起分布示意图;

27.图7为本实用新型橡胶地板块制造模具的沟槽底模结构示意图;

28.图中:1

‑

立柱;2

‑

底座;3

‑

底模;4

‑

加热板;5

‑

压模;6

‑

橡胶板半成品; 7

‑

横向沟槽;8

‑

纵向沟槽;10

‑

沟槽;11

‑

底面;12

‑

正面;13

‑

凸起;14

‑

底板; 15

‑

边框;16

‑

过渡圆弧;17

‑

横向凸起;18

‑

纵向凸起。

具体实施方式

29.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图对本实用新型进行进一步的详细说明。应当理解,此处所描述的具体实施例仅用于解释本实用新型,并不用于限定本实用新型。

30.参考图1和图2所示,本实用新型的防鼓包橡胶地板块包括底面11和正面 12,其中底面11设置有若干只相互贯通且交叉的沟槽10,沟槽10的深度为 0.5

‑

1mm,优选0.8

‑

1mm;沟槽的宽度2

‑

3.5mm,优选2.5

‑

3mm。沟槽10可以为斜交叉结构,即相邻的沟槽构成平行四边

形,也可以如图1所示的垂直十字交叉结构,即相邻的沟槽构成矩形,图1中沟槽10分为相互垂直的横向沟槽7和纵向沟槽8,且相邻的横向沟槽7之间为200

‑

400mm,相邻的纵向沟槽8之间的间距也为200

‑

400mm。橡胶地板块的厚度为3

‑

10mm,在其底面开设上述沟槽后,并不影响地板整体结构强度和脚感。

31.如图3所示,若干只所述的防鼓包橡胶地板块铺设在找平的地面上,且相邻橡胶地板块之间的沟槽10相互连通,确保地面蒸发的潮气可以沿沟槽进行流通,最终达到均匀分布,并可由墙边、墙角的缝隙流出,解决地板局部鼓包问题。

32.如图4至图7所示,上述带沟槽的橡胶地板加工方法如下:天然橡胶和工业合成橡胶为基本原料,经过混炼和压延后制成橡胶板半成品6,置于平板硫化机的模具腔内进行模压成型即高温硫化。其中高温硫化是指将橡胶地板半成品加热至165℃,持续时间9

‑

20分钟,使得内部发生硫化反应,在结构成型的同时提高橡胶强度。本实用新型利用硫化过程中橡胶半成品本身具有的局部流动性,在硫化过程中使得橡胶地板块的底面11模压产生沟槽,相比于传统的硫化完毕后再针对成品进行沟槽加工方法,大大提高了生产效率,并节约了原料。

33.如图4和图5所述,传统的平板硫化机包括平面结构的底模3和压模4,底模3的下部和压模的上部均设置有加热板4,可针对底面和正面均为平整结构的橡胶地板半成品6进行硫化处理。硫化时,压模4通过立柱1固定在底座2上,并可沿立柱1上下位移,从而将压模4扣在底模3上,对中间的橡胶地板半成品 6进行高温硫化处理。

34.如图6和图7所示,本实用新型一种防鼓包橡胶地板块的制造模具,包括底模3和平面结构的平板压模4,底模3包括边框15和边框15内部的底板14,其中底模3的底板14上加工有若干只相互交叉且贯通的凸起13,所述凸起13的高度为0.5

‑

1mm;宽度为2

‑

3.5mm,凸起13的结构分布与沟槽10相对应。

35.作为进一步的优选实施方式,凸起13分为相互垂直的横向凸起17和纵向凸起18,且相邻的横向凸起17或纵向凸起18之间的间距为200

‑

400mm,这样制备得到的橡胶地板块便于拼接成沟槽相互连通的地板。

36.作为进一步的优选实施方式,凸起13的顶部和底部设置有便于拔模的过渡圆弧16,有利于硫化后的胶片从模具中取出。

37.本实用新型公开了一种橡胶地板防鼓包的方法,即在橡胶地板块的底面11 设置有若干只相互贯通且交叉的沟槽10,用于容纳地板下部地面排出的水汽,使得水汽均匀分布在整个橡胶地板块的下面。

38.作为进一步的实施方式,若干只所述的防鼓包橡胶地板块铺设在找平的地面上形成橡胶地板;相邻橡胶地板块之间的沟槽10相互连通,使得地板下部局部地面排出的水汽在所述橡胶地板下部均匀分布,或由墙边、墙角的缝隙排出。样品经过近一年的考核实验,没有出现鼓包现象,而且整个地板与非刻槽地板的结构强度和脚感无差别。

39.以上内容是结合具体实施例对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只限于此。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下做出若干等同替代或明显变型,且性能或用途相同,都应当视为属于本实用新型由所提交的权利要求书确定的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1