一种防渗预制块的制作模具的制作方法

1.本技术涉及建筑施工技术的领域,尤其是涉及一种防渗预制块的制作模具。

背景技术:

2.随着生活条件的提高,人们对建筑标准的认知进一步提高。

3.现浇楼板板厚及保护层厚度控制一直是施工中的难题,当前多数项目使用砂浆垫块以及钢筋马镫配合钢筋工绑扎定位进行控制,然而该种方法不能很好地控制现浇楼板厚度。进而逐步留下高度与楼板厚度相等的混凝土防渗预制块进行预排,并设置用于铺设钢筋的钢筋槽,然而防渗混凝土预制块对钢筋槽位置及深度要求较高,当前没有一个很好的控制钢筋槽方式。

4.针对上述中的相关技术,发明人认为存在不利于控制混凝土预制块钢筋槽的缺陷。

技术实现要素:

5.为了便于控制混凝土预制块的钢筋槽,本技术提供一种防渗预制块的制作模具。

6.本技术提供一种防渗预制块的制作模具,采用如下的技术方案:

7.一种防渗预制块的制作模具,包括模体,所述模体顶部开设有第一预留压槽,所述第一预留压槽连通所述模体的外侧壁和内侧壁,所述模体在远离所述第一预留压槽的外侧壁开设有第二预留压槽,所述第二预留压槽连通至所述模体内侧壁,所述模体在靠近所述第一预留压槽的端部抵接有顶板,所述模块在靠近所述第二预留压槽的端部抵接有底板。

8.通过采用上述技术方案,利用成型模具制作混凝土预制块时,先在第一预留压槽和第二预留压槽分别穿设板状物体,再在模体内浇筑混凝土制作预制块,待预制块成型并固化之后取出板状物体,使预制块上留有不同的钢筋槽。通过第一预留压槽、第二预留压槽以及板状物体的简单配合,即可获得开设有钢筋槽的预制块,且可通过不同结构的第一预留压槽、第二预留压槽控制钢筋槽的形状尺寸等。

9.优选的,模具的内侧壁固定连接有圆钢,所述圆钢位于所述第一预留压槽与所述第二预留压槽之间。

10.通过采用上述技术方案,成型模具制作混凝土预制块时,利用模具内侧壁上的圆钢,使固化的预制块外侧壁形成凹槽,类似止水槽性质,可使预制块具有抗渗防渗功能,且便于放置机电管线。

11.优选的,所述模体包括呈对称设置的第一半模具和第二半模具,所述第一半模具与所述第二半模具可拆卸连接。

12.通过采用上述技术方案,第一半模具和第二半模具可拆卸连接,有利于降低混凝土预制块的制作难度,提高施工效率。

13.优选的,所述第一半模具的两端分别与所述第二半模具设置有合页和卡扣。

14.通过采用上述技术方案,合页和卡箍的结构简单,成本较低,可有效实现第一半模

具和第二半模具的可拆卸连接。

15.优选的,所述顶板在靠近所述模体的侧面固定设置有顶块,所述顶块与所述第一预留压槽相适配。

16.通过采用上述技术方案,利用固定设置在顶板上的顶块,无需再使用额外的板状物体插接在第一预留压槽,且顶块与第一预留压槽相适配,有利于控制钢筋槽的形状。

17.优选的,所述底板在靠近所述模体的侧面固定连接有凸部,所述凸部与所述模体适配,所述凸部与所述模体插接配合。

18.通过采用上述技术方案,通过设置凸部,使底板能够与模体插接配合,方便固定模体,有利于提高浇筑混凝土时的稳定性。

19.优选的,所述凸部中间位置穿设有预制钉,所述预制钉的顶尖背离所述模体。

20.通过采用上述技术方案,模体内的混凝土在固化后,预制钉能够固定在预制块底部并且可直接从底板上拔出;在实际施工时,可通过预制钉将预制块固定于指定位置,方便施工。

21.优选的,所述模体采用pvc管加工制成。

22.通过采用上述技术方案,pvc管抗腐蚀能力强、价格低、质地坚硬,使模体可周转使用,且取材方便,有利于降低施工成本。

23.综上,本技术包括以下至少一种有益技术效果:

24.1.利用模体制作混凝土预制块时,先在第一预留压槽和第二预留压槽分别插接板状物体,在进行模体内浇筑混凝土制作预制块,待预制块成型并固化之后取出板状物体,使预制块上留有钢筋槽,有利于控制钢筋槽;

25.2.通过防渗预制块的制作模具制作混凝土预制块,利用成型模具内侧壁上的圆钢,使固化的预制块外侧壁设置有凹槽,可用于放置机电管线,并使混凝土预制块具有一定抗渗防渗效果,有利于提升混凝土预制块的实用性。

附图说明

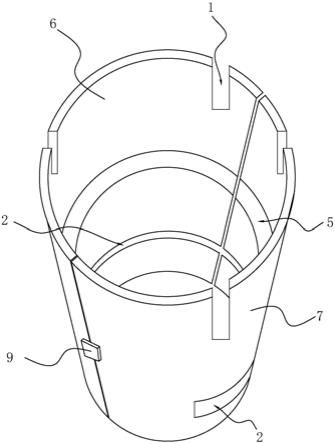

26.图1是本技术中防渗预制块的制作模具拼接时的结构示意图;

27.图2是本技术中防渗预制块的制作模具打开时的结构示意图;

28.图3是本技术中顶板的结构示意图;

29.图4是本技术中底板的结构示意图。

30.附图标记:1、第一预留压槽;2、第二预留压槽;3、顶板;4、底板;5、圆钢;6、第一半模具;7、第二半模具;8、合页;9、卡扣;10、顶块;11、凸部;12、预制钉。

具体实施方式

31.以下结合附图1

‑

4对本技术作进一步详细说明。

32.本技术实施例公开一种防渗预制块的制作模具。

33.参照图1和图2,防渗预制块的制作模具为桶状,包括模体,模体沿着深度方向直径递增,模体包括相互拼接且对称设置的半桶状第一半模具6和半桶状第二半模具7。第一半模具6的端部和第二半模具7的端部均开设有两个第一预留压槽1。模体外侧壁水平开设有半环形第二预留压槽2。模体其中两个第一预留压槽1位于第一直线上,另外两个第一预留

压槽1位于第二直线上,第一直线与第二直线处于同一高度并相互垂直。第一半模具6和第二半模具7在同一高度的内侧壁上固定设置有半环形圆钢5。

34.第一预留压槽1和第二预留压槽2的设置,方便在浇筑混凝土前放置板状物体,以使制作出来的混凝土预制块具有钢筋槽和钢筋槽,便于施工时铺设钢筋。圆钢5的设置,使成型后的混凝土预制块在外侧壁开设有管线槽,方便施工人员埋设机电管线,且有利于强化混凝土预制块的防渗抗渗功能。顶板3和底板4的设置使制成的混凝土预制块端部平整,有利于控制现浇楼板的表面平整度。

35.第一半模具6与第二半模具7拼接的其中一个接触面转动连接有两个合页8,另一个接触面设置有卡扣9。通过合页8以及卡扣9的简单设置,第一半模具6和第二半模具7可拆卸固定,方便在模具内浇筑混凝土制作预制块。在完成混凝土预制块后,解开卡扣9方便拿取预制块。

36.参考图3和图4,模体的顶部和底部分别设置有顶板3和底板4。顶板3在靠近模体的侧面固定设置有两个顶块10,两个顶块10垂直交叉设置,且顶壳两端可恰好插接在第一预留压槽1内。通过以上设置,在浇筑完混凝土后可直接将顶部插接在模体顶部,顶块10的设置可方便快捷地使固化后的预制块开设钢筋槽,无需再额外地准备板状物体来插接第一预留压槽1,有利于保证预制块的钢筋槽质量。

37.参考图3和图4,底板4在靠近模体的侧面固定设置有圆柱体凸部11,凸部11的外侧部与模体端部内侧壁抵接,使底板4与模体插接设置。凸部11的轴线位置穿设有预制钉12,预制钉12的钉接远离模体。通过以上设置,在制作完混凝土预制块之后,预制钉12固定于预制块底部,在实际施工时,预制块大大方便施工人员将预制块固定至制定位置,有利于提高钢筋的铺设精度。

38.模体采用pvc管加工制作而成,pvc管抗腐蚀能力比较强、质地坚硬,有利于保证模体整体质量,且pvc管价格低、取材方便,可重复周转使用,有利于降低施工成本。

39.实施例的实施原理为:先将第一半模具6与第二半模具7进行拼接,并用卡扣9固定,然后在第一预留压槽1和第二预留压槽2内放置普通木板,再往模具内浇筑混凝土制作预制板,使混凝土预制板设有便于放置钢筋的钢筋槽,且预制块的顶面与底面平整,有利于降低混凝土楼板厚度的控制难度。通过第一预留压槽1、第二预留压槽2以及木板的共同作用,有方便控制钢筋槽的形状、尺寸等。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1