一种大直径内置竖肋圆钢管混凝土柱的制作方法

1.本实用新型属于土木工程技术领域,涉及建筑工程技术,尤其涉及一种大直径内置竖肋圆钢管混凝土柱。

背景技术:

2.圆钢管混凝土柱构件具有承载力高、塑性和韧性好、经济效益显著、施工快捷等优点,被广泛的应用于高层、超高层、输电塔、桥梁、工业厂房等结构中。对于该类构件,钢管与混凝土之间的组合作用对其性能(如:延性、抗震性能等)的影响很大。在实际工程中,为了提高圆钢管混凝土柱构件(特别是直径大于等于1000mm的大直径圆钢管混凝土柱构件)的钢管与混凝土组合作用,一般的做法是在圆钢管内部设置栓钉连接件。

3.然而,传统的通过设置栓钉连接件来提高钢管与混凝土组合作用的方法在近些年的应用存在下述两点问题:其一是栓钉的生产存在高排放、高污染现象,随着环境保护意识地增强,我国节能减排的力度也不断加强,因此栓钉在多地已经停产或限产,导致了近年来出现栓钉无法供应的情况;其二是在圆钢管混凝土柱构件中设置栓钉只能采用人工焊接的方式,导致施工效率低、质量不易保证,不能适应如今工业化建造的特点。

4.为了缓解上述问题,在部分实际工程项目中也尝试在圆钢管混凝土柱内部间隔设置水平环肋来替代栓钉,但此种方式也存在一些问题:1)水平环肋由圆钢板切割而成,造成大量废料、废材,不经济;2)水平环肋的总焊缝长度较长,存在施工效率的问题;3)焊接水平环肋导致多个混凝土与肋的水平界面出现,而这些界面是混凝土浇筑中不易密实的,使得构件存在质量隐患。

技术实现要素:

5.鉴于以上分析,本实用新型旨在提供一种大直径内置竖肋圆钢管混凝土柱,用以解决现有技术中栓钉供应困难、栓钉焊接效率低等问题。

6.本实用新型的目的主要是通过以下技术方案实现的:

7.一种大直径内置竖肋圆钢管混凝土柱,包括圆钢管、混凝土和竖肋;

8.所述竖肋设置在圆钢管内壁上,所述竖肋轴向与圆钢管轴向平行;

9.所述混凝土填充在圆钢管内。

10.进一步的,所述竖肋设置多组,多组竖肋沿环向均匀设置在圆钢管内壁上。

11.进一步的,所述多组竖肋的每组包含一根竖肋,竖肋与圆钢管长度相等,竖肋在轴向上为连续的肋板。

12.进一步的,所述多组竖肋的每组包含多根竖肋,竖肋长度小于圆钢管长度,多根竖肋在轴向上间隔设置。

13.进一步的,所述竖肋为钢结构加工剩余的板条废料。

14.进一步的,所述竖肋为钢结构加工剩余的角钢废料。

15.进一步的,所述圆钢管直径大于等于1000mm。

16.进一步的,所述竖肋的肋高大于等于60mm。

17.进一步的,所述竖肋中角钢的肋高(即角钢与圆钢管连接端的高度))大于等于30mm。

18.进一步的,轴向上为连续的肋板与轴向上多根竖肋间隔设置的肋板沿圆钢管周向间隔设置。

19.与现有技术相比,本实用新型至少能实现以下技术效果之一:

20.1)本实用新型充分利用了钢结构加工产生的边角余料(包括:板条或角钢),在降低成本上具备较大的应用空间。且无需采购栓钉,缓解栓钉供应困难的问题,同时减少了栓钉生产对环境造成的污染,在节能减排上具备较大的应用空间。

21.2)设置内置竖肋在增强混凝土与圆钢管相互作用的同时能够提升构件的整体承载能力。

22.3)内置竖肋可采用长臂机器人与圆钢管焊接,能够实现工厂化、机械化生产,因此生产效率高且质量可靠,更符合现代工业化建造的理念。

23.4)与水平环肋相比,内置竖肋对混凝土的浇筑无影响,在提高了混凝土浇筑质量的同时也消除了潜在的安全隐患。

24.本实用新型的其他特征和优点将在随后的说明书中阐述,并且,部分可从说明书中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

附图说明

25.附图仅用于示出具体实施例的目的,而并不认为是对本实用新型的限制,在整个附图中,相同的附图标记表示相同的部件。

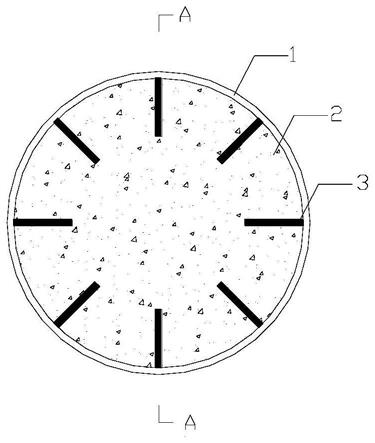

26.图1为实施例1的结构示意图;

27.图2为实施例1的a

‑

a示意图;

28.图3为实施例2的结构示意图;

29.图4为实施例3的结构示意图;

30.图5为实施例5的结构示意图;

31.图6为实施例5的a

‑

a示意图;

32.图7为对比例1的结构示意图;

33.图8为对比例1的a

‑

a示意图;

34.图9为实施例5和对比例1的抗滑移力

‑

相对滑移量曲线;

35.图10为角钢结构示意图。

36.附图标记:

[0037]1‑

圆钢管;2

‑

混凝土;3

‑

竖肋;4

‑

空隙;5

‑

角钢与圆钢管连接端。

具体实施方式

[0038]

以下结合具体实施例对一种大直径内置竖肋圆钢管混凝土柱作进一步的详细描述,这些实施例只用于比较和解释的目的,本实用新型不限定于这些实施例中。

[0039]

一种大直径内置竖肋圆钢管混凝土柱,包括圆钢管1、混凝土2和竖肋3;竖肋3设置

在圆钢管1内壁上,竖肋3轴向与圆钢管1轴向平行;混凝土2填充在圆钢管1内。

[0040]

本实用新型中,竖肋3采用钢结构加工产生的边角余料,以替代传统的栓钉连接件(或水平环肋)作为圆钢管1和混凝土2之间的连接件。不需要额外购买栓钉,且竖肋3与圆钢管1内壁的焊接方式为与圆钢管1轴向平行的方向进行焊接,可采用长臂机器人来完成,不需要人工钻入圆钢管1内对栓钉一一进行焊接,且设置竖肋3也不会对混凝土2浇铸造成影响,解决了大直径圆钢管混凝土柱构件中设置栓钉连接件(或水平环肋)污染高、成本高、效率低、质量不易保证的问题。

[0041]

本实用新型圆钢管1与混凝土2相互作用能够充分发挥两种材料的优势,进而提高材料的利用率,同时外部圆钢管1可以充当内部混凝土2浇筑的模板,进而节省成本并加快施工进度。

[0042]

竖肋3设置有多根,多根竖肋3均匀设置在圆钢管1内壁上。

[0043]

竖肋3对整体圆钢管混凝土柱构件的作用视实际钢结构加工产生的边角余料长度可分为两种情况:

[0044]

当边角余料长度较短时,竖肋3长度小于圆钢管1长度,多个竖肋3在轴向上间隔设置。

[0045]

当边角余料长度较长时,竖肋3与圆钢管1长度相等,竖肋3在轴向上为连续的肋板。此时竖肋3不仅起到连接件的作用,对圆钢管混凝土柱构件整体承载力的提升也有贡献。

[0046]

当本实用新型内置竖肋圆钢管混凝土柱承受局部轴压荷载时(即荷载作用面积小于构件横截面积的情况):大直径圆钢管混凝土柱承受局压荷载作用时,外部圆钢管1的环向变形主要来源于内部混凝土2的受压横向变形,而其纵向变形则主要来源于钢管与混凝土2界面的剪应力传递,设置内置竖肋3能够增大圆钢管1与混凝土2的粘接面积,进而增强两种材料的相互作用,确保圆钢管1与混凝土2共同工作;此外当采用间隔设置内置竖肋3的方式时,肋的抗剪同样能够增强界面传递剪应力的能力,进一步增强两种材料的相互作用。

[0047]

当本实用新型内置竖肋圆钢管混凝土柱承受全截面轴压荷载(即荷载作用面积大于或等于构件横截面积的情况)时:内置竖肋3能够增大圆钢管1与混凝土2的粘接面积进而增强两种材料的相互作用;此外当采用连续设置内置竖肋3的方式时肋直接参与承载,进而能够提升构件的整体承载力。

[0048]

边角余料包括板条或角钢。

[0049]

当本实用新型内置竖肋圆钢管混凝土柱承受偏压荷载或地震作用的情况:由于弯矩、剪力、轴力等一种或多种荷载的复杂作用,圆钢管混凝土柱构件的混凝土2与钢管界面会有损伤甚至破坏的趋势,特别对于直径较大(直径大于等于1000mm)的构件此种趋势更为明显,设置内置竖肋3后可增大钢管与混凝土2的粘接面积,进而增强两种材料的相互作用,有效地防止或推迟柱构件的界面破坏;此外当采用角钢内置竖肋3时能够嵌入内部混凝土2,进一步增强两种材料的相互作用。

[0050]

优选的,当竖肋为板条时,竖肋的肋高大于等于60mm。当竖肋为角钢时,竖肋中角钢与圆钢管连接端5(即角钢与圆钢管连接的边)高度大于等于30mm。

[0051]

当圆钢管混凝土柱直径大于2000mm时,内部混凝土2收缩对构件的受力性能影响显著,设置内置竖肋3能够有效减小内部混凝土2收缩的影响。其中,板条内置竖肋3通过增

大钢管与混凝土2的粘结面积减小内部混凝土2收缩的影响;角钢内置竖肋3在增大钢管与混凝土2粘结面积的同时,还能嵌入混凝土2内部,进一步减小内部混凝土2收缩的影响。

[0052]

外部圆钢管1与内置竖肋3的钢材牌号可不相同,其中外部圆钢管1的钢材牌号按照构件设计及实际购买情况进行选择,内置竖肋3的钢材牌号根据实际钢结构加工产生余料的牌号确定。

[0053]

一种大直径内置竖肋圆钢管混凝土柱的制备方法,包括以下步骤:

[0054]

步骤1.制备圆钢管1,将一块钢板通过冷加工卷为圆筒,通过一道全熔透对接焊缝连接钢板两端。

[0055]

步骤2.根据构造所需栓钉的抗剪承载力及钢结构余料的类型和尺寸确定内置竖肋3的总量及每组竖肋3的数量,进而按照每组竖肋3沿圆钢管1环向均布的原则确定竖肋3的分布情况。

[0056]

步骤3.采用长臂机器人焊接或人工焊接的方式将竖肋3沿轴向方向与圆钢管1内壁通过角焊缝进行连接;

[0057]

步骤4.通过分层浇筑的形式从圆钢管1的顶部向下浇筑混凝土,并充分振捣,得到大直径内置竖肋圆钢管混凝土柱。

[0058]

栓钉与内置竖肋的等效原则应根据试验或数值仿真确定。

[0059]

当缺乏试验及仿真数据时可按下述方法进行估算:

[0060]

1)连续设肋情况(即竖肋为连续肋板时):

[0061]

首先,计算原构造设置栓钉抗剪承载力n

v

,对于杆长大于4倍杆径的栓钉,n

v

可由下式计算:其中n为栓钉个数,a

s

为栓钉截面积,e

c

及f

c

分别为混凝土的弹性模量及抗压强度。

[0062]

其次,确定构件中钢与核心混凝土的平均截面粘接力τ

bond

,当缺乏试验数据时可按照下式估算:τ

bond

=2.314

‑

0.0195(d/t);上式中d为核心混凝土直径,t为圆钢管壁厚。

[0063]

再次,确定所需内置竖肋侧面积(即竖肋与混凝土接触面积)a

rs

:a

rs

=n

v

/τ

bond

。

[0064]

最终,由钢结构余料类型、尺寸确定所需肋数量,并按照每组竖肋沿圆钢管环向均布的原则确定竖肋的分布。

[0065]

2)间隔设肋情况(即多个竖肋在轴向上间隔设置):

[0066]

与连续设肋的不同在于存在混凝土与内置竖肋间的机械咬合力n,即:n+a

rs

τ

bond

=n

v

,其中n可由n=a

rtop

f

c

进行估算,式中a

rtop

为内置竖肋横截面积,进而可得:a

rs

=(n

v

‑

n)/τ

bond

。

[0067]

随后,由钢结构余料类型、尺寸确定所需肋数量,并按照沿圆钢管环向及径向均布原则进行竖肋的分布。

[0068]

实施例1

[0069]

一种大直径内置竖肋圆钢管混凝土柱,如图1所示,包括外部圆钢管1、内部混凝土2以及内置竖肋3三部分;内置竖肋3为钢结构加工产生的板条余料,且内置竖肋3沿内置竖肋圆钢管混凝土柱构件轴向焊接于外部圆钢管1内部;内置竖肋3采用连续设置的形式,如图2所示。内置竖肋3能够增大外部圆钢管1与内部混凝土2的粘接面积,进而提高外部圆钢管1与内部混凝土2的相互作用,有效地防止或推迟外部圆钢管1与内部混凝土2界面在偏压荷载、往复荷载等作用下的破坏;此外通长设置的内置竖肋3能够与外部圆钢管1、内部混凝

土2共同承载,进而能够提升柱构件的整体承载能力。

[0070]

实施例2

[0071]

如图3所示,实施例2提供的内置竖肋圆钢管混凝土柱的结构与实施例1基本相同,不同点在于实施例2中,内置竖肋3采用钢结构加工产生的边角余料为角钢。

[0072]

实施例2中内置竖肋3能够增大外部圆钢管1与内部混凝土2的粘接面积,且内置竖肋3能够嵌入内部混凝土2,进而提高外部圆钢管1与内部混凝土2的相互作用,有效地防止或推迟外部圆钢管1与内部混凝土2界面在偏压荷载、往复荷载等作用下的破坏;此外通长设置的内置竖肋3能够与外部圆钢管1、内部混凝土2共同承载,进而能够提升柱构件的整体承载能力。

[0073]

实施例3

[0074]

如图4所示,实施例3提供的内置竖肋圆钢管混凝土柱的结构与实施例1基本相同,不同点在于实施例3中,内置竖肋3轴向设置方式为间隔设置。

[0075]

实际钢结构加工产生的余料长度是不确定的,当内置竖肋3无法采用连续设置的方式时,可采用本实施例方式。本实施例方式中内置竖肋3可增大外部圆钢管1与内部混凝土2的粘接面积,且内置竖肋3的抗剪能够增强界面传递剪应力的能力,进而提高外部圆钢管1与内部混凝土2的相互作用,有效地防止或推迟外部圆钢管1与内部混凝土2界面在偏压荷载、往复荷载等作用下的破坏。

[0076]

实施例4

[0077]

实施例4提供的内置竖肋圆钢管混凝土柱的结构与实施例2基本相同,不同点在于实施例4中,内置竖肋的轴向设置方式为间隔设置。

[0078]

实施例4的内置竖肋3相较于实施例3能够嵌入内部混凝土2中,进一步提高外部圆钢管1与内部混凝土2的相互作用。

[0079]

实施例5

[0080]

一种大直径内置竖肋圆钢管混凝土柱推出试验。

[0081]

一种大直径内置竖肋圆钢管混凝土柱,如图5、图6、图10所示,包括外部圆钢管1、内部混凝土2以及内置竖肋3;外部圆钢管1外径为1000mm,壁厚为20mm,钢材牌号为q355,高度1400mm;内部混凝土2材料标号为c60,高度1300mm;内置竖肋3为角钢,角钢尺寸l80mm

×

50mm

×

5mm(边宽

×

边宽

×

边厚),钢材牌号为q345,内置竖肋3长度1200mm,内置竖肋3上下分别与外部圆钢管1上下端面相差100mm,以防止内置竖肋直接承受荷载影响推出试验结果的准确性。外部圆钢管1下部与内部混凝土2存在100mm空隙以实现内部混凝土2的可推出;内置竖肋3沿外部圆钢管内壁环向均匀布置8根。

[0082]

实施例6

[0083]

一种大直径内置竖肋圆钢管混凝土柱(图中未示出),提供的内置竖肋圆钢管混凝土柱的结构与实施例1基本相同,不同点在于实施例6中,沿圆钢管周向的内置竖肋为连续设置和间隔设置进行交叉的设置。

[0084]

内置竖肋3能够增大外部圆钢管1与内部混凝土2的粘接面积,进而提高外部圆钢管1与内部混凝土2的相互作用,有效地防止或推迟外部圆钢管1与内部混凝土2界面在偏压荷载、往复荷载等作用下的破坏;此外通长设置(连续)的内置竖肋3能够与外部圆钢管1、内部混凝土2共同承载,进而能够提升柱构件的整体承载能力;轴向间隔设置的内置竖肋可增

大外部圆钢管1与内部混凝土2的粘接面积,且内置竖肋3的抗剪能够增强界面传递剪应力的能力,进而提高外部圆钢管1与内部混凝土2的相互作用。

[0085]

对比例1

[0086]

内置栓钉圆钢管混凝土柱构件推出试验对比实施例。

[0087]

内置栓钉圆钢管混凝土柱构件包括外部圆钢管1、内部混凝土2以及内置栓钉4;外部圆钢管1外径为1000mm,壁厚为20mm,钢材牌号为q355,高度1400mm;内部混凝土2材料标号为c60,高度1300mm;内置栓钉4为栓钉,按照环向8个

×

轴向6个布置,共计布置48个。对比例1内置栓钉圆钢管混凝土柱构件各部分布置情况如图7、图8所示。

[0088]

推出试验:对实施例5得到的内置竖肋圆钢管混凝土柱和对比例1得到的内置栓钉圆钢管混凝土柱进行推出对比试验。

[0089]

推出试验后两个试件的抗滑移力

‑

相对滑移量曲线如图9所示,其中曲线a表示实施例5得到的内置竖肋圆钢管混凝土柱试验结果,曲线b表示对比例1得到的内置栓钉圆钢管混凝土柱试验结果。对比可知,内置竖肋圆钢管混凝土柱构件相比内置栓钉圆钢管混凝土柱构件具有更大的初始抗滑移刚度;此外,当栓钉屈服后内置栓钉圆钢管混凝土柱构件会出现抗滑移能力迅速丧失的情况,而内置竖肋圆钢管混凝土柱构件则不会出现抗滑移力突然下降的情况,具有更好的抗滑移性能。

[0090]

以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1