一种单元体幕墙不锈钢装饰转接件的制作方法

1.本技术涉及幕墙装饰的领域,尤其是涉及一种单元体幕墙不锈钢装饰转接件。

背景技术:

2.随着单元体幕墙的广泛应用,为了更好的突显出建筑的特性,则在单元体幕墙上附加越来越多的装饰,尤其是不同材质间的相互连接使得单元体幕墙板块的加工变得越来越复杂,从而导致了很多的安全隐患,所以单元体幕墙上装饰件的固定尤为重要,既要确保安全可靠又要考虑外观效果。

3.传统幕墙装饰固定安装时,由于装饰的材质及体型不同,单元体幕墙的转接件偏大,或将装饰与单元体幕墙进行点连接;转接件偏大则使得转接件不能很好的隐藏安装,且安装精度不高,影响外观效果;点连接则使得不锈钢圆管在单元体幕墙上安装不牢固。

4.针对上述中的相关技术,发明人认为存在有传统连接件体型偏大导致不能隐藏安装的缺陷。

技术实现要素:

5.为了改善传统连接件体型偏大导致不能隐藏安装的技术问题,本技术提供一种单元体幕墙不锈钢装饰转接件。本技术提供的一种单元体幕墙不锈钢装饰转接件,采用如下的技术方案:

6.一种单元体幕墙不锈钢装饰转接件,包括第一转接件,所述第一转接件用于连接单元体幕墙立柱和竖向装饰管,所述第一转接件包括第一固定板、第一安装组件以及第一连接组件;所述第一固定板安装在所述单元体幕墙立柱上,所述第一连接件用于连接所述第一固定板和所述第一安装组件,所述第一安装组件设置在所述竖向装饰管中。

7.通过采用上述技术方案,竖向装饰管通过第一转接件固定安装在单元体幕墙立柱上,第一安装组件隐藏安装在竖向装饰管内,使得第一安装组件与竖向装饰管的连接面积增大,使得竖向装饰管在单元体幕墙立柱上安装稳固,提高安装精度,此外,还满足外观效果,使得外观优美。

8.可选的,所述第一固定板远离所述第一安装组件的一端设置凸起,所述凸起沿着所述第一固定板的长度方向延伸,所述凸起与所述单元体幕墙立柱的槽口卡接配合。

9.通过采用上述技术方案,凸起与单元体幕墙立柱上的槽口相匹配,使得第一固定板可以先简单的固定安装在单元体幕墙立柱上,从而方便对第一固定板进行更进一步的固定安装,使得第一固定板与单元体幕墙立柱固定连接成一个整体,使得第一固定板安装更稳固。

10.可选的,所述第一安装组件上开设有多对螺纹孔,所述第一安装组件与所述竖向装饰管螺栓连接。

11.通过采用上述技术方案,第一安装组件与竖向装饰管螺栓连接,使得竖向装饰管安装过程简单且安装牢固。

12.可选的,所述第一安装组件与所述竖向装饰管之间设置垫片。

13.通过采用上述技术方案,垫片填充在第一安装组件与竖向装饰管之间的缝隙处,使得第一安装组件在竖向装饰管内不易晃动,保证第一安装组件在竖向装饰管内安装的稳定性。

14.可选的,所述第一安装组件上设置多对卡条。

15.通过采用上述技术方案,使得第一安装组件与垫片的接触面积增大,从而使垫片在竖向装饰管内安装牢固。

16.可选的,还包括第二转接件,所述第二转接件用于连接单元体幕墙立柱和横向装饰管,所述第二转接件包括第二固定板、第二安装组件以及用于连接所述第二固定板和所述第二安装组件的第二连接组件;所述第二固定板安装在所述单元体幕墙立柱上,所述第二安装组件设置在所述横向装饰管中,所述第二安装组件上也开设有所述螺纹孔,所述第二安装组件与所述横向装饰管螺栓连接。

17.通过采用上述技术方案,使用第二转接件将横向装饰管固定安装在单元体幕墙立柱上,使得与单元体幕墙立柱安装的不锈钢装饰管的形式多样化,且第二安装组件也隐藏安装在横向装饰管中,提高了横向装饰管的安装精度,且外观美观。

18.可选的,所述第二安装组件上固设有安装条,所述螺纹孔贯穿于所述安装条。

19.通过采用上述技术方案,第二安装组件穿设在横向装饰管内,第二安装组件上设置安装条,使得安装条远离第二安装组件的一侧与横向装饰管的内壁抵接,从而使得第二安装组件在横向装饰管内不易晃动,从而提高了第二安装组件的安装精度。

20.综上所述,本技术包括以下至少一种有益技术效果:

21.1.竖向装饰管通过第一转接件固定安装在单元体幕墙立柱上,第一安装组件隐藏安装在竖向装饰管内,使得第一安装组件与竖向装饰管的连接面积增大,使得竖向装饰管在单元体幕墙立柱上安装稳固,提高安装精度,此外,还满足外观效果,使得外观优美;

22.2.凸起与单元体幕墙立柱上的槽口相匹配,使得第一固定板可以先简单的固定安装在单元体幕墙立柱上,从而方便对第一固定板进行更进一步的固定安装,使得第一固定板与单元体幕墙立柱固定连接成一个整体,使得第一固定板安装更稳固;

23.3.第一安装组件与竖向装饰管螺栓连接,使得竖向装饰管安装简单且安装牢固。

附图说明

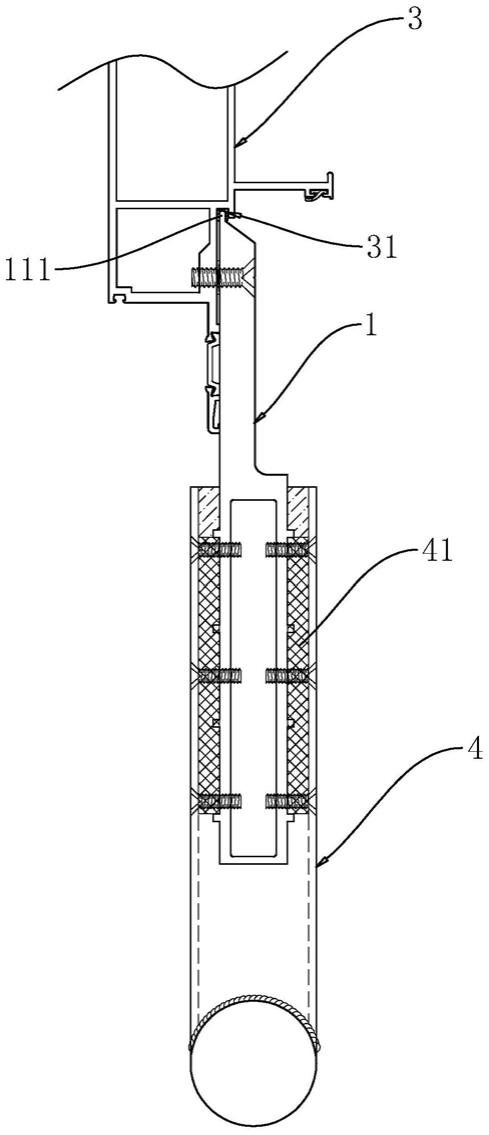

24.图1是竖向装饰管与单元体幕墙立柱的安装示意图。

25.图2是横向装饰管与单元体幕墙立柱的安装示意图。

26.图3是第一转接件的结构示意图。

27.图4是第二转接件的结构示意图。

28.附图标记说明:1、第一转接件;11、第一固定板;111、凸起;112、沉圆孔;12、第一安装组件;121、通道;122、螺纹孔;123、卡条;13、第一连接组件;131、连接杆;132、连接板;2、第二转接件;21、第二固定板;22、第二安装组件;221、安装条;23、第二连接组件;3、单元体幕墙立柱;31、槽口;4、竖向装饰管;41、垫片;5、横向装饰管。

具体实施方式

29.以下结合附图1

‑

4对本技术作进一步详细说明。

30.本技术实施例公开一种单元体幕墙不锈钢装饰转接件。参照图1和图2,一种单元体幕墙不锈钢装饰转接件包括第一转接件1和第二转接件2;第一转接件1用于连接单元体幕墙立柱3和竖向装饰管4,第二转接件2用于连接单元体幕墙立柱3和横向装饰管5,使得不锈钢装饰在单元体幕墙立柱3上安装牢固,且满足外观效果。

31.实施例1

32.参照图1和图3,第一转接件1包括第一固定板11、第一安装组件12以及设置在第一固定板11和第一安装组件12之间的第一连接组件13;第一固定板11远离第一连接组件13的一端与单元体幕墙立柱3安装配合,第一安装组件12与不锈钢装饰固定连接,从而使竖向装饰管4固定安装在单元体幕墙立柱3上。

33.参照图1和图3,第一固定板11呈长方形,第一固定板11靠近单元体幕墙立柱3的一侧设置为坡面,且坡面朝向单元体幕墙立柱3;第一固定板11上还设置有凸起111,凸起111沿着第一固定板11靠近单元体幕墙立柱3一侧的长度方向延伸,且凸起111与单元体幕墙立柱3的槽口31相匹配,从而使第一固定板11安装在单元体幕墙立柱3上。

34.参照图1和图3,第一固定板11上还开设有沉圆孔112,沉圆孔112设置在第一固定板11靠近单元体幕墙立柱3的一侧,沉圆孔112设置多个,多个沉圆孔112沿着第一固定板11的长度方向间隔均匀设置,沉圆孔112内穿设m8沉头机制螺丝,使得第一固定板11与单元体幕墙立柱3固定连接。

35.参照图1和图3,第一固定板11远离凸起111的一侧与第一连接组件13固定连接,第一连接组件13包括连接杆131和连接板132;连接杆131呈长方形,连接杆131的厚度与第一固定板11的厚度相同,连接杆131沿着第一固定板11的高度方向设置,且连接杆131的一端与第一固定板11的底端平齐;连接杆131远离第一固定板11的一侧与连接板132固定连接,连接板132沿着连接杆131的长度方向设置,且连接板132与连接杆131垂直,连接板132与连接杆131的直角处采用弧面过度,使得连接板132和连接杆131连接更稳固。

36.参照图1和图3,连接板132远离连接杆131的一侧与第一安装组件12固定连接,第一安装组件12固定设置在竖向装饰管4内,从而使第一安装组件12隐藏安装在竖向装饰管4内,使得第一安装组件12和竖向装饰管4的接触面积增大,从而提高竖向装饰管4的安装精度,使得竖向装饰管4安装稳固;竖向装饰管4内设置垫片41,将第一安装组件12和竖向装饰管4之间的空隙填满,在外界风力作用下,第一安装组件12不易与竖向装饰管4的内壁碰撞,此外,还在安装组件12和垫片41之间注入结构胶,以此来减少安装组件12与垫片41之间的间隙,从而减少由于安装间隙而引起的摆动,使得第一安装组件12在竖向装饰管4内安装稳固,从而使竖向装饰管4固定安装在单元体幕墙立柱3上。

37.参照图1和图3,第一安装组件12垂直于连接板132,且第一安装组件12固设在连接板132的中间位置。第一安装组件12为长方体,第一安装组件12上开设有通道121,通道121沿着连接板132的长度方向贯穿第一安装组件12,通道121的截面呈长方形,且通道121与第一安装组件12同轴设置。

38.参照图1和图3,第一安装组件12上开设有多对螺纹孔122,多对螺纹孔122沿着第一安装组件12的长度方向间隔均匀设置,每对螺纹孔122包括两个螺纹孔122,且每对中的

两个螺纹孔122正对设置,螺纹孔122贯穿于竖向装饰管4,螺纹孔122内穿设m6机制螺丝,使得第一安装组件12与竖向装饰管4固定连接。

39.参照图1和图3,第一安装组件12上固设有多对卡条123,多对卡条123沿着第一安装组件12的长度方向间隔均匀设置,每对卡条123与每对螺纹孔122交替设置,每对卡条123包括两道卡条123,且每对中的两道卡条123正对设置,卡条123沿着第一安装组件12的宽度方向设置,使得垫片41在竖向装饰管4内安装稳固,从而使第一安装组件12与竖向装饰管4安装更稳固。

40.实施例1的实施原理为:通过凸起111将第一固定板11与单元体幕墙立柱3卡接配合,第一固定板11上开设有沉圆孔112,沉圆孔112内穿设机制螺栓,使得第一固定板11固定安装在单元体幕墙立柱3上;第一安装组件12穿设在竖向装饰管4内,与竖向装饰管4螺栓连接,使得第一安装组件12与竖向装饰管4的接触面积增大,从而使第一安装组件12隐藏安装在竖向装饰管4内,不仅保证了竖向装饰管4安装的稳固性,还满足外观效果,此外,第一安装组件12与连接板132质检形成一个矩形受力面,提高了这个位置抵抗侧向力的强度。

41.实施例2

42.参照图2和图4,第二转接件2包括第二固定板21、第二安装组件22以及设置在第二固定板21和第二安装组件22之间的第二连接组件23;第二固定板21远离第二连接组件23的一端与单元体幕墙立柱3安装配合,第二安装组件22与不锈钢装饰固定连接,从而使横向装饰管5固定安装在单元体幕墙立柱3上。

43.参照图2和图4,第二固定板21的结构与第一固定板11的结构相同;第二连接组件23为长方体,第二连接组件23的一端与第二固定板21远离凸起111的一侧固定连接,且第二连接组件23与第二固定板21垂直,第二连接组件23与第二固定板21所形成的直角处设置斜面过渡,使得第二连接组件23的和第二固定板21连接稳固。

44.参照图2和图4,第二连接组件23远离第二固定板21的一端设置第二安装组件22,第二安装组件22与第二连接组件23垂直,第二安装组件22和第二固定板21分别位于第二连接组件23的两侧。第二安装组件22固定设置在横向装饰管5内,第二安装组件22上固设有两道安装条221,两道安装条221设置在第二安装组件22靠近第二固定板21的一侧,两道安装条221沿着第二安装组件22的竖直方向设置,且两道安装条221分别设置在第二安装组件22的两端,安装条221上也开设有螺纹孔122,且螺纹孔122开设两个,两个螺纹孔122分别设置在安装条221的两端,螺纹孔122贯穿于第二安装组件22,螺纹孔122内穿设机制螺丝,使得第二安装组件22与横向装饰管5螺栓连接。

45.实施例2的实施原理为:通过凸起111将第二固定板21与单元体幕墙立柱3卡接配合,第二固定板21上的沉圆孔112内也穿设机制螺栓,使得第二固定板21固定安装在单元体幕墙立柱3上;第二安装组件22设置在横向装饰管5内,与横向装饰管5螺栓连接,使得第二安装组件22与横向装饰管5的接触面积增大,从而使第二安装组件22隐藏安装在横向装饰管5内,不仅保证了横向装饰管5安装的稳固性,还满足外观效果。此外,为了满足外观效果,还设置第二连接组件23的竖向高度和横向装饰管5的竖向高度一样,从而提高了整体性;第二连接组件23在转角位置处设置了倒角,从而增加了角部的厚度,提高了安装强度,保证了安全性。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术

的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1