一种异形混凝土预制块模具的制作方法

1.本实用新型涉及预制块模具的技术领域,特别是涉及一种异形混凝土预制块模具。

背景技术:

2.混凝土预制块主要用于附属工程中,是公路工程施工过程的一部分。为了确保预制块成品质量,通常采用预制场集中生产,再运输到施工现场进行安装。

3.目前异形混凝土预制块通常采用塑料模具进行预制,塑料模具在硬度、周转次数、脱模速度、成品光洁度等方面存在缺陷,致使成品出现不同程度的胀模,且脱模过程中易造成棱角的磕碰,外观质量差。如何减少胀模、脱模过程中磕碰掉角的现象,提高预制块成品外观质量是目前亟待解决的问题。

技术实现要素:

4.本实用新型提供一种操作简单、安拆便捷、可循环利用的异形混凝土预制块模具。

5.解决的技术问题是:现有的塑料模具出现不同程度的胀模,且脱模过程中易造成棱角的磕碰,外观质量差。

6.为解决上述技术问题,本实用新型采用如下技术方案:

7.本实用新型一种异形混凝土预制块模具,包括底模、分别设置在底模两侧的侧模以及分别设置在底模两端的端模;

8.所述底模与异性混凝土预制块底面形状匹配;

9.所述侧模包括侧板、分别固设在侧板四周的第一角钢以及固设在侧板上下两端的第二角钢,所述侧板靠近端模一端的第一角钢上开设有螺栓孔,所述第二角钢上分别开设有穿孔,所述底模夹持在两侧板之间,所述底模两侧的侧板通过穿设在穿孔内的对拉螺栓固定;

10.所述端模包括端板,所述端板上开设有与侧模左右两端的螺栓孔相对应的螺栓孔,通过螺栓将端板与侧模固定,所述端板、底模以及侧模之间形成用于浇筑预制块的腔体。

11.本实用新型一种异形混凝土预制块模具,进一步的,所述底模包括底板、垂直固设在底板两侧的竖板以及分别固设在竖板远离底板一端的平板,所述竖板位于底板同一侧,所述平板固设在两竖板相背离的一侧。

12.本实用新型一种异形混凝土预制块模具,进一步的,所述底模底部间隔固设有多根钢管,所述钢管与平板固结。

13.本实用新型一种异形混凝土预制块模具,进一步的,所述端板的底部开设有与底板和竖板匹配的嵌槽,所述底板和竖板位于嵌槽内。

14.本实用新型一种异形混凝土预制块模具,进一步的,所述端板上绕其轮廓方向固设有第三角钢,所述螺栓孔贯穿对应的第三角钢。

15.本实用新型一种异形混凝土预制块模具,进一步的,位于所述侧板上下两侧的第一角钢之间设有多道加强角钢,所述加强角钢与侧板固结。

16.本实用新型一种异形混凝土预制块模具,进一步的,两个所述侧板之间设有隔板,所述隔板与异形混凝土预制块断面形状匹配。

17.本实用新型一种异形混凝土预制块模具,进一步的,所述侧板内侧设有卡槽,所述隔板卡嵌在卡槽内。

18.本实用新型与现有技术相比,具有如下有益效果:

19.使用时,将两侧模夹持在底模两侧,通过对拉螺栓拉结固定,然后将端模安装在底模的两端,利用螺栓将端模与侧模连接,后续插入隔板即可;脱模时,解除对拉螺栓和螺栓连接,移开侧模和端模即可取出异形混凝土预制块;本技术通过底模、侧模、端模、隔板围闭形成用于浇筑异形混凝土预制块的腔体,并通过在对应的模板上增设角钢,一方面通过角钢用于将模板拉结固定,另一方面增加模板的刚度,避免模板发生涨模,具有操作简单、安拆便捷,可循环利用的优点。

20.下面结合附图对本实用新型作进一步说明。

附图说明

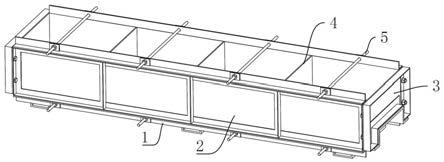

21.图1为本实用新型的结构示意图;

22.图2为本实用新型预制块的结构示意图;

23.图3为本实用新型底模的结构示意图;

24.图4为本实用新型突出侧模外侧面的结构示意图;

25.图5为本实用新型突出侧模内侧面的结构示意图;

26.图6为本实用新型端模的结构示意图。

27.附图标记:

28.1、底模;11、底板;12、竖板;13、平板;14、钢管;2、侧模;21、侧板;22、第一角钢;23、第二角钢;24、螺栓孔;25、穿孔;26、加强角钢;3、端模;31、端板;32、嵌槽;33、第三角钢;4、隔板;41、卡槽;5、对拉螺栓;6、预制块。

具体实施方式

29.如图1所示,本实用新型一种异形混凝土预制块模具,包括底模1、分别设置在底模1两侧的侧模2、分别设置在底模1两端的端模3以及设置在两侧模2之间的隔板4,端模3、侧模2、底模1围闭形成浇筑混凝土预制块6的空间。

30.结合图2和图3,底模1与异形混凝土预制块6的底面形状匹配,以凹形异形混凝土预制块6为例进行说明,底模1包括底板11、垂直固设在底板11两侧的竖板12以及分别固设在竖板12远离底板11一端的平板13,竖板12位于底板11的同一侧,平板13固设在两竖板12相背离的一侧;底板11、竖板12和平板13为1cm厚的钢板一体弯折形成。底板11的底部沿着底板11的长度方向间隔均匀的设置多根钢管14,本技术以三根钢管14为例进行说明,钢管14与平板13焊接固定,钢管14采用12*8*0.7cm的矩形管,其将底板11的底部架起,便于后续组件的安装以及方便对模具进行移动。

31.结合图4和图5,侧模2包括侧板21、分别固设在侧板21四周的第一角钢22以及分别

固设在侧板21上下两端的第二角钢23,侧板21为1cm厚的钢板,高度与异形混凝土预制块6的高度相同。第一角钢22的开口分别背离侧板21设置,第一角钢22的规格为∠2.5*2.5*0.5cm,侧板21靠近端模3一端的第一角钢22上开设有螺栓孔24,螺栓孔24沿着第一角钢22的长度方向开设。第二角钢23的规格为∠3.5*3.5*0.5cm,第二角钢23其中一条边与侧板21垂直,另一条边与侧板21平行,且平行于侧板21的一边上开设有穿孔25,底模1夹持在两侧板21之间,底板11两侧的侧板21通过穿设在穿孔25内的对拉螺栓5固定。位于侧板21上下两侧的第一角钢22之间设有多道加强角钢26,加强角钢26与侧板21焊接,其规格为∠2*2*0.3cm,用于加强侧模2的刚度,避免其发生变形和涨模。

32.参照图6,端模3包括端板31,端板31采用5mm厚的钢板制作,端板31上开设有与侧板21左右两端的螺栓孔24相对应的螺栓孔24,通过螺栓将端模3与侧模2固定;端板31的底部开设有与底板11和竖板12匹配的嵌槽32,底板11和竖板12位于嵌槽32内。端板31上绕其轮廓方向固设有第三角钢33,第三角钢33与端板31焊接,且第三角钢33的开口背离端板31设置,螺栓孔24贯穿相对应的第三角钢33。通过设置第三角钢33,能够增加端模3的刚度,保证混凝土预制块6成型的质量。

33.隔板4采用5mm厚的钢板制作,其形状与混凝土预制块6的断面形状匹配。侧板21内侧设有卡槽41,卡槽41深4

‑

5mm,宽5

‑

7mm,隔板4卡嵌在卡槽41内,对预制块6浇筑空间进行分隔,控制混凝土预制块6的规格。

34.预制混凝土块时,先将底模1摆放在平整、坚持的底面,安装两边侧模2,用对拉螺栓5进行初步固定,之后将隔板4插入对应的卡槽41内,并紧固对拉螺栓5,然后安装两端端模3,通过螺栓连接的方式与侧模2紧固在一起,校核模板安装无误后,浇筑混凝土。

35.本技术通过底模1、侧模2、端模3、隔板4围闭形成用于浇筑异形混凝土预制块6的腔体,并通过在对应的模板上增设角钢,一方面通过角钢用于将模板拉结固定,另一方面增加模板的刚度,避免模板发生涨模,具有操作简单、安拆便捷,可循环利用的优点。

36.以上所述的实施例仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1