一种带支撑的新型预制预应力混凝土框架结构的制作方法

1.本实用新型属于建筑结构领域,涉及一种装配式预应力框架结构,尤其是涉及一种带支撑的新型预制预应力混凝土框架结构。

背景技术:

2.近几年,装配式混凝土建筑在我国得到了高度重视和大力的推广,相对于传统的现浇混凝土结构,装配式建筑具有污染小,施工周期短,劳动力需求量少等多方面的优点,属于绿色低碳建筑。现在,很多地区的高层住宅建筑已经开始运用装配式技术建造。而多层办公楼等框架结构也可以运用装配式技术建造。目前装配式框架结构的构造形式主要是按楼层将梁柱拆分成多个构件,在工厂预制好之后运到现场吊装。梁柱节点是现浇形式。这种构造方式存在诸多弊端。

3.例如,中国专利申请公开了一种转换层梁柱节点砼浇筑方法及所用介隔[公开号:cn105464219a],本发明是在进行转换层梁柱节点的砼浇筑时,在每个靠近柱子的梁模板内固定一块介隔,然后用高等级砼进行柱子浇筑,用低等级砼进行梁浇筑;通过介隔将柱子的高等级砼与梁的低等级砼隔离,避免过多的高强度混凝土流入梁内。

[0004]

上述技术方案仍然采用现浇的方式,节点位置现浇会给施工现场带来建筑垃圾,污染环境,不利于绿色施工的推广;并且施工效率低,节点现浇需要养护,这个时间会大大增加施工的周期,对于控制建造成本产生不利影响。

[0005]

目前,也有一些建筑工程中采用预制柱和预制梁构成梁柱节点结构,例如,中国专利申请公开了一种附加闭合连接钢筋的装配整体式梁柱节点结构及施工方法[公开号:cn109057046a],包括预制梁构件和预制柱构件,预制梁构件端部设置有凹槽,凹槽内设置有梁端钢筋;预制柱构件上端设置有牛腿,各预制梁构件一端搭在牛腿上,相邻预制梁构件端部之间设置有闭合钢筋环,并且在预制梁构件的凹槽、闭合钢筋环以及上下设置的预制柱构件的连接节点浇筑有细石混凝土。

[0006]

上述技术方案中预制件仍然存在节点结构不够可靠的问题,研发一种施工速度快且结构安全可靠的新的装配式框架结构形式是目前急需解决的一个技术问题。

技术实现要素:

[0007]

本技术的目的是针对上述问题,提供一种带支撑的新型预制预应力混凝土框架结构;

[0008]

为达到上述目的,本实用新型采用了下列技术方案:

[0009]

本技术创造性地提供了一种带支撑的新型预制预应力混凝土框架结构,包括预制柱和预制梁,该预制柱和预制梁组成若干预制框架,预制柱和预制梁通过预应力筋连接,其中至少一个预制框架中沿对角线设置有防屈曲斜支撑件,该防屈曲斜支撑件的两端分别设置有一个直角支撑件,预制柱上设置有预制牛腿,每个预制梁的两端分别设置在预制牛腿和直角支撑件上或设置在两个预制牛腿上。

[0010]

在上述的带支撑的新型预制预应力混凝土框架结构中,所述直角支撑件为等边角钢,该直角支撑件通过高强螺栓与预制梁和预制柱连接。

[0011]

在上述的带支撑的新型预制预应力混凝土框架结构中,所述直角支撑件的内侧设置有加强肋板。

[0012]

在上述的带支撑的新型预制预应力混凝土框架结构中,所述预制梁的两端与预制柱之间设置有粘接缝隙,该粘接缝隙中填充有粘接砂浆;所述粘接缝隙的宽度为1.5~2.5cm。

[0013]

在上述的带支撑的新型预制预应力混凝土框架结构中,所述预制梁的两端下侧分别设有第一预制槽,所述预制牛腿上方靠近预制柱一侧设有与第一预制槽连通的第二预制槽,所述第一预制槽和第二预制槽中填充有粘接砂浆。

[0014]

在上述的带支撑的新型预制预应力混凝土框架结构中,所述第一预制槽的深度由内侧至外侧逐渐增加,所述第二预制槽的深度由内侧至外侧逐渐增加。

[0015]

在上述的带支撑的新型预制预应力混凝土框架结构中,横排若干预制框架中间隔设置所述防屈曲斜支撑件,并且相邻两个防屈曲斜支撑件沿交叉的对角线设置。

[0016]

在上述的带支撑的新型预制预应力混凝土框架结构中,奇数列上的各预制框架中均设置有所述防屈曲斜支撑件,偶数列上的各预制框架中均不设置所述防屈曲斜支撑件,并且奇数列上的预制框架中相邻两个防屈曲斜支撑件沿交叉的对角线设置。

[0017]

在上述的带支撑的新型预制预应力混凝土框架结构中,所述防屈曲斜支撑件为型钢斜支撑件、具有液压阻尼器的钢结构斜支撑件或具有粘弹性阻尼器的钢结构斜支撑件。

[0018]

在上述的带支撑的新型预制预应力混凝土框架结构中,所述预制梁中心沿轴向预埋有金属波纹管,所述预应力筋穿设在金属波纹管中,横向排布的各预制梁通过预应力筋连接。

[0019]

与现有的技术相比,本实用新型的优点在于:

[0020]

本实用新型采用后张预应力的形式固定预制梁柱,这种干式连接方式构造简单,施工速度快,能够有效的缩短施工周期。并且本实用新型在节点位置设置防屈曲斜支撑,大大提高了装配式框架的结构稳定性,确保了抗震承载力不降低,保障了结构的安全性。

[0021]

粘接缝隙为预制梁与预制柱的吊装提供便利。通过粘接砂浆对节点进行粘接能够加固预制梁与预制柱以及直角支撑件的连接,并且加强节点位置各部件的配合,便于安装。

附图说明

[0022]

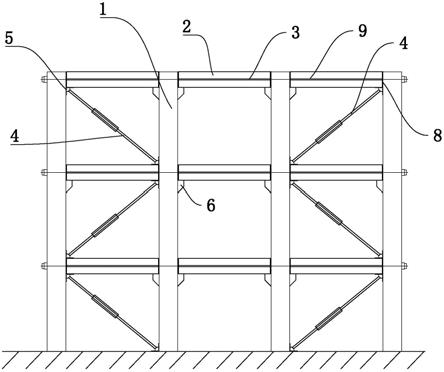

图1是本技术提供的新型预制预应力混凝土框架结构图。

[0023]

图2是本技术提供的防屈曲斜支撑件结构图。

[0024]

图3是本技术提供的局部剖面图。

[0025]

图4是本技术提供的局部结构图。

[0026]

图中,预制柱1、预制梁2、第一预制槽20、预应力筋3、防屈曲斜支撑件4、直角支撑件5、固定座51、转轴52、螺母53、预制牛腿6、第二预制槽60、加强肋板7、粘接砂浆8、金属波纹管9。

具体实施方式

[0027]

通过以下具体实施例进一步阐述;

[0028]

如图1所示,一种带支撑的新型预制预应力混凝土框架结构,包括预制柱1和预制梁2,该预制柱1和预制梁2组成若干预制框架,预制柱1和预制梁2通过预应力筋3连接,其中至少一个预制框架中沿对角线设置有防屈曲斜支撑件4,该防屈曲斜支撑件4的两端分别设置有一个直角支撑件5,预制柱1上设置有预制牛腿6,每个预制梁2的两端分别设置在预制牛腿6和直角支撑件5上或设置在两个预制牛腿6上。本实用新型通过干式连接方式构造简单,施工速度快,能够有效的缩短施工周期。并且本实用新型在节点位置设置防屈曲斜支撑4,大大提高了装配式框架的结构稳定性,确保了抗震承载力不降低,保障了结构的安全性。

[0029]

如图2和图4所示,直角支撑件5为等边角钢,该直角支撑件5通过高强螺栓与预制梁2和预制柱1连接。直角支撑件5的内侧设置有加强肋板7。

[0030]

具体而言,直角支撑件5的内侧设有固定座51,防屈曲斜支撑件4的两端分别设有固定孔,固定孔与固定座51通过转轴52连接且转轴52两端与螺母53螺纹连接固定。使防屈曲斜支撑件4与直角支撑件5转动连接。加强肋板7设置在固定座51的两侧,且加强肋板7呈扇形或对称多边形,以达到良好的支撑目的。

[0031]

如图1所示,预制梁2的两端与预制柱1之间设置有粘接缝隙,该粘接缝隙中填充有粘接砂浆8;粘接缝隙的宽度为1.5~2.5cm。粘接缝隙为预制梁2与预制柱1的吊装提供便利。

[0032]

如图1和图3所示,预制梁2的两端下侧分别设有第一预制槽20,预制牛腿6上方靠近预制柱1一侧设有与第一预制槽20连通的第二预制槽60,第一预制槽20和第二预制槽60中填充有粘接砂浆8。通过粘接砂浆8将粘接缝隙与第一预制槽20和第二预制槽60连接形成可靠的连接。

[0033]

第一预制槽20的深度由内侧至外侧逐渐增加,第二预制槽60的深度由内侧至外侧逐渐增加。有助于粘接砂浆8从外至内充盈整个第一预制槽20和第二预制槽60。

[0034]

在预制梁2与预制牛腿6连接的节点位置,粘接砂浆8一体填充在粘接缝隙、第一预制槽20和第二预制槽60中。

[0035]

在预制梁2与直角支撑件5连接的节点位置,粘接砂浆8一体填充在粘接缝隙和第一预制槽20中。并且第一预制槽20的底部通过直角支撑件5封闭。

[0036]

通过粘接砂浆8对节点进行粘接能够加固预制梁2与预制柱1以及直角支撑件5的连接,并且加强节点位置各部件的配合。

[0037]

为了整体结构的力学性能,横排若干预制框架中间隔设置防屈曲斜支撑件4,并且相邻两个防屈曲斜支撑件4沿交叉的对角线设置。并且奇数列上的各预制框架中均设置有防屈曲斜支撑件4,偶数列上的各预制框架中均不设置防屈曲斜支撑件4,并且奇数列上的预制框架中相邻两个防屈曲斜支撑件4沿交叉的对角线设置。

[0038]

防屈曲斜支撑件4为型钢斜支撑件、具有液压阻尼器的钢结构斜支撑件或具有粘弹性阻尼器的钢结构斜支撑件。

[0039]

液压阻尼器可以由低速到高速自由调节气缸进给速度在所期望范围内。粘弹性阻尼器又称黏弹性阻尼器是有刚度的黏滞阻尼装置。液压阻尼器和粘弹性阻尼器均为市售产品,在此对其结构不做赘述。

[0040]

预制梁2中心沿轴向预埋有金属波纹管9,预应力筋3穿设在金属波纹管9中,沿横向排布的各预制梁2通过预应力筋3连接。预应力筋3为预应力钢丝束、预应力钢绞线或预应力碳纤维增强塑料筋。预制柱1上横向设置有与预制梁2安装位置对应的孔道,预应力筋3通过孔道与预制柱1进行安装。并且预应力筋3的两端通过锚固件锚固在最外侧的预制柱1上。

[0041]

本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

[0042]

尽管本文较多地使用了预制柱1、预制梁2、第一预制槽20、预应力筋3、防屈曲斜支撑件4、直角支撑件5、固定座51、转轴52、螺母53、预制牛腿6、第二预制槽60、加强肋板7、粘接砂浆8、金属波纹管9等术语。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质,把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1