防脱落瓷砖收缩成型模具及防脱落瓷砖的制作方法

1.本实用新型涉及瓷砖模具领域,特别涉及防脱落瓷砖收缩成型模具及防脱落瓷砖。

背景技术:

2.瓷砖是以耐火的金属氧化物及半金属氧化物,经由研磨、混合、压制、施釉、烧结之过程,而形成的一种耐酸碱的瓷质或石质等建筑或装饰材料,称之为瓷砖。瓷砖一般是采用粘合剂或者水泥浆铺贴于墙面或者地面上,而普通的瓷砖的粘合面往往设有若干条凸起的纵横交错的防滑筋,这种瓷砖完全依靠粘性固定于墙面或者地面,粘合力小,粘合强度不足,使用时间长了瓷砖容易松动或者脱落。

3.申请人在先申请了如公告号为cn111300607b,专利名称为防脱落瓷砖收缩模具的中国发明专利,公开了一种采用采用收缩方式脱模并成型四面防脱落槽的陶瓷模具。

4.但在实际生产过程中,通过成型凸起和压模成型槽压制出的防脱落槽,整条成型凸起压制成型的瓷砖在强度上略有影响,且防脱落槽的形状可以更优化调节。

5.本技术的目的是提供一种不影响瓷砖强度情况下成型四面防脱落槽,且成型的防脱落槽在烧结过程中抗应力效果更好的防脱落瓷砖收缩成型模具。

技术实现要素:

6.本实用新型的目的是提供一种结构简单,能够压制出四边防脱落槽且方便脱模的防脱落瓷砖收缩成型模具及其生产的防脱落瓷砖。

7.为实现上述目的,本实用新型采用如下技术方案,防脱落瓷砖收缩成型模具,包括模芯,模芯包括拼接组件、压模组件和四棱锥台同轨滑块主芯,四棱锥台同轨滑块主芯为四棱台,四棱锥台同轨滑块主芯四角设有传动凸块,四棱锥台同轨滑块主芯四侧面设有传动凹槽,拼接组件为四块,每块拼接组件对应传动凹槽设有拼接凸块,拼接凸块与传动凹槽滑动配合,压模组件为四块,每块压模组件对应传动凸块设有压模凹槽,传动凸块与压模凹槽滑动配合,四块压模组件及四块拼接组件与四棱锥台同轨滑块主芯无缝配合,压模组件压制面边缘设有成型部,成型部包括若干成型凸块。

8.本实用新型防脱落瓷砖收缩成型模具,通过设置成型凸起、四块压模组件及压模组件上的压模成型槽,实现四边防脱落槽的成型压制,同时采用四棱锥台同轨滑块主芯、压模组件和拼接组件的配合,压制完成后,只需向上拉动四棱锥台同轨滑块主芯,带动传动凸块和传动凹槽上移,传动凸块和传动凹槽分别与压模凹槽和拼接凸块实现滑动配合,并且传动凸块和拼接凸块为等腰梯形凸块,传动凹槽和压模凹槽为对应传动凸块和拼接凸块匹配的等腰梯形凹槽,在滑动配合时,由于四棱锥台同轨滑块主芯为四棱台,具有一定倾斜度,传动凸块在滑动过程中拉动压模凹槽向内位移,传动凹槽在滑动过程中拉动拼接凸块向内位移,从而实现压模组件和拼接组件在四棱锥台同轨滑块主芯拉动过程中向内收缩,使得成型凸起和压模成型槽脱离成型的料板,完成脱模;

9.成型部只设置在压模组件上,且不连续的分为若干成型凸块,只形成独立的若干防脱落槽,不会影响瓷砖的整体强度。

10.在一些实施方式中,成型凸块呈齿形分布并形成成型部。齿形分布成型凸块,使得只有成型凸块位置会压制出防脱落槽,不会影响瓷砖整体强度。

11.在一些实施方式中,成型凸块呈浪花形,成型凸块压制面、两侧面均为弧形面。成型凸块呈浪花形,成型凸块压制面、两侧面均为弧形面,有效防止防脱落槽底角在烧制过程中由于烧结应力导致的裂纹。

12.在一些实施方式中,压模组件的横截面为等腰梯形,拼接组件的横截面为等腰梯形,拼接凸块和传动凸块的横截面为等腰梯形,压模组件与拼接组件依次交互拼接形成闭环。拼接组件和压模组件呈现等腰梯形横截面进行相互拼接,方便进行收缩动作。

13.在一些实施方式中,传动凸块与拼接凸块为底面为等腰梯形的四棱柱,压模凹槽和传动凹槽对应设置为四棱柱槽。四棱柱造型,使得滑动配合稳定并提供向内的收缩力。

14.在一些实施方式中,传动凸块和拼接凸块的四角均为圆角,压模凹槽和传动凹槽对应四角为圆角。相互滑动的锐角位置均为圆角,使得滑动更加流畅且减少磨损。

15.本实用新型防脱落瓷砖收缩成型模具生产的防脱落瓷砖,包括瓷砖基体,瓷砖基体包括安装面,安装面开设有防脱落槽,防脱落槽与模芯底面形状匹配。

16.防脱落槽设有四条两两对称且呈“口”形排列的弧形槽边,弧形槽边包括主弧条、内嵌底角和表面弧角,内嵌底角为锐角圆角。

17.由防脱落瓷砖收缩成型模具生产的防脱落瓷砖,设有四边防脱落槽,防脱落槽的形状与成型部形状匹配。

18.本实用新型的有益效果为:本实用新型防脱落瓷砖收缩成型模具,通过设置四棱锥台同轨滑块主芯、压模组件和拼接组件,可进行压制成型四方防脱落槽,同时通过四棱锥台同轨滑块主芯与压膜组件及拼接组件的配合,实现拉动四棱锥台同轨滑块主芯时将压模组件和拼接组件向内收缩,方便脱模;生产的防脱落瓷砖,具有四边方向的防脱作用力,整体受力均匀稳定,防脱效果好;压制出的防脱落槽,只有局部成型,不成片、不相连,不会对瓷砖强度造成影响;各部件之间滑动部分的锐角均为圆角,滑动更加顺畅且减少磨损。

附图说明

19.图1为本实用新型防脱落瓷砖收缩成型模具的爆炸结构示意图;

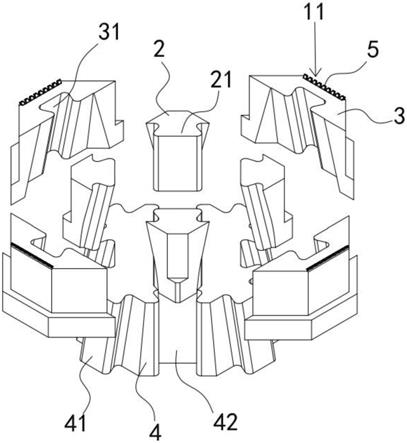

20.图2为本实用新型防脱落瓷砖收缩成型模具合模状态的结构示意图;

21.图3为图2的斜侧面结构示意图;

22.图4为本实用新型拼接组件的结构示意图;

23.图5为本实用新型四棱锥台同轨滑块主芯的结构示意图;

24.图6为本实用新型压模组件的结构示意图;

25.图7为本实用新型成型部的结构示意图;

26.图8为本实用新型成型凸块的正面结构示意图;

27.图9为本实用新型防脱落瓷砖的结构示意图。

具体实施方式

28.下面结合附图对本实用新型作进一步详细的说明。

29.实施例

30.如图1至8所示,包括模芯1,模芯1包括拼接组件2、压模组件3和四棱锥台同轨滑块主芯4,四棱锥台同轨滑块主芯4为四棱台,四棱锥台同轨滑块主芯4四角设有传动凸块41,四棱锥台同轨滑块主芯4四侧面设有传动凹槽42,拼接组件2为四块,每块拼接组件2对应传动凹槽42设有拼接凸块21,拼接凸块21与传动凹槽42滑动配合,压模组件3为四块,每块压模组件3对应传动凸块41设有压模凹槽31,传动凸块41与压模凹槽31滑动配合,四块压模组件3及四块拼接组件2与四棱锥台同轨滑块主芯4无缝配合,压模组件3压制面边缘设有成型部11,成型部11包括若干成型凸块5。

31.四条成型部11两两垂直,呈“口”形排列。

32.成型凸块5呈齿形分布并形成成型部11,成型凸块5呈浪花形,成型凸块压制面、两侧面均为弧形面。

33.压模组件3的横截面为等腰梯形,拼接组件2的横截面为等腰梯形,拼接凸块21和传动凸块41的横截面为等腰梯形,压模组件3与拼接组件2依次交互拼接形成闭环,压模组件3与拼接组件2拼接处为无缝拼接。

34.传动凸块41与拼接凸块21为底面为等腰梯形的四棱柱,压模凹槽31和传动凹槽42对应设置为四棱柱槽。

35.传动凸块41和拼接凸块21的四角均为圆角,压模凹槽31和传动凹槽42对应四角为圆角。

36.压制成型:压板(未画出)下降并压动模套(未画出)并带动模芯1下降进行料板压制,模芯1通过成型部11,实现板材上的防脱落槽的压制成型,且防脱落槽具有如成型凸块5对应的槽边,压制成型的防脱落槽,使得防脱落瓷砖四边都能得到防脱力,使得瓷砖的防脱粘力大大提高,防脱效果极佳。同时,防脱落槽各角均为圆角有效的防止了瓷砖烧结过程中产生应力集中而出现裂纹的情况。

37.脱模:压制成型后,进行脱模动作,压板上升并带动四棱锥台同轨滑块主芯4上升,此时传动凸块41和传动凹槽42上移,传动凸块41和传动凹槽42与压模凹槽31和拼接凸块21的实现滑动配合,并且传动凸块41和拼接凸块21为等腰梯形凸块,传动凹槽42和压模凹槽31为对应传动凸块41和拼接凸块21匹配的等腰梯形凹槽,由于四棱锥台同轨滑块主芯4为四棱台,具有一定倾斜度,在四棱锥台同轨滑块主芯向上拉动时,传动凸块41对压模凹槽31施加向内方向的拉力,传动凹槽42对拼接凸块21施加向内方向的拉力,传动凸块41拉动压模凹槽31向内位移,传动凹槽42拉动拼接凸块21向内位移,四棱锥台同轨滑块主芯4与压膜组件3及拼接组件2接触位置的直径变小,从而压模组件3和拼接组件2向内收缩,使得成型部11脱离成型的料板,完成脱模。

38.由上述防脱落瓷砖收缩成型模具生产的防脱落瓷砖,设有四边防脱落槽7,防脱落槽7的形状与成型部11形状匹配。

39.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1