地面装配支架的制作方法

1.本实用新型属于装修技术领域,具体涉及一种地面装配支架。

背景技术:

2.现有技术中,一般在铺设地板前,首先采用水泥、混泥砂浆找平,然后在找平层上铺设地板。然而,找平时,在砂浆拌制过程中会形成较多的扬尘,尤其是水泥使用过程中的粉尘排放量是施工扬尘的主要污染来源。再者,现场拌合砂浆的搅拌设备往往噪音大多超标,噪音扰民亦成城市一大环境问题,后使用后期需要更换地砖则清理较为麻烦。并且采用水泥、混泥砂浆找平时所形成的平面有时候并不平整,因此,铺设地板时会出现地砖平的现象,并且后期找平地面也不容易调整。

技术实现要素:

3.本实用新型是为了解决上述问题而进行的,目的在于提供一种在地面找平时施工和装配效率高,且环保的地面装配支架。

4.本实用新型提供了一种地面装配支架,其特征在于,包括:

5.支撑板,用于安装拼装板,所述支撑板包括:支撑板本体、设置在所述支撑板本体的一侧面上的第一凸块以及内螺纹孔,所述内螺纹孔贯穿所述第一凸块和所述支撑板本体;以及

6.螺杆,所述螺杆上的外螺纹与所述内螺纹孔的内螺纹相匹配,所述螺杆的一端设置有底座,所述螺杆的另一端通过所述内螺纹孔连接在所述支撑板上,所述螺杆连接所述支撑板的一端设置有轴向的用于调节所述支撑板在所述螺杆上的位置的调节孔。

7.进一步,在本实用新型提供的地面装配支架中,还可以具有这样的特征:所述支撑板、所述螺杆的材质为树脂。

8.进一步,在本实用新型提供的地面装配支架中,还可以具有这样的特征:所述调节孔包括:贯穿所述螺杆的长度方向的第一通孔以及设置在所述第一通孔内壁上且沿所述螺杆长度方向设置的至少一条凸棱,所述凸棱至少位于所述第一通孔内壁安装到所述支撑板的一端。

9.进一步,在本实用新型提供的地面装配支架中,还可以具有这样的特征:所述螺杆的螺牙侧面上设置有多个凸起,所述内螺纹孔上设置有至少一个与所述凸起相匹配的第一凹槽,所述凸起和所述第一凹槽的位置使得所述螺杆与所述内螺纹孔配合转动到一定位置所述螺杆与所述支撑板固定时,所述螺杆与所述内螺纹孔螺纹配合的部分中所有凸起均与所述内螺纹孔内的第一凹槽配合。

10.进一步,在本实用新型提供的地面装配支架中,还可以具有这样的特征:所述螺杆的每圈螺牙的一个侧面上设置有至少一个凸起,所述内螺纹孔的每圈螺牙上与所述螺杆设置凸起的螺牙侧面相配合的侧壁上设置有与所述凸起数量相同的第一凹槽,所述螺杆与所述内螺纹孔连接固定后,所述螺杆的每圈螺牙上的所有凸起均与所述内螺纹孔相配合的螺

牙上的第一凹槽相匹配。

11.进一步,在本实用新型提供的地面装配支架中,还可以具有这样的特征:所述螺杆的每圈螺牙的一个侧面上设置有四个凸起,四个所述凸起等角度设置,所述内螺纹孔的每圈螺牙上与所述螺杆设置凸起的螺牙侧面相配合侧壁上设置有四个第一凹槽,四个所述第一凹槽等角度设置。

12.进一步,在本实用新型提供的地面装配支架中,还可以具有这样的特征:所述凸起为圆弧形,所述第一凹槽为圆弧形。

13.进一步,在本实用新型提供的地面装配支架中,还可以具有这样的特征:所述支撑板背向所述螺杆的底座端的一侧面上设置有一层不干胶。

14.进一步,在本实用新型提供的地面装配支架中,还可以具有这样的特征:所述第一凸块位于所述支撑板背向所述螺杆底座端的一侧面,所述支撑板本体背向所述第一凸块的侧面上设置有第二凸块,所述第二凸块的中轴线与所述第一凸块的中轴线重合,所述内螺纹孔贯穿所述第一凸块、所述支撑板本体和所述第二凸块,所述第二凸块上设置有加强筋。

15.进一步,在本实用新型提供的地面装配支架中,还可以具有这样的特征:地面装配支架还包括底座垫,所述螺杆的底座端可转动的安装在所述底座垫内,所述底座垫的中心设置有第二通孔,所述底座垫背向所述螺杆的一底面设置有多条第二凹槽,每条所述第二凹槽的一端连接所述第二通孔,另一端向四周辐射,所述底座垫朝向所述螺杆的一侧设置有与所述螺杆的底座端相匹配的第三凹槽。

16.本实用新型具有如下优点:

17.本实用新型所涉及的地面装配支架,在地面找平时施工和装配效率高,且环保,实现了工业化和装配化、模块化和标准化。

附图说明

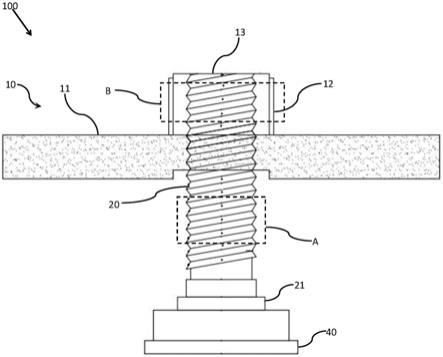

18.图1是本实用新型的实施例中地面装配支架的结构示意图;

19.图2是本实用新型的实施例中地面装配支架的俯视图;

20.图3是本实用新型的实施例中a部放大图;

21.图4是本实用新型的实施例中b部放大图;

22.图5是本实用新型的实施例中螺杆的剖视图;

23.图6是螺杆的俯视图;

24.图7是底座垫的剖视图;

25.图8是底座垫的仰视图;

26.图9是本实用新型的实施例中地面装配支架使用时的示意图。

具体实施方式

27.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,以下实施例结合附图对本实用新型的地面装配支架作具体阐述。

28.如图1所示,地面装配支架100包括:支撑板10和螺杆20。

29.支撑板10用于安装拼装板200。支撑板10包括:支撑板本体11、第一凸块12和内螺纹孔13。第一凸块12设置在支撑板本体11的一侧面上。内螺纹孔13贯穿第一凸块12和支撑

板本体11。

30.具体地,第一凸块12与支撑板本体11一体成型。具体地,第一凸块12位于支撑板本体11背向螺杆20的底座端的一侧面上,即图1所示的支撑板本体11的上侧面。支撑板本体11背向第一凸块12 的侧面上设置有第二凸块(图中未画出),即图1所示的支撑板本体 11的下侧面。第二凸块14的中轴线与第一凸块12的中轴线重合,内螺纹孔13贯穿第一凸块12、支撑板本体11和第二凸块,第二凸块上设置有加强筋。

31.具体地,第一凸块12、第二凸块设置在支撑板本体11的中心。

32.螺杆20上的外螺纹与内螺纹孔13的内螺纹相匹配。螺杆20的一端设置有底座21,另一端通过内螺纹孔13连接在支撑板本体11 上。螺杆20连接支撑板10的一端设置有轴向的调节孔22,调节孔 22用于调节支撑板10在螺杆20上的位置。通过旋转构件插入调节孔22内,带动螺杆20转动,从而调节支撑板10在螺杆20上的位置。

33.在本实施例中,支撑板10和螺杆20的材质为树脂。

34.如图5、图6所示,调节孔22包括:贯穿螺杆20的长度方向的第一通孔221以及至少一条凸棱222。凸棱222设置在第一通孔221 内壁上且凸棱222沿螺杆长度方向设置,凸棱222至少位于第一通孔 221内壁安装到支撑板10的一端。具体地,如图5所示,凸棱222 为四条,四条凸棱222等角度设置,凸棱222贯穿第一通孔221。调节孔22设计为通孔是为了方便加工螺杆20。

35.如图3、图4所示,螺杆20的螺牙侧面上设置有多个凸起23。内螺纹孔13的螺牙侧壁上设置有至少一个与凸起23相匹配的第一凹槽121,凸起23和第一凹槽121的位置使得螺杆20与内螺纹孔13 配合转动到一定位置,螺杆20与支撑板10固定时,螺杆20与内螺纹孔13螺纹配合的部分中所有凸起23均与内螺纹孔13内的第一凹槽121配合。撑板10和螺杆20的材质为树脂使得螺杆20相对于支撑板10转动时不会因为凸起23与第一凹槽121的设置而无法转动。凸起23与第一凹槽121的设计使得支撑板10的承重能力大大增加。

36.具体地,螺杆20的每圈螺牙的一个侧面上设置有至少一个凸起 23,内螺纹孔13的每圈螺牙上与螺杆10设置凸起的螺牙侧面相配合的侧壁上设置有与凸起23数量相同的第一凹槽121。例如,以图2 的方向看,螺杆20的每圈螺牙的上侧面上设置有至少一个凸起23,以图3的方向看,内螺纹孔13的上侧面设置有与凸起23相同数量的凹槽121,当然,也可以是下侧面,只要螺杆20和内螺纹孔12设置凸起和凹槽的螺牙侧面在螺杆20相对于内螺纹孔12旋转到一定位置时,能够接触配合即可。螺杆20与内螺纹孔13连接固定后,螺杆 20的每圈螺牙上的所有凸起23均与内螺纹孔13相配合的螺牙上的第一凹槽121相匹配。

37.具体地,螺杆20的每圈螺牙的一个侧面上设置有四个凸起23,四个凸起23等角度设置,内螺纹孔13的每圈螺牙上与螺杆20设置凸起的螺牙侧面相配合侧壁上设置有四个第一凹槽121,四个第一凹槽121等角度设置。更具体地,螺杆20的每圈设置有凸起的螺牙均为同一侧的侧壁面,比如,均设置在螺杆20的每圈螺牙的上侧面,或者均设置在下侧面。当然,也可以既有设置在上侧面的,也有设置在下侧面。

38.具体地,凸起23为圆弧形,凹槽121为圆弧形。方便螺杆20和支撑板10之间的转动。

39.在本实施例中,如图2所示,支撑板10背向螺杆20的底座端的一侧面上设置有一层不干胶30。安装拼装板200时,拼装板200通过不干胶粘贴在支撑板上,然后再用自攻螺丝将拼装板200固定在支撑板10上。采用双重固定的方式,增加了拼装板的固定强度。

40.在本实施例中,地面装配支架100还包括底座垫40,螺杆20的底座端可转动的安装在底座垫40内。安装底座垫40是为了减小螺杆 20底部的损耗、且能够减震、减小噪音。如图7、图8所示,底座垫 40的中心设置有第二通孔41,地面装配支架100产生的噪音可以通过第二通孔41向螺杆20的方向传导,起到隔音的效果。底座垫40 背向螺杆20的一底面设置有多条第二凹槽42,每条第二凹槽42的一端连接第二通孔41,另一端向四周辐射。设置第二凹槽42是为了增加底座垫40与地面的摩擦力,在螺杆20转动时,底座垫40不容易转动。具体地,设置有5条第二凹槽42,5条第二凹槽42之间等角度设置。底座垫40朝向螺杆20的一侧设置有与螺杆20的底座端相匹配的第三凹槽43,螺杆20的底座端安装进底座垫40内后,在螺杆20转动时,底座垫40可以不转动,减少底座垫40与地面的摩擦,从而降低底座垫40的损耗。具体地,底座垫40为质地稍软的树脂材料,由于树脂材料的弹性,进一步起到减震的作用。

41.如图9所示,使用时,将拼装板200固定在支撑板20上,底座放置在地面上,通过旋转构件插入螺杆30的调节孔31内带动螺杆 30旋转,调整支撑板20的高度,从而使得拼装板200之间形成一个平面,完成原有水泥或混泥砂浆找平的工序,然后再将地板400铺在拼装板200组成的平面上。解决了传统的木方、水泥、黄沙、混凝土在现场手工制作工期慢、不平整、通过率低的现象。

42.对本实用新型的地面装配支架100拼装完成的平面进行承重破坏测试。两个地面装配支架100之间间距500mm,取长2440mm、宽600mm 的平面作为样品。测试的地面装配支架100为实施例中螺杆30的每圈螺牙的一个侧面上设置有四个凸起23,支撑板20的内螺纹孔22 的每圈螺牙上设置有四个凹槽221。

43.测试方法:在样品的几何中心用10cm的加载盘慢慢施加压力,直到发生断裂。记录最大加载力。

44.sgs检测报告结果为:最大加载力为6677n。相对于没有设置凸起32和凹槽221的地面装配支架100,承重力大大增加。

45.上述实施方式为本实用新型的优选案例,并不用来限制本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1