一种竖向隔震装置的制作方法

1.本实用新型属于隔震/减振技术领域,特别涉及一种竖向隔震装置。

背景技术:

2.隔震/减振技术是减轻结构地震危害或振动的最有效措施之一。目前建筑结构使用的各种类型的隔震支座可以有效隔离水平地震作用,但不能隔离竖向地震。中华人民共和国国家标准gb50011

‑

201《建筑抗震设计规范》对此明确表明“隔震设计时,由于隔震垫不仅不隔离竖向地震作用反而有所放大,与隔震后结构的水平地震作用相比竖向地震作用往往不可忽视”。

3.为了解决现有隔震产品不能隔离竖向地震作用这一问题,几十年来研究人员进行了大量研究与试验,但竖向隔震性能稳定性较差,至今尚无一种产品在工程中得到应用。

技术实现要素:

4.鉴于以上分析,本实用新型旨在提供一种竖向隔震装置,用于解决现有技术中隔震支座或减振设备竖向隔震性能稳定性较差的问题,本实用新型装置能有效隔离竖向地震作用,满足工程需求。

5.本实用新型的目的主要是通过以下技术方案实现的:

6..一种竖向隔震装置,所述竖向隔震装置包括环形弹簧和导向套筒,所述环形弹簧设置在所述导向套筒内;

7.所述环形弹簧包括第一组环形弹簧和第二组环形弹簧,所述第二组环形弹簧外径小于第一组环形弹簧内径,所述第一组环形弹簧、第二组环形弹簧与导向套筒同轴设置;

8.所述竖向隔震装置还包括上连接板和下连接板;

9.所述导向套筒包括内导向套和外导向套;所述外导向套固定在所述下连接板上,所述内导向套固定在所述上连接板上;

10.所述内导向套和外导向套为间隙配合,所述内导向套和外导向套上设置有限制内导向套拔出的限位结构;

11.所述第一组环形弹簧和第二组环形弹簧均由多个内环和外环上下交替叠加而成,内环为内圆柱面外圆锥面的垫圈状弹簧钢,外环为内圆锥面外圆柱面的垫圈状弹簧钢;

12.所述上连接板底部设置有第一环形定位凸台和第二环形定位凸台;所述下连接板顶部设置有第三环形定位凸台和第四环形定位凸台;第一环形定位凸台、第三环形定位凸台均与所述第一组环形弹簧内径间隙配合;第二环形定位凸台、第四环形定位凸台均与所述第二组环形弹簧内径间隙配合。

13.进一步地,所述限位结构为在所述内导向套底端设置环形台阶,所述外导向套底端设置环形台阶孔。

14.进一步地,所述环形台阶孔的高度大于所述环形台阶的高度,所述环形台阶可在环形台阶孔内上下移动。

15.进一步地,所述第一组环形弹簧与导向套筒之间设置有间隙,间隙距离为第一组环形弹簧内环内径的2%。

16.进一步地,所述竖向隔震装置还包括变摩擦结构,包括摩擦导轨、压力弹簧、摩擦头和固定套;摩擦头一端设置有凸起,固定套上设置有直径与摩擦头相匹配的通孔,固定套将摩擦头和压力弹簧固定在上连接板的两侧,摩擦头凸起端设置在固定套内,并与压力弹簧抵接,摩擦头另一端穿出固定套的通孔;压力弹簧一端与摩擦头抵接,另一端与上连接板侧边抵接;摩擦导轨固定在下连接板上,并竖向设置在上连接板的两侧,与摩擦头对应的位置;摩擦导轨为中间高度低,向上向下延伸时导轨高度逐渐升高的弯曲形导轨。

17.与现有技术相比,本实用新型至少能实现以下技术效果之一:

18.1)本实用新型装置能有效隔离竖向地震作用,满足工程需求。本实用新型的竖向隔震装置采用环形弹簧,环形弹簧具有承载力大,位移量大,耗能能力强的特点,解决了一般弹簧不能满足竖向隔震/减振需求的问题。

19.2)本实用新型可设置有2组及以上的环形弹簧,多组环形弹簧同轴设置,一方面可提供更大的承载力,适用范围更广;另一方面可提高竖向隔震性能的稳定性,即使其中一组环形弹簧失效也可继续发挥隔震效果,大大提高了竖向隔震装置的稳定性。

20.3)本实用新型将内导向套固定在上连接板上,上连接板设置在环形弹簧上端,竖向震动时,内导向套随着上连接板的上下移动而共同移动,可减小环形弹簧与导向套筒的相对摩擦,减小环形弹簧磨损量。内导向套和外导向套上在底端设置有限制内导向套拔出的限位结构。导向套筒同时起到导向作用,避免环形弹簧发生水平晃动。

21.4)上连接板的下表面设有与环形弹簧组数相对应的多个环形定位凸台,多个环形定位凸台分别与环形弹簧的内环内径间隙配合,实现对环形弹簧定位的同时,满足环形弹簧受力时内环的变形需要。下连接板上表面也设有与环形弹簧组数相对应的多个环形定位凸台。

22.5)竖向隔震装置可设置变摩擦结构,进一步消耗竖向震动能量,降低竖向震动幅度。

23.本实用新型的其他特征和优点将在随后的说明书中阐述,并且,部分可从说明书中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

附图说明

24.附图仅用于示出具体实施例的目的,而并不认为是对本实用新型的限制,在整个附图中,相同的附图标记表示相同的部件。

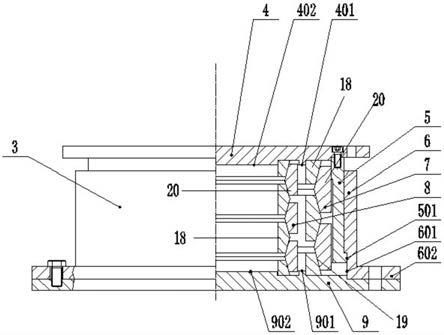

25.图1为实施例1的结构示意图;

26.图2为实施例2的结构示意图;

27.图3为实施例3的结构示意图;

28.图4为实施例5的结构示意图;

29.图5为实施例5的俯视结构示意图;

30.图6为实施例6的结构示意图。

31.附图标记:

[0032]1‑

水平隔震装置;2

‑

叠层橡胶支座;201

‑

上固定板;202

‑

橡胶块;203

‑

下固定板;3

‑

竖向隔震装置;4

‑

上连接板;401

‑

第一环形定位凸台;402

‑

第二环形定位凸台;5

‑

内导向套;501

‑

环形台阶;6

‑

外导向套;601

‑

环形台阶孔;602

‑

法兰盘;7

‑

第一组环形弹簧;8

‑

第二组环形弹簧;9

‑

下连接板;901

‑

第三环形定位凸台;902

‑

第四环形定位凸台;10

‑

缓冲弹簧;11

‑

固定环;12

‑

支撑杆;13

‑

弹性件;14

‑

摩擦导轨;15

‑

压力弹簧;16

‑

摩擦头;17

‑

固定套;18

‑

内环;19

‑

接触表面;20

‑

外环。

具体实施方式

[0033]

以下结合具体实施例对一种竖向隔震装置作进一步的详细描述,这些实施例只用于比较和解释的目的,本实用新型不限定于这些实施例中。

[0034]

在本实用新型实施例的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接或一体地连接,可以是机械连接,也可以是电连接,可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

[0035]

全文中描述使用的术语“顶部”、“底部”、“在

……

上方”、“下”和“在

……

上”是相对于装置的部件的相对位置,例如装置内部的顶部和底部衬底的相对位置。可以理解的是装置是多功能的,与它们在空间中的方位无关。

[0036]

实施例1

[0037]

一种竖向隔震装置3,如图1所示,包括环形弹簧和导向套筒,环形弹簧设置在导向套筒内;环形弹簧包括第一组环形弹簧7和第二组环形弹簧8,第二组环形弹簧8外径小于第一组环形弹簧7内径,第一组环形弹簧7、第二组环形弹簧8与导向套筒同轴设置。

[0038]

本实用新型的竖向隔震装置3采用环形弹簧,第一组环形弹簧7和第二组环形弹簧8均由多个内环18和外环20上下交替叠加而成,内环18为内圆柱面外圆锥面的垫圈状弹簧钢,外环20为内圆锥面外圆柱面的垫圈状弹簧钢;内外圆锥面上均设置有接触表面19,内环18和外环20上的接触表面19相对交错贴合在一起,竖向变形时起到挤压摩擦的作用。环形弹簧具有承载力大,位移量大,耗能能力强的特点,解决了一般弹簧不能满足竖向隔震需求的问题。环形弹簧的内、外环的对数依据其所承受载荷的大小和产生变形的要求来确定。

[0039]

环形弹簧常用在空间尺寸受限制而又需要强力缓冲的场合、环形弹簧由许多对内、外环组成,若损坏或磨损后不需要全部更换,只需将报废的个别圆更换即可,修理较客易,也比较经济。

[0040]

由于外环和内环沿配合圆锥相对滑动时,接触表面具有很大的摩擦力,加载时,轴向力是由表面压力和摩擦力平衡。因此,相当于减小了轴向载荷的作用,即增大子弹簧刚度。卸载时,摩擦力阻滞了弹簧弹性变形的恢复,因此,相当于减小了弹簧作用力。

[0041]

且本实用新型可设置有2组及以上的环形弹簧,多组环形弹簧同轴设置,一方面可提供更大的承载力,适用范围更广;另一方面可提高竖向隔震性能的稳定性,即使其中一组环形弹簧失效也可继续发挥隔震效果,大大提高了竖向隔震装置3的稳定性。优选的,第一组环形弹簧7和第二组环形弹簧8采用承载力不同的两组环形弹簧。示例性的第一组环形弹簧7承载力大于第二组环形弹簧8承载力,第一组环形弹簧7的直径大于第二组环形弹簧8直径,可防止竖向受力不均时的倾覆风险。

[0042]

竖向隔震装置3还包括上连接板4和下连接板9;导向套筒包括内导向套5和外导向套6;外导向套6固定在下连接板9上,内导向套5固定在上连接板4上,外导向套6和下连接板9上设置有对应的连接孔,内导向套5和上连接板4上设置有对应的连接孔,外导向套6和下连接板9通过连接件连接,内导向套5和上连接板4通过连接件连接;内导向套5外径和外导向套6内径为间隙配合,内导向套5和外导向套6上设置有限制内导向套5拔出的限位结构。具体的,限位结构为在内导向套5底端设置环形台阶501,外导向套6底端设置环形台阶孔601和法兰盘602,法兰盘602上设有连接孔;环形台阶孔601的高度大于环形台阶501的高度,环形台阶501可在环形台阶孔601内上下移动。

[0043]

本实用新型将内导向套5固定在上连接板4上,上连接板4设置在环形弹簧上端,竖向震动时,内导向套5随着上连接板4的上下移动而共同移动,可减小环形弹簧与导向套筒的相对摩擦,减小环形弹簧磨损量。内导向套5和外导向套6上在底端设置有限制内导向套5拔出的限位结构。导向套筒同时起到导向作用,避免环形弹簧发生水平晃动。

[0044]

上连接板4的下表面设有与环形弹簧组数相对应的多个环形定位凸台,多个环形定位凸台分别与环形弹簧的内环18内径间隙配合,实现对环形弹簧定位的同时,满足环形弹簧受力时内环的变形需要。下连接板9上表面也设有与环形弹簧组数相对应的多个环形定位凸台。

[0045]

示例性的,上连接板4底部设置有第一环形定位凸台401和第二环形定位凸台402;第一环形定位凸台401与第一组环形弹簧7内径间隙配合;第二环形定位凸台402与第二组环形弹簧8内径间隙配合。下连接板9顶部设置有第三环形定位凸台901和第四环形定位凸台902;第三环形定位凸台901与第一组环形弹簧7内径间隙配合;第四环形定位凸台902与第二组环形弹簧8内径间隙配合。

[0046]

为了防止圆锥面的磨损,在接触表面还涂敷有石墨润滑脂。此外,为了防止横向失稳,第一组环形弹簧7与导向套筒之间设置有间隙,间隙距离为第一组环形弹簧7内环18内径的2%。

[0047]

实施例2

[0048]

一种竖向隔震装置,其组合有水平隔震装置,形成三维隔震装置,如图2所示,包括水平隔震装置1和竖向隔震装置3,水平隔震装置1与竖向隔震装置3串联组合;本实用新型装置将水平隔震装置1与竖向隔震装置3串联组合,既能隔离水平地震作用,又能有效隔离竖向地震作用,满足工程需求。

[0049]

水平隔震装置1包括叠层橡胶支座2叠层橡胶支座2;叠层橡胶支座2包括上固定板201、橡胶块202和下固定板203;橡胶块202由一层橡胶和一层钢板交叠硫化而成;下固定板203与上连接板4对应的位置设置有连接孔,通过连接件将下固定板203固定在上连接板4上,实现水平隔震装置1与竖直隔震装置的串联。

[0050]

本实用新型竖向隔震装置采用叠层橡胶支座2叠层橡胶支座2与竖向隔震装置3装置串联组合,叠层橡胶支座2叠层橡胶支座2隔离水平地震作用,竖向隔震装置3隔离竖向地震作用,隔震机理明确。

[0051]

示例性的,叠层橡胶支座2可以为天然橡胶支座、铅芯橡胶支座或高阻尼橡胶支座,其结构形式可以是ⅱ型或ⅰ型。

[0052]

实施例3

[0053]

实施例3提供了一种三维隔震装置,本实施例的三维隔震装置结构与实施例2的三维隔震装置的结构基本相同,不同之处在于,本实施例中水平隔震装置1还包括缓冲弹簧10。

[0054]

如图3所示,缓冲弹簧10绕橡胶块202均匀设置;缓冲弹簧10一端固定在上固定板201,另一端固定在下固定板203。多个缓冲弹簧10在上固定板201形成的圆的直径小于在下固定板203形成的圆的直径。缓冲弹簧10用于降低叠层橡胶支座2的水平位移量,当叠层橡胶支座2向一侧移动时,另一侧的弹簧对叠层橡胶支座2产生反方向的拉力,避免叠层橡胶支座2位移过大,保证竖向隔震装置使用时的稳定性。

[0055]

优选的,缓冲弹簧10设置有2组,分为第一缓冲弹簧10和第二缓冲弹簧10,第一缓冲弹簧10设置在第二缓冲弹簧10的外侧。

[0056]

实施例4

[0057]

实施例4提供了一种三维隔震装置,本实施例的三维隔震装置结构与实施例3的三维隔震装置的结构基本相同,不同之处在于,水平隔震装置1还包括挡板。

[0058]

在此实施例中,上固定板201尺寸小于下固定板203尺寸,挡板底端通过扭簧固定在下固定板203上,挡板顶端抵接在上固定板201侧边。挡板底端距离叠层橡胶支座2中心轴线的距离大于挡板顶端到中心轴线的距离,挡板为叠层橡胶支座2提供一定的水平支撑力。

[0059]

挡板设置有多个,多个挡板围绕上固定板201均匀分布。

[0060]

实施例5

[0061]

实施例5提供了一种三维隔震装置,本实施例的三维隔震装置结构与实施例2的三维隔震装置的结构基本相同,不同之处在于,如图4、图5所示,本实施例中水平隔震装置1还包括固定环11、支撑杆12和弹性件13,示例性的,弹性件13为弹簧。

[0062]

此实施例中,上固定板201尺寸小于下固定板203尺寸,固定环11设置在上固定板201外侧,并与上固定板201同轴设置,固定环11和上固定板201设置在同一水平面上。

[0063]

弹性件13一端固定在上固定板201侧边,另一端固定在固定环11内侧。弹簧设置有多个,均匀设置在上固定板201与固定环11的间隙内。

[0064]

支撑杆12底端固定设置在下固定板203上,支撑杆12设置有多个,绕上固定板201均匀设置,固定环11固定在支撑杆12上。

[0065]

实施例6

[0066]

实施例6提供了一种三维隔震装置,本实施例的三维隔震装置结构与实施例2的组合后的三维隔震装置的结构基本相同,不同之处在于,竖向隔震装置3还包括变摩擦结构,进一步消耗竖向震动能量,降低竖向震动幅度。

[0067]

具体的,如图6所示,变摩擦结构包括摩擦导轨14、压力弹簧15、摩擦头16和固定套17。摩擦头16一端设置有凸起,固定套17上设置有直径与摩擦头16相匹配的通孔,固定套17将摩擦头16和压力弹簧15固定在上连接板4的两侧(或下固定板的两侧或上连接板4和下固定板203的两侧),摩擦头16凸起端设置在固定套17内,并与压力弹簧15抵接,摩擦头16另一端穿出固定套17的通孔。压力弹簧15一端与摩擦头16抵接,另一端与上连接板4侧边抵接。

[0068]

摩擦导轨14固定在下连接板9上,并竖向设置在上连接板4的两侧,与摩擦头16对应的位置。摩擦导轨14为中间高度低,向上向下延伸时导轨高度逐渐升高的弯曲形导轨。

[0069]

当竖向隔震装置3发生竖向震动时,当振幅较小时,摩擦头16在摩擦导轨14低高度

处,压力弹簧15被压缩的量较小,摩擦较小;当振幅较大时,摩擦头16上、下移动到导轨高度较大的部位,压力弹簧15被压缩的量较大,受到的压力较大,摩擦力较大,从而使得在大振幅振动时消耗较多的震动能量,减小振幅。

[0070]

实施例7

[0071]

实施例6提供了一种三维隔震装置,本实施例的三维隔震装置结构与实施例2的三维隔震装置的结构基本相同,不同之处在于,水平隔震装置1还包括变摩擦结构(图中未示出),此结构适用于水平震动方向较为明确、单一的环境中。

[0072]

具体的,变摩擦结构包括摩擦导轨14、压力弹簧15、摩擦头16和固定套17。摩擦头16一端设置有凸起,固定套17上设置有直径与摩擦头16相匹配的通孔,固定套17将摩擦头16和压力弹簧15固定在上固定板201的上下表面,摩擦头16凸起端设置在固定套17内,并与压力弹簧15抵接,摩擦头16另一端穿出固定套17的通孔。压力弹簧15一端与摩擦头16抵接,另一端与上固定板201上或下表面抵接。

[0073]

摩擦导轨14固定在下固定板203上,并水平设置在上固定板201的上、下表面两侧,与摩擦头16对应的位置。摩擦导轨14为中间高度低,左右延伸时导轨高度逐渐升高的弯曲形导轨。

[0074]

当叠层橡胶支座2发生水平位移时,当振幅较小时,摩擦头16在摩擦导轨14低高度处,压力弹簧15被压缩的量较小,摩擦较小;当振幅较大时,摩擦头16移动到导轨高度较大的部位,压力弹簧15被压缩的量较大,受到的压力较大,摩擦力较大,从而使得在大振幅振动时消耗较多的震动能量,减小振幅。

[0075]

本实用新型中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。

[0076]

以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1