一种超大断面矩形顶管管节现场预制装置的制作方法

1.本实用新型涉及顶管工程技术领域,具体涉及一种超大断面矩形顶管管节现场预制装置。

背景技术:

2.矩形顶管管节因空间使用率高、覆土浅、适用工程种类多等优点,逐渐成为顶管管节主要的截面形式,近几年,超大断面管节成为了城市隧道工程热点。矩形顶管管节生产主要在钢制模具内浇筑混凝土振捣、养护而成,模具的安装便捷、牢固稳定性以及脱模方式影响着管节生产周期和成品质量。现有模具往往适用于中小断面管节,在面对超大断面管节时,面临着组装困难,效率低问题,而且传统脱模方式为起吊外模和内模,脱模时间较长,若有操作失误还将导致外模与成品管节表面磕碰,造成质量问题。因此,亟需一种适用于超大断面的安装拆卸便捷高效、连接牢固、脱模过程不影响成品管节质量的管节现场预制装置。

技术实现要素:

3.本实用新型所要解决的技术问题是针对现有技术的不足,提供一种安装拆卸便捷高效、连接牢固、脱模方式不影响成品管节质量的适用于超大断面矩形顶管管节现场预制装置。

4.为了实现上述目的,本实用新型采取的技术方案如下:

5.一种超大断面矩形顶管管节现场预制装置,它由全套组合钢模板组成,模板根据预制施工需要可进行拆分组装;全套组合钢模板包括底座、内模、内模固定架、外模、插口体;所述底座由底模和底模架总成组成;所述外模包含长外模和短外模各两件,两端弧形,长外模与短外模通过螺栓栓接成整体;所述插口体焊接于外模上部靠内模一侧,用于管节f形插口成型;所述的内模固定架、内模、底模以及外模自内向外依次设置;外模、底模、内模、内模固定架安装于底模架总成上。

6.具体地,所述底座设有定位孔,通过地面预埋螺丝将底座与地面连接固定;在底座与内模和外模连接处设有滑槽,用于根据预制施工要求,调整外模与内模之间间距;底座内框纵横向拉结钢板上设有定位孔,用于内模固定架螺丝固定。

7.具体地,所述内模和外模设有下耳板,用于与底座定位,四角通过螺丝收紧定位。

8.进一步地,内模与外模通过内模固定架顶部的拉杆螺丝将内外模连接;内模与外模下部设有滑轮组;通过内模和外模底部的滑轮组调整外模与内模之间间距,内模与外模通过固定架顶部的拉杆螺丝将内外模连接并调节构件厚度尺寸。

9.具体地,所述内模固定架由钢框架通过螺栓栓接拼装而成,内模固定架设有与内模固定的螺接孔位,内模固定架内焊接支撑杆,保证内模在浇筑混凝土过程中的稳定性。

10.优选地,所述支撑杆分为主杆和支杆;主杆沿轴线水平伸缩,支杆连接处设有转动轴承,能够围绕转动轴承进行转动;主杆和支杆的有限位移设置,可保证内模在底座滑槽内实现一定的滑移。

11.内模和固定架一次性安装好后无需再装拆,预制管节产品时,只需通过调节滑轮组、拉杆螺丝和螺栓装拆外模。

12.有益效果:

13.本实用新型针对现有管节预制装置在生产超大断面矩形顶管管节所面临的组装困难,效率低问题和传统脱模方式造成的脱模时间较长以及起吊外模、内模时可能产生的管节成品质量问题,提供一种超大断面矩形顶管管节现场预制装置,内模、外模滑移式脱模不仅使得全套钢模板安装拆卸便捷高效,还加快脱模速度,可解决传统脱模起吊外模和内模时由于人为操作失误造成的成品管节表面受损问题。

附图说明

14.下面结合附图和具体实施方式对本实用新型做更进一步的具体说明,本实用新型的上述和/或其他方面的优点将会变得更加清楚。

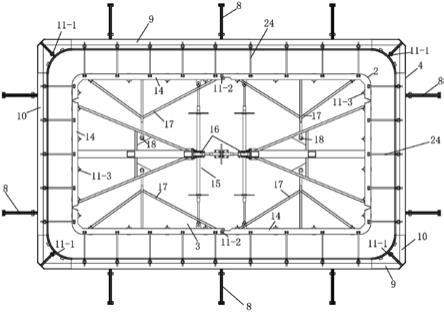

15.图1为管节预制装置平面图。

16.图2为管节预制装置立面图。

17.图3为底座结构示意图。

18.图4为内模固定架构造示意图。

19.图5为长外模和短外模组装示意图。

20.图6为内模立面构造示意图。

21.图7为外模立面构造示意图。

22.其中,各附图标记分别代表:1-底座;2-内模;3-内模固定架;4-外模;5-插口体;6-底模;7-底模架总成;8-滑槽;9-长外模;10-短外模;11-1、11-2、11-3-螺栓;12-定位孔;13-拉结钢板;14-钢框架;15-支撑杆;16-主杆;17-支杆;18-转动轴承;19-内模下耳板;20-外模下耳板;21-圆锥形销座;22-螺丝;23-滑轮组;24-拉杆螺丝。

具体实施方式

23.根据下述实施例,可以更好地理解本实用新型。

24.说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“前”、“后”、“中间”等用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

25.如图1-7所示,本实用新型提供了一种超大断面矩形顶管管节现场预制装置,管节预制采用组合钢模板形,包括底座1、内模2、内模固定架3、外模4、插口体5;所述底座由底模6和底模架总成7组成,在底座1与内模2和外模3连接处设有滑槽8;所述外模4包含长外模9和短外模10各两件,两端弧形,长外模9与短外模10通过螺栓11-1栓接成整体;所述插口条焊接于外模4上部靠内模2一侧,用于管节f形插口成型;内模固定架3、内模2、底模6以及外模4自内向外依次设置;外模4、底模6、内模2、内模固定架3安装于底模架总成7上。

26.其中,底座1设有定位孔12,通过地面预埋螺丝将底座与地面连接固定;在底座1与内模2和外模4连接处设有滑槽8,用于根据预制施工要求,调整外模4与内模2之间间距;底座内框纵横向拉结钢板13上设有定位孔,用于内模固定架3螺丝固定。

27.内模2和外模4分别设有内模下耳板19和外模下耳板20。内模下耳板19插入底座1上的定位座上定位内模,通过螺栓11-3将内模2与内模固定架3连接固定。外模下耳板20插入底座1上的圆锥形销座21上定位,四角通过螺丝22收紧定位。内模2与外模4通过内模固定架3顶部的拉杆螺丝24将内外模连接;内模2与外模4下部设有滑轮组23;通过内模2和外模4底部的滑轮组23调整外模4与内模2之间间距,内模2与外模4通过固定架3顶部的拉杆螺丝24将内外模连接并调节构件厚度尺寸。

28.内模固定架3由钢框架14通过螺栓11-2栓接拼装而成,内模固定架3设有与内模2固定的螺接孔位,内模固定架3内焊接支撑杆15,保证内模在浇筑混凝土过程中的稳定性。

29.支撑杆15分为主杆16和支杆17;主杆16沿轴线水平伸缩,支杆17连接处设有转动轴承18,能够围绕转动轴承进行转动;主杆16和支杆17的有限位移设置,可保证内模在底座滑槽内实现一定的滑移。

30.内模和固定架一次性安装好后无需再装拆,预制管节产品时,只需通过调节滑轮组、拉杆螺丝和螺栓装拆外模。

31.该管节现场预制装置的安装过程如下:

32.首先,将底模6和底模架总成7在水平地面上组装,并测量底座水平度,通过底座定位孔12及地面预埋螺丝将底座与地面连接固定。

33.通过底座内框纵横向拉结钢板13上的定位孔将内模固定架3用螺丝固定,不能错位或漏孔;内模固定架3由钢框架14通过螺栓11-2栓接拼装而成,内模固定架3设有与内模2固定的螺接孔位,内模固定架3焊接支撑杆15,保证内模2在浇筑混凝土过程中的稳定性;支撑杆分为主杆16和支杆17;主杆16可沿轴线水平伸缩,支杆17连接处设有转动轴承18,实现支杆17具备一定的转动能力;主杆16和支杆17的有限位移设置,可保证内模2在底座滑槽8内实现一定的滑移。

34.将内模2通过内模下耳板19插入底座1上的定位座上定位内模,通过螺栓11-3将内模2与内模固定架3连接固定;吊装管节钢套环及钢筋笼,预埋件定位。

35.将外模3通过外模下耳板20插入底座上的圆锥形销座21上定位,四角通过螺丝22收紧定位。

36.根据预制施工要求,通过内模2和外模底部的滑轮组23调整外模3与内模2之间间距,内模2与外模3通过固定架顶部的拉杆螺丝24将内外模连接并调节构件厚度尺寸。

37.混凝土由吊车将吊斗吊至管节预制装置上方,打开斗门,进行入模浇注,使混凝土均匀向模内四周滑落,进行振捣密实,管节蒸汽养护。

38.脱模时,先打开内外模合缝口,使内外模与管节完全脱开,通过内外模滑轮组将内外模板移动至安全位置,最后通过专门吊具吊走管节。

39.本实用新型提供了一种超大断面矩形顶管管节现场预制装置的思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。本实施例中未明确的各

组成部分均可用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1