一种铝合金单层球壳结构节点板及其压型模具的制作方法

1.本实用新型涉及一种铝合金压型零件及其成型模具,尤其是一种适于铝合金单层球壳结构的节点板及其压型模具。

背景技术:

2.铝合金材料除了具有优良的物理力学性能、易加工、高耐久性和低成本等优点外,同时其独特的轻量化和高再生率特性非常有利于节能降耗和环境保护。在全球节能环保呼声日益高涨的形势下,铝及铝合金作为轻量化结构的首选材料,具有其他材料无法比拟的优良性能,特别是在建筑工程界铝合金材料备受青睐,目前铝合金单层网壳结构的应用与推广已成为建筑行业发展的趋势。

3.铝合金单层球壳结构是铝合金空间网格结构的典型代表形式,其节点为板节点体系, 铝合金节点板作为铝合金单层球壳结构的核心构件,其结构设计及加工工艺的合理性对工程造价和施工工期的影响很大。在工程应用实例中,用于连接的节点板分为平面节点板、单曲面节点板和多曲面节点板三种形式。目前,多曲面节点板的设计、加工大多采用计算机辅助设计(cad)技术结合数控加工(cnc)作业方式;但是在新建大型场馆工程项目上,多曲面节点板的数量多以万计,且规格繁多,采用cad、cnc进行设计、加工的方式存在高成本、长周期问题,已经严重制约铝合金空间网格结构的发展和推广;因此人们设想通过模具加工方式实现节点板的成型,在此背景下,需要对节点板结构及其压型模具进行优化设计。

技术实现要素:

4.本实用新型提供一种铝合金单层球壳结构节点板及其压型模具,旨在通过对节点板结构及与之匹配的压型模具的创新设计,达到降低施工成本、缩短工程周期、提高产品竞争力的目的。

5.为实现上述目的,本实用新型采用如下技术方案:

6.一种铝合金单层球壳结构节点板,为带有若干连接孔的圆盘结构,通过模压工艺成型,在圆盘的盘面上形成一组辐射状压痕线,由辐射状压痕线将圆盘的盘面分为若干扇形区域,其中相对布置的两个扇形区域为凸起结构;所述连接孔为模压作业前在平板坯料上预开设的通孔,用于在铝合金单层球壳结构施工现场实现节点板与杆件的连接。

7.上述铝合金单层球壳结构节点板,它还设有用于释放压制变形能量的中心通孔。

8.一种铝合金单层球壳结构节点板压型模具,包括上模、下模和工件定位机构;所述上模为凹模,在上模中心部位设有与节点板弧形曲面形状匹配的凹槽;所述下模为凸模,在下模中心部位设有与节点板弧形曲面形状匹配的凸台,上模和下模闭合后形成与节点板工件形状匹配的模腔;所述工件定位机构由设置在下模的挡块和设置在上模的避让槽组成,所述挡块位于下模的凸台外侧,左右对称布置两组,所述上模的避让槽与下模的挡块相对应。

9.上述铝合金单层球壳结构节点板压型模具,还设有合模导向机构;所述合模导向

机构包括布置在上模的导向柱组件和布置在下模的导向孔;所述导向柱组件左右对称布置两组,在每一组导向柱组件中设置缓冲弹簧;所述导向孔与导向柱组件相对布置。

10.上述铝合金单层球壳结构节点板压型模具,在所述上模的侧壁中间位置设有扩张槽,通过扩张槽承担压型过程中上模的弹性变形。

11.本实用新型提供一种通过模压工艺成型的铝合金单层球壳结构节点板,为适应先“孔群加工”后“模压成型”的工艺方法,在工件坯料未模压加工前,可采用普通3轴加工设备对平面状态的节点板坯料进行孔群加工,并在坯料中心部位加工用于释放压制变形能量的圆形通孔,与传统的在模压形成不同夹角的多个扇形区域后再打孔的方式比较,由于不需采用数控5轴加工设备进行孔群加工,克服了加工难度大和成本高的弊病。

12.本实用新型还提供一种述铝合金单层球壳结构节点板压型模具,通过对上、下模及工件定位机构的设计,避免了模压过程中连接孔位置及形态的变化,满足了预加工连接孔的工件模压精度要求,从而保证了节点板的模压质量,达到了快速、低成本模压成型加工目的。

附图说明

13.图1是铝合金单层球壳结构节点板结构示意图;

14.图2是图1的俯视图;

15.图3是节点板先“孔群加工”后“模压成型”的工艺过程示意图;

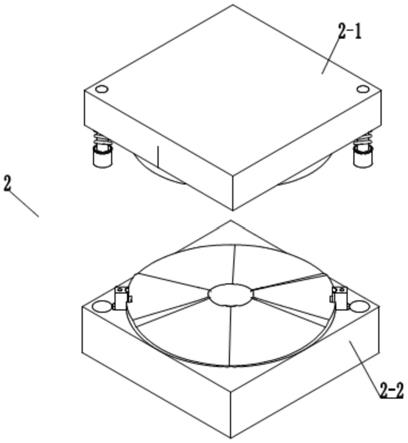

16.图4是铝合金单层球壳结构节点板压型模具示意图;

17.图5是铝合金单层球壳结构节点板压型模具的上模结构示意图;

18.图6是铝合金单层球壳结构节点板压型模具的下模结构示意图。

19.图中各标号清单为:

20.1、铝合金单层球壳结构节点板,1-1、连接孔,1-2、中心通孔,1-3、辐射状压痕线;

21.2、铝合金单层球壳结构节点板压型模具,2-1、上模,2-1、凹槽,2-1-2、导向柱组件,2-1-3、缓冲弹簧,2-1-4、避让槽,2-1-5、扩张槽,2-2、下模,2-2-1、凸台,2-2-2、挡块,2-2-3、导向孔。

具体实施方式

22.下面结合附图及具体实施例对本实用新型作进一步说明。

23.参看图 1、图2、图3,本实用新型提供一种铝合金单层球壳结构节点板1,它为带有若干连接孔1-1的圆盘结构,通过先“孔群加工”后“模压成型”的工艺过程制作,并设有在模压成型过程中用于释放压制变形能量的中心通孔1-2。该铝合金单层球壳结构节点板1在经模具压型后在圆盘的盘面上形成一组辐射状压痕线1-3,由辐射状压痕线1-3将圆盘的盘面分为若干扇形区域,其中相对布置的两个扇形区域为凸起结构;所述连接孔1-1为模压作业前在平板坯料上预开设的通孔,用于在铝合金单层球壳结构施工现场实现节点板与杆件的连接。

24.参看图 4、图5、图6,本实用新型还提供一种铝合金单层球壳结构节点板压型模具2,包括上模2-1、下模2-2和工件定位机构;所述上模2-1为凹模,在上模2-1中心部位设有与节点板弧形曲面形状匹配的凹槽2-1-1;所述下模2-2为凸模,在下模2-2中心部位设有与节

点板弧形曲面形状匹配的凸台2-2-1,上模2-1和下模2-2闭合后形成与节点板工件形状匹配的模腔;所述工件定位机构由设置在下模2-2的挡块2-2-2和设置在上模2-1的避让槽2-1-4组成,所述挡块2-2-2位于下模2-2的凸台2-2-1外侧,左右对称布置两组,所述上模2-1的避让槽2-1-4与下模2-2的挡块2-2-2相对应。

25.参看图 4、图5、图6,本实用新型所述的铝合金单层球壳结构节点板压型模具2,它还设有合模导向机构;所述合模导向机构包括布置在上模2-1的导向柱组件2-1-2和布置在下模2-2的导向孔2-2-3;所述导向柱组件2-1-2左右对称布置两组,在每一组导向柱组件2-1-2中设置缓冲弹簧2-1-3;所述导向孔2-2-3与导向柱组件2-1-2相对布置。

26.参看图4、图5,本实用新型所述的铝合金单层球壳结构节点板压型模具2,在所述上模2-1的侧壁中间位置设有扩张槽2-1-5,通过所述扩张槽2-1-5承担压型过程中上模2-1的弹性变形。

27.目前,多曲面节点板的设计、加工大多采用计算机辅助设计(cad)技术结合数控加工(cnc)作业方式,其高成本、长周期的缺点限制了产品的竞争力,为此人们设想通过模具加工方式实现节点板的成型,提出了先“孔群加工”后“模压成型”的工艺设计理念;本实用新型为适应先“孔群加工”后“模压成型”的工艺方法,从铝合金单层球壳结构节点板1结构和压型模具两个方面进行了改进。一方面在工件坯料未模压加工前,采用普通3轴加工设备对平面状态的节点板坯料进行孔群加工,并在坯料中心部位加工用于释放压制变形能量的圆形通孔;另一方面通过对上、下模及工件定位机构的设计,避免了模压过程中连接孔位置及形态的变化,满足了预加工连接孔的工件模压精度要求;总之,本实用新型与传统的在模压形成不同夹角的多个扇形区域后再打孔的方式比较,由于不需采用5轴数控加工设备进行孔群加工,克服了加工难度大和成本高的弊病,达到了降低施工成本、缩短工程周期、提高产品竞争力的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1