一种新型L型部分包覆钢混凝土组合剪力墙的制作方法

一种新型l型部分包覆钢混凝土组合剪力墙

技术领域

1.本实用新型涉及建筑技术领域,特别涉及一种新型l型部分包覆钢混凝土组合剪力墙。

背景技术:

2.现有建筑技术中,可现场施工制造l型剪力墙,这样会造成施工效率低下,且品质标准无法统一。若采用工厂方式制作l型组合剪力墙,再将l型组合剪力墙送至工地进行组装,则现场施工时间较短。但工厂制作的l型组合剪力墙需要保证其强度,因此其内部框架须有较强的刚度,不易发生形变。

3.鉴于上述问题,本实用新型设计出一种新型l型部分包覆钢混凝土组合剪力墙,本案由此产生。

技术实现要素:

4.本实用新型提供一种新型l型部分包覆钢混凝土组合剪力墙,该l型组合剪力墙具有强度较高,不易形变,制作速率快的特点;具体地,本实用新型是通过以下技术方案实现:

5.一种新型l型部分包覆钢混凝土组合剪力墙,包括l型框架和填充在l型框架内的混凝土;l型框架包括相连接的l型钢骨架和系杆钢筋;l型钢骨架由两段相互垂直连接的钢架组成,两段钢架分别为第一钢架和第二钢架。

6.l型钢骨架起到主要负载作用,对整体框架起到支撑作用;而与l型钢架连接的系杆钢筋,则起到辅助支撑作用,防止l型钢骨架变形,进一步加强框架的牢固程度;l型钢骨架与系杆钢筋围绕组成l型框架,在框架内填充混凝土,形成一整体的剪力墙。

7.进一步,第一钢架为t型钢,t型钢由翼板和腹板组成,腹板的一端垂直连接在翼板的中部。

8.进一步,第二钢架包括分别设置在两端的h型钢、连接两端h型钢的中腹板;h型钢由处于两端的翼板和连接两端翼板的腹板组成,翼板和腹板垂直连接。

9.进一步,两个h型钢直线排列,每个h型钢分别处于直线的一端,两个h型钢的腹板处于同一平面;中腹板设置在两h型钢之间,中腹板的端部连接在h型钢的翼板中部,连接后的中腹板与两个h型钢的腹板处于同一平面。

10.第二钢架由设置在两端的h型钢、连接两端h型钢的中腹板组成,其组合加工制作较为简单,且牢度强。

11.进一步,中腹板的两侧面上分别各设置若干肋板,肋板与中腹板相垂直连接,肋板与h型钢的翼板相平行。

12.通过设置肋板可以避免中腹板发生弯曲形变,同时也增加了整体结构的强度

13.进一步,中腹板两侧面的中间位置各设置一块肋板。

14.进一步,第一钢架为t型钢,t型钢中的腹板一端连接在其翼板的中部,该腹板的另一端连接在第二钢架中的其中一h型钢上,t型钢的腹板与h型钢的腹板相垂直,t型钢的腹

板与h型钢的翼板相平行。

15.该种方式组合形成的l型钢骨架,制作工艺简单,快速,同时强度有所保证。

16.进一步,在l型钢骨架中的t型钢腹板、h型钢腹板和中腹板的两侧分别设置系杆钢筋,系杆钢筋与腹板相平行,系杆钢筋的一端连接在l型钢骨架中的t型钢翼板和h型钢翼板上,另一端连接在肋板或者腹板上。

17.系杆钢筋与l型钢骨架围绕形成中空的l型,混凝土填充在中空空间内,系杆钢筋给予一定外力,避免填充混凝土后剪力墙发生形变。

18.进一步,l型钢骨架中的t型钢腹板、h型钢腹板和中腹板中开设有灌浆孔。

19.通过开设的灌浆孔,上方灌注的混凝土可以流入到下方空间内,通过一次灌浆就将腹板上下侧皆填充混凝土,避免翻身灌注,加快制造成型,同时灌浆孔的设置,也增加了混凝土与框架的连接强度;焊接制作完成的l型框架,由于焊接热,会发生部分弯曲形变,通过灌注混凝土,可以将弯曲形变进行矫正。

附图说明

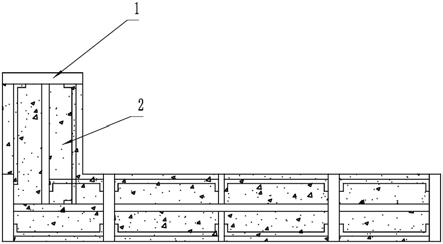

20.图1为本实用新型提供的一种新型l型部分包覆钢混凝土组合剪力墙实施例的示意图;

21.图2为本实用新型提供的一种l型框架实施例的示意图;

22.图3为本实用新型提供的一种l型钢骨架实施例的示意图;

23.图4为本实用新型提供的一种t型钢实施例的制作示过程意图;

24.图5为本实用新型提供的一种t型钢实施例的制作示过程意图;

25.图6为本实用新型提供的一种t型钢实施例的制作示过程意图;

26.图7为本实用新型提供的一种第二钢架制作示过程意图;

27.图8为本实用新型提供的一种第二钢架制作示过程意图;

28.图9为本实用新型提供的一种第二钢架制作示过程意图;

29.图10为本实用新型提供的一种第二钢架制作示过程意图;

30.图11为本实用新型提供的一种l型钢骨架制作示过程意图;

31.图12为本实用新型提供的一种l型钢骨架制作示过程意图;

32.图13为本实用新型提供的一种l型钢骨架制作示过程意图;

33.图14为本实用新型提供的一种l型钢骨架制作示过程意图;

34.图15为本实用新型提供的一种l型框架制作示过程意图;

35.图16为本实用新型提供的一种灌混凝土制作示过程意图;

36.图17为本实用新型提供的一种灌混凝土制作示过程意图。

37.其中:1. l型框架;2.混凝土;3.l型钢骨架;4.系杆钢筋;5.第一钢架;6.第二钢架;7.t型钢;71.翼板;72.腹板;8. h型钢;81. 翼板;82.腹板;9.中腹板;10.肋板。

具体实施方式

38.下面结合附图和具体实施方式对本实用新型作进一步说明。

39.如图1所示,一种新型l型部分包覆钢混凝土组合剪力墙,包括l型框架1和填充l型框架1内的混凝土2;如图2所示,l型框架1包括l型钢骨架3和系杆钢筋4;其中l型钢骨架3起

到主要负载作用;系杆钢筋4连接l型钢骨架3,形成l型框架1。

40.如图3所示,l型钢骨架3由两段相互垂直连接的钢架组成,两段钢架分别为第一钢架5和第二钢架6;

41.如图3所示,其中第一钢架5为t型钢7,t型钢7由翼板71和腹板72组成,腹板72的一端垂直连接在翼板71的中部。

42.第二钢架6包括分别设置在两端的h型钢8、连接两端h型钢8的中腹板9。具体的连接方式如下所述:h型钢8由处于两端的翼板81和连接两端翼板81的腹板82组成;两个h型钢8直线排列,每个h型钢8分别处于直线的一端,两个h型钢8的腹板82处于同一平面;中腹板9设置在两h型钢8之间,中腹板9的端部连接在h型钢8的翼板81中部,连接后的中腹板9与两个h型钢8的腹板82处于同一平面。

43.为了防止中腹板9变形,在中腹板9的两侧面上分别各设置若干肋板10,肋板10与中腹板9相垂直连接,肋板10与h型钢8的翼板81相平行。

44.优选,在中腹板9两侧面的中间位置设置一肋板10。

45.第一钢架5和第二钢架6的连接方式如下所述:

46.t型钢7中的腹板72一端连接在其翼板71的中部,该腹板72的另一端连接在第二钢架6中的其中一h型钢8上,具体连接在h型钢8的腹板82一侧面上,t型钢7的腹板72与h型钢8的腹板82相垂直,t型钢7的腹板72与h型钢8的翼板81相平行。

47.系杆钢筋4与l型钢骨架3连接方式如下所述:

48.如图2所示,在l型钢骨架3中,系杆钢筋4设置在l型钢骨架3的腹板两侧,系杆钢筋4与腹板相平行,系杆钢筋4的一端连接在翼板上,另一端连接在肋板10或者腹板上,连接后的系杆钢筋4与翼板围绕形成l型;上述翼板包括t型钢7翼板71和h型钢8翼板81,腹板包括t型钢7腹板72、h型钢8腹板82和中腹板9。

49.其上述各类腹板中开设有灌浆孔。

50.新型l型部分包覆钢混凝土组合剪力墙的制作工艺如下所述:

51.步骤一、制备h型钢8和t型钢7。

52.h型钢8一般可选择为焊接h型钢8,热轧h型钢8、高频焊接h型钢8。焊接h型钢8可由门式埋弧焊机生产线制作,也可由h型智能焊接生产线制作。

53.由于t型钢7为非对称截面,组焊时焊接变形较大,制作较为困难,因此t型钢7的制作采用以下步骤:

[0054]ⅰ、将两块用于制作t型钢7的腹板72的钢板端部点焊到一起,形成腹板组,如图4所示;

[0055]ⅱ、在腹板组的两端由门式埋弧焊分别焊接上一翼板71,翼板71与腹板72组垂直连接,形成h型构件,如图5所示。

[0056]ⅲ、沿着腹板72电焊处,将h型构件拆成两个t型钢7,完成t型钢7的制作,如图6所示。

[0057]

步骤二、制作第二钢架6;步骤二由以下工艺组成。

[0058]ⅰ、中腹板9一侧与h型钢8焊接。

[0059]

如图7所示,选取两块h型钢8直线排列在水平面上,h型钢8的翼板81与水平面垂直,两个h型板的翼板81相互平行,将中腹板9放置在两h型钢8之间,中腹板9与h型钢8的腹

板82处于同一平面上,中腹板9的端部焊接在h型钢8的翼板81中部。

[0060]

中腹板9焊接时,仅焊接中腹板9朝上一侧与h型钢8的连接处,中腹板9朝下一侧的连接处未焊接。

[0061]

焊接时应严格控制好焊接温度和焊接速度,必要可间断跳焊后,再补焊。

[0062]

完成中腹板9焊接后,如果中腹板9两端连接处受焊接热影响,中腹板9的两端温度高于中间部位,中腹板9发生形变,向下弯曲,h型钢8的腹板82与中腹板9不再处于同一平面上,如图8所示,则此时需矫正中腹板9,将h型钢8的腹板82与中腹板9处于同一平面。

[0063]ⅱ、在中腹板9一侧焊接肋板10。

[0064]

如图9所示,将肋板10放置在中腹板9朝上一侧,使得肋板10与中腹板9垂直,同时肋板10与h型钢8的翼板81相平行,焊接肋板10与中腹板9。将肋板10两侧的连接处皆焊接完毕。

[0065]ⅲ、在中腹板9另一侧上焊接肋板10,同时对中腹板9的另一侧与h型钢8连接处进行焊接,完成第二钢架6的制作,具体为:

[0066]

将完成ⅱ后的产品进行上下翻转,将原本处于下方的一侧翻转后朝上。

[0067]

如图10所示,将肋板10放置在中腹板9朝上一侧,使得肋板10与中腹板9垂直,同时肋板10与h型钢8的翼板81相平行,焊接肋板10与中腹板9。将肋板10两侧的连接处皆焊接完毕。

[0068]

焊接此时中腹板9朝上一侧与h型钢8的连接处。

[0069]

步骤三、将第一钢架5和第二钢架6连接,完成制作l型钢骨架3;

[0070]

如图11所示,在其中一h型钢8腹板82的一侧上放置t型钢7,t型钢7的腹板72端部与h型钢8的腹板82相接触,t型钢7的腹板72与h型钢8的腹板82相垂直,t型钢7的腹板72与h型钢8的翼板81相平行,将放置好后的t型钢7与h型钢8进行焊接。

[0071]

首先焊接处于t型钢7腹板72靠近第二钢架6的端部一侧的连接处,完成单侧焊接后,由于处于焊接处的温度高于未焊接处的温度,因此t型板发生形变,其向焊接的一侧弯曲倾斜,如图12所示。

[0072]

完成t型钢7腹板72一侧的焊接后,继续完成另一侧的焊接,另一侧焊接时,原部分变形得到回正,倾角减小,如图13所示;焊接完毕后形成l型钢骨架3。

[0073]

l型框架1焊接完成后,在焊接热的作用下,可能会出现如下情况:如图14所示,第二钢架6的腹板会向着第一钢架5所处的一侧拱起,而第一钢架5中的腹板会向外弯曲。

[0074]

步骤四、将系杆钢筋4与l型钢骨架3连接,完成l型框架1制作。

[0075]

如图15所示,系杆钢筋4设置在l型钢骨架3的腹板两侧,系杆钢筋4与腹板相平行,系杆钢筋4的一端连接在翼板上,另一端连接在肋板10或者腹板上,连接后的系杆钢筋4与翼板围绕形成l型框架1。

[0076]

上述翼板包括t型钢7翼板71和h型钢8翼板81,腹板包括t型钢7腹板72、h型钢8腹板82和中腹板9。

[0077]

对完成后的l型框架1进行检验,如需矫正则进行矫正。

[0078]

步骤五、在l型框架1内填充混凝土2。

[0079]ⅰ、如图16所示,首先向第二钢架6内填充混凝土2,流入该处腹板上方的混凝土2穿过腹板上的灌浆孔,流至腹板下方空间,完成上下方的混凝土2填充。

[0080]ⅱ、翻转l型框架1,将l型框架1的第一钢架5置于底部,再向第一钢架5内填充混凝土2,流入该处腹板上方的混凝土2穿过腹板上的灌浆孔,流至腹板下方空间,完成上下方的混凝土2填充,上下两侧同时成型,如图17所示。

[0081]

完成混凝土2填充后,在混凝土2自重双重作用下, l型框架1的弯曲程度会缓解,回复原状。

[0082]

以上是本实用新型优选实施方式,在本实用新型构思前提下所做出若干其他简单替换和改动,都应当视为属于本实用新型的保护范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1