一种外墙与内墙的全栓接节点连接结构的制作方法

1.本实用新型涉及钢结构节点连接领域,尤其是一种外墙与内墙的全栓接节点连接结构。

背景技术:

2.装配式建筑是将整个建筑拆分成梁、板、柱、墙等构件,以标准化设计、工厂化生产、装配化施工为特征,实现建筑五节一环保及全周期价值最大化的新型建筑生产方式。建筑的构造节点和连接方式对建筑的抗震要求和安全可靠性起着决定性作用,外墙与内墙具有多种连接方式,并且对连接要求较高。

3.目前在装配式变电站内建筑物多采用钢结构体系,主体结构多采用

ꢀ‑

焊混合的连接方式,存在现场施焊与现场动火作业的情况,焊接作业为特种作业,工作面调配存在一定的制约,现场焊接质量难以把控,出现质量缺陷整改难度大,且节点在安装后受到力的作用,通过各结构传递力和弯矩,其焊接处容易发生脱焊造成破坏等情况,严重影响到节点承载力,导致安全隐患的发生,且外墙和内墙存在非常普遍的裂缝问题以及结构复杂,固定不牢靠,施工效率低,安装繁琐,成本较高。

4.例如,一种在中国专利文献上公开的“用于连接木结构房屋外墙装饰砖与内墙木骨料的连接件”,其公开号cn201031481y,包括螺丝孔和钢筋孔,利用螺丝钉通过螺丝孔将连接件与内墙木骨料固定,纵向钢筋可插在各连接件钢筋孔与装饰砖内孔内,从而提高装饰砖的纵向和侧向强度,缺点是只能用在木结构房屋,不适用于高层建筑。

技术实现要素:

5.本实用新型的目的是为了克服现有技术中建筑物节点存在现场施焊与结构受力易变形的问题,提供一种外墙与内墙的全栓接节点连接结构,实现外墙与内墙的节点连接结构具有现场免焊无动火作业、施工安全可控性高、不受特种作业限制且承受载荷和弯矩能力强的功能。

6.为了实现上述目的,本实用新型采用以下技术方案:

7.一种外墙与内墙的全栓接节点连接结构,包括内墙和外墙,所述外墙包括外墙内衬板、外墙板檩条和外墙主体结构,所述外墙内衬板通过外墙板檩条与外墙主体结构连接,所述外墙板檩条通过檩托与外墙主体结构连接,所述内墙包括内墙主体结构和固定在内墙主体结构上的内隔墙龙骨,所述内隔墙龙骨通过第一角码件与外墙内衬板连接,所述第一角码件和檁托上设有若干螺栓。内隔墙龙骨通过第一角码件与外墙内衬板连接,从而内墙与外墙连接,檁托上设有螺栓连接外墙板檩条和外墙主体结构,当结构受到较大拉力、弯力或弯矩时,多种螺栓能提高节点结构的抗拉和抗弯能力,同时利用螺栓连接代替焊接,取消钢结构的明火作业,避免焊接烟尘以及焊接高温电弧产生的氮氧化物,避免焊接过程中产生的噪声、高频电磁辐射和光辐射,用螺栓连接后质量把控更加直观、施工安全的可控性高,通过外露丝扣的数量以及终拧扭矩检查及时地发现螺栓的安装质量问题,外墙内衬板

通过檩条、檩托与外墙主体结构栓接,内隔墙龙骨通过角马件与内墙主体结构栓接,内隔墙龙骨通过第一角码件与外墙内衬板栓接,便于拆卸且提高内墙与外墙连接节点的稳固性。

8.作为优选,所述内隔墙龙骨包括主龙骨和与主龙骨相互垂直的次龙骨,所述主龙骨与次龙骨通过对称分布的第二角码件连接。内隔墙龙骨通过角马件与内墙主体结构连接,提高内墙的稳固性,主龙骨与次龙骨之间通过角码件进行连接,连接方式简易,便于现场拆装。

9.作为优选,所述螺栓包括第一高强度螺栓、第二高强度螺栓和第三高强度螺栓,所述第一角码件通过第一高强度螺栓与外墙内衬板连接,所述第二角码件通过第二高强度螺栓连接主龙骨与次龙骨,所述外墙板檩条通过第三高强度螺栓与檁托连接。高强度螺栓能提高节点结构的抗拉和抗弯能力,利用高强度螺栓连接代替传统焊接,取消钢结构的明火作业,避免焊接烟尘以及焊接高温电弧产生的氮氧化物,避免焊接过程中产生的噪声、高频电磁辐射和光辐射,用高强度螺栓连接后质量把控更加直观、施工安全的可控性提高。

10.作为优选,所述外墙主体结构上设有用于支撑外墙主体结构的钢柱,所述钢柱固定在外墙主体结构内侧,所述檁托固定在钢柱上。钢柱用于对外墙主体结构进行承重,钢柱与外墙主体结构焊接,檩条与檁托结构通过抗弯高强度螺栓固定在钢柱上,便于外墙板檩条与外墙主体结构连接,并提高主龙骨与次龙骨的节点结构的抗拉和抗弯矩能力。

11.作为优选,所述钢柱内部设有加劲肋,加劲肋在檩托两侧成对配置。加劲肋是在集中载荷处,为保证节点结构局部稳定并传递集中力所设置的条状加强件,加劲肋能在不增加钢柱厚度的情况下,增加节点结构的强度和刚性。

12.作为优选,所述钢柱支撑在底板上,所述底板上设有若干竖向加劲板。钢柱支撑在底板上,底板起到固定与承重的作用,增加竖向加劲板,使钢柱质量提高,结构稳固,在不增加钢柱壁厚,保证钢柱完整度的情况下,加大了钢柱的刚度,承载力大大提高,达到了很好的受力效果。

13.作为优选,所述钢柱柱脚处设有若干柱脚螺栓,钢柱通过柱脚螺栓固定在底板上。使用柱脚螺栓将钢柱固定在底板上,结构简单、安装方便,并且便于提高安装准确度,防止了直接将螺栓焊接在底板造成的拆卸困难、形成安装繁琐的工序,同时防止现场明火作业,降低劳动强度,提高工作效率。

14.作为优选,所述竖向加劲板固定在底板和钢柱柱脚上,所述竖向加劲板呈等腰梯形板状。使用等腰梯形板状的竖向加劲板,固定在底板和钢柱柱脚上,使钢柱疲劳强度提高,承载力提高,结构稳固。

15.作为优选,所述第一角码件或第二角码件上设有凹凸角结构。凹凸角结构的设置,使得第一角码件或第二角码件的连接更坚固,并加强第一角码件或第二角码件的点的支撑力。

16.本实用新型具有如下有益效果:(1)内墙与外墙连接节点采用全螺栓连接,取代传统钢结构焊接形式,取消钢结构的明火作业,实现节点连接结构具有现场免焊无动火作业、施工安全可控性高、不受特种作业限制的功能;(2)内墙与外墙通过内隔墙龙骨与外墙内衬板进行栓接,便于拆卸且连接稳固。(3)利用高强度螺栓连接代替焊接,防止现场明火作业,避免焊接烟尘以及焊接高温电弧产生的氮氧化物,避免焊接过程中产生的噪声、高频电磁辐射和光辐射,用高强度螺栓连接后质量把控更加直观、施工安全的可控性高。

附图说明

17.下面结合附图和实例对本实用新型进一步说明。

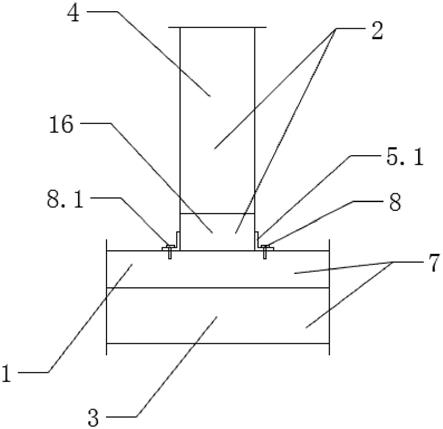

18.图1是本实用新型的结构示意图。

19.图2是本实用新型中内墙主次龙骨连接节点示意图。

20.图3是本实用新型中外墙板檩条与檁托连接结构示意图。

21.图4是本实用新型中底板结构示意图。

22.图中:1、外墙内衬板;2、内墙;3、外墙主体结构;4、内墙主体结构;5.1、第一角码件;5.2、第二角码件;7、外墙;8、螺栓;8.1、第一高强度螺栓;8.2、第二高强度螺栓;8.3、第三高强度螺栓;9、外墙板檩条;10、檁托;11、钢柱;12、底板;13、竖向加劲板;14、柱脚螺栓;16、内隔墙龙骨;16.1、主龙骨;16.2、次龙骨。

具体实施方式

23.具体实施例一:

24.如图1所示,一种外墙与内墙的全栓接节点连接结构,包括内墙2和外墙7,外墙7上设有外墙内衬板1和外墙主体结构3,内墙2上设有内隔墙龙骨16和内墙主体结构4,内隔墙龙骨16通过第一角码件5.1与外墙内衬板1连接,第一角码件5.1工厂焊接在内隔墙龙骨16,第一角码件5.1通过第一高强度螺栓8.1与外墙内衬板1连接,第一角码件5.1上设有凹凸角结构;如图2所示,内隔墙龙骨16包括主龙骨16.1和与主龙骨16.1相互垂直的次龙骨16.2,主龙骨16.1与次龙骨16.2通过对称分布的第二角码件5.2连接。第二角码件5.2通过第二高强度螺栓8.2连接主龙骨16.1与次龙骨16.2,内隔墙龙骨16上安装有对称分布的第二角码件5.2,第二角码件5.2上设有凹凸角结构。

25.上述技术方案中,第一角码件5.1、第二角码件5.2和檁托10上设有若干高强度螺栓,高强度螺栓能提高节点结构的抗拉和抗弯能力,高强度螺栓能提高节点结构的抗拉、抗弯和抗扭能力;内墙2和外墙7通过内隔墙龙骨16与外墙内衬板1进行栓接,外墙内衬板1通过对称分布的第二角码件5.2与内隔墙龙骨16栓接,外墙板檩条9通过檩托10与外墙主体结构上3的钢柱11栓接,利用高强度螺栓连接代替焊接,取消钢结构的明火作业,便于拆卸,避免焊接烟尘以及焊接高温电弧产生的氮氧化物,避免焊接过程中产生的噪声、高频电磁辐射和光辐射,用高强度螺栓连接后质量把控更加直观、施工安全的可控性高,通过外露丝扣的数量以及终拧扭矩检查及时地发现螺栓的安装质量问题;内隔墙龙骨16通过第一角码件5.1与外墙内衬板1连接,主龙骨16.1与次龙骨16.2之间通过第二角码件5.2进行连接,连接方式简易,便于现场拆装;第一角码件5.1和第二角码件5.2上设有凹凸角结构,凹凸角结构的设置,使得第一角码件5.1和第二角码件5.2的连接更坚固,并加强第一角码件5.1和第二角码件5.2的点的支撑力。

26.具体实施例二:

27.如图3所示,在实施例1基础上,钢柱11工厂焊接在外墙主体结构3上,钢柱11支撑在底板12上,钢柱内部设有加劲肋,加劲肋在檩托10两侧成对配置,外墙板檩条9通过檩托10与钢柱11连接,檁托10固定在钢柱11上,檁托10上设有若干第三高强度螺栓;如图4所示,底板12上设有若干竖向加劲板13,钢柱11柱脚处设有若干柱脚螺栓14,钢柱11通过柱脚螺栓14固定在底板12上,竖向加劲板13固定在底板12和钢柱11柱脚上,竖向加劲板13呈等腰

梯形板状。

28.上述技术方案中,钢柱11支撑在底板12上,钢柱11内部设有加劲肋,钢柱11用于对外墙主体结构3进行承重,加劲肋是在集中载荷处,为保证节点结构局部稳定并传递集中力所设置的条状加强件,加劲肋能在不增加钢柱11厚度的情况下,增加节点结构的强度和刚性;增加竖向加劲板,使钢柱11质量提高,结构稳固,在保证钢柱11完整度的情况下,加大了钢柱11的刚度,承载力大大提高,达到了很好的受力效果;使用柱脚螺栓14将钢柱11固定在底板上,结构简单、安装方便,并且便于提高安装准确度,防止了直接将钢柱11焊接在底板12造成的拆卸困难、形成安装繁琐的工序,同时防止现场明火作业,降低劳动强度,提高工作效率;使用等腰梯形板状的竖向加劲板13,固定在底板12和钢柱11柱脚上,使钢柱11疲劳强度提高,承载力提高,结构稳固。

29.进一步的,外墙采用的为12mm水泥纤维板+60mm泡沫玻璃+6m硫酸镁板+50mm岩棉+9mm硫酸镁板,内墙采用的为9mm硫酸镁板饰面板+50mm岩棉+6mm硫酸镁板+50mm岩棉+9mm硫酸镁板饰面板。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1