一种工程钢模板错台调整装置的制作方法

1.本技术涉及施工辅助设备领域,尤其涉及一种工程钢模板错台调整装置。

背景技术:

2.随着我国基础设施建设规模的不断增大,各种桥梁、桥墩、隧道钢模板需求量不断增大,在钢模板的拼装过程中,往往由于钢模板在拼装过程中存在一定变形,导致相邻两钢模板出现参差不齐的现象,既影响美观,也不利于后续混凝土浇筑过程。

3.目前,错台调整多采用撬棍来回撬动模板,使模板整齐排列,或者通过拿小锤对凸出的模板进行敲击,使模板拼接就位。

4.针对上述中的相关技术,发明人认为使用撬棍或者小锤等工具调整模板的过程比较繁琐。

技术实现要素:

5.为了方便操作人员调整钢模板错台,本技术提供一种工程钢模板错台调整装置。

6.本技术提供的一种工程钢模板错台调整装置,采用如下的技术方案:

7.一种工程钢模板错台调整装置,包括模板夹板件、模板移动件和移动限位件,模板夹板件用于将相邻两块模板夹住并使未凸出的模板固定,模板移动件与模板夹板件滑动连接且可使凸出的模板向靠近另一块模板的方向移动,移动限位件与模板夹板件滑动连接,移动限位件包括弹性件和限位块,限位块的底壁与凸出来的模板的顶壁贴合,限位块的侧壁与另一块模板的侧壁贴合,弹性件的一端与模板夹板件连接,另一端与限位块固定连接,模板移动件开设有用于容纳限位块的限位槽,限位槽靠近模板的一端开口。

8.通过采用上述技术方案,通过模板夹板件将相互错位的模板夹住,并使未凸出的模板不能移动,此时,模板移动件正对凸出来的模板,通过向模板的方向推动模板移动件,使模板移动件推动凸出来的模板,直至两块相邻模板在竖直高度上平齐;在此过程中,限位块在模板凸出来的部分滑动,弹性件被压缩;当两块模板在竖直方向上刚好平齐时,限位块在弹性件的弹力下进入限位槽中,使滑动杆不能再移动,有效降低了模板过度移动而造成新的错位情况发生,有助于使操作人员便捷地将相邻两块错位模板调整整齐。

9.可选的,所述弹性件中设有伸缩杆,伸缩杆的固定端与模板夹板件连接,伸缩杆的活动端与限位块固定连接。

10.通过采用上述技术方案,伸缩杆可降低弹性件在其他方向产生变形的可能性,有助于使限位块更好地发挥作用。

11.可选的,所述模板夹板件沿模板夹板件的长度方向滑动连接有滑动块,伸缩杆的固定端及弹性件的端部均与滑动块固定连接,滑动块上设有用于锁止滑动块的锁紧件。

12.通过采用上述技术方案,由于相邻两块模板之间错位距离会不尽相同,故通过移动滑动块可对限位块的位置进行调整,并通过锁紧件固定滑动块,使限位块适用更多的施工情况,简单便捷。

13.可选的,所述模板夹板件包括夹板框和固定件,模板夹板件包括夹板框和固定件,夹板框包括第一水平板、竖直板和第二水平板,竖直板位于第一水平板和第二水平板之间,竖直板的顶壁与第一水平板的底壁固定连接,竖直板的底壁与第二水平板的顶壁固定连接,第二水平板与凸出来的模板贴合,滑动块与第一水平板滑动连接,模板移动件与竖直板滑动连接,固定件与第一水平板滑动连接且用于固定未凸出的模板,滑动块位于固定件和竖直板之间。

14.通过采用上述技术方案,将相邻两块模板放入第一水平板和第二水平板之间,并使凸出来的模板位于第二水平板的顶壁贴合,向靠近另一块模板的方向移动固定件,使固定件将另一块未凸出的模板固定,使凸出来的模板可以顺利向另一块未凸出的模板移动。

15.可选的,所述模板移动件为滑动杆,滑动杆与竖直板滑动连接,限位槽开设在滑动杆靠近模板的端部,限位槽靠近模板的一侧开口。

16.通过采用上述技术方案,向靠近模板的方向移动滑动杆,使凸出来的模板向远离竖直板的方向移动,当两块模板刚好平齐时,限位块在弹性件簧的弹力下进入限位槽中,即可使滑动杆不再移动,操作放式简单便捷。

17.可选的,所述竖直板的侧壁固定连接有连接螺帽,滑动杆穿过竖直板后且与连接螺帽螺纹连接,限位槽沿滑动杆的周向开设。

18.通过采用上述技术方案,在滑动杆使用的过程中,连接螺帽可对滑动杆起到加固作用,使滑动杆不易损坏;即使滑动杆不使用,滑动杆也与连接螺帽螺纹连接,使滑动杆不易轻易丢失。

19.可选的,所述限位槽的底壁开设有用于容纳滑动杆的凹槽。

20.通过采用上述技术方案,当滑动杆靠近模板的端部进入凹槽中时,限位块对滑动杆的限位作用更优,更有助于使滑动杆不易移动,有效降低凸出来的模板移动过度的可能性。

21.可选的,所述固定件为螺杆,第一水平板的侧壁固定连接有加固螺帽,螺杆穿过第一水平板且与加固螺帽螺纹连接,螺杆位于模板自带的连接孔中。

22.通过采用上述技术方案,拧动螺杆,直至螺杆进入未凸出模板自带的连接孔中,螺杆即可使未凸出的模板不易移动,进而有助于使后续移动凸出来的模板的过程顺利进行。

23.综上所述,本技术包括以下有益技术效果:

24.1.通过设置移动限位件,当模板移动件将凸出来的模板移动至相邻两块模板刚好平齐时,限位块进入模板移动件中的限位槽中,有助于降低凸出来的模板被移动过度的可能性,极大便捷了操作人员的调整错台的过程;

25.2.通过在滑动块的底壁开设凹槽,有助于提高限位块对滑动杆的限位作用;

26.3.通过使滑动杆与连接螺帽螺纹连接,可使滑动杆不易丢失,更加有助于操作人员的操作。

附图说明

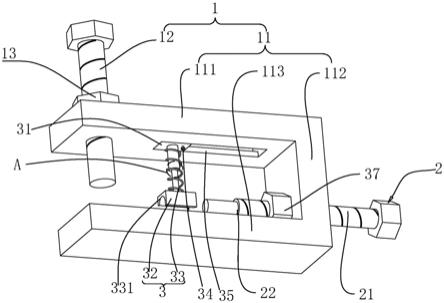

27.图1是本技术实施例一种工程钢模板错台调整装置的立体结构示意图;

28.图2是本技术实施例一种工程钢模板错台调整装置的初始工作状态示意图;

29.图3是本技术实施例一种工程钢模板错台调整装置工作完毕后的工作状态示意

图;

30.图4是图1中局部a处放大图。

31.附图标记说明:1、模板夹板件;11、夹板框;111、第一水平板;112、竖直板;113、第二水平板;12、螺杆;13、加固螺帽;2、模板移动件;21、滑动杆;22、限位槽;3、移动限位件;31、滑动块;32、弹性件;33、限位块;331、凹槽;34、锁紧件;35、滑槽;36、伸缩杆;361、连接筒;362、插设杆;37、连接螺帽;4、模板。

具体实施方式

32.以下结合附图1-4对本技术作进一步详细说明。

33.本技术实施例公开一种工程钢模板错台调整装置。参照图1和图2,工程钢模板错台调整装置包括模板夹板件1、模板移动件2和移动限位件3,模板夹板件1用于将相邻两块模板4夹住并使未凸出的模板4固定,模板移动件2与模板夹板件1水平滑动连接且可使凸出的模板4向靠近另一块模板4的方向移动,移动限位件3与模板夹板件1竖直滑动连接且用于限制模板夹板件1的移动,移动限位件3与模板移动件2卡接。

34.使用时,通过模板夹板件1将相互错位的模板4夹住,并使模板移动件2正对凸出来的模板4,通过向模板4的方向推动模板移动件2,使模板移动件2推动凸出来的模板4,直至两块相邻模板4在竖直高度上平齐;当模板移动件2将凸出来的模板4移动至刚好与另一块模板4平齐时,移动限位件3与模板移动件2卡接,使模板移动件2不易继续移动,有助于降低模板移动件2过度推动模板4的情况发生;整个过程中,操作人员可简单便捷的将两块模板4的错台对齐。

35.结合图1和图2所示,模板夹板件1包括夹板框11和固定件,夹板框11包括第一水平板111、竖直板112和第二水平板113,第一水平板111和第二水平板113竖直平行设置,竖直板112的顶壁与第一水平板111的底壁焊接,竖直板112的底壁与第二水平板113的顶壁焊接,第二水平板113与凸出来的模板4贴合。固定件为螺杆12,第一水平板111的外壁焊接有加固螺帽13,螺杆12依次穿过加固螺帽13和第一水平板111后位于未凸出的模板4自带的连接孔中,螺杆12与加固螺帽13螺纹连接且与第一水平板111竖直滑动连接。将相邻两块模板4放入第一水平板111和第二水平板113之间,并使凸出来的模板4的底壁与第二水平板113的顶壁贴合,然后向靠近另一块未凸出的模板4的方向拧动螺杆12,直至螺杆12进入未凸出来的模板4的连接孔中,使未凸出的模板4不易移动,有助于后续移动凸出来的模板4的过程。

36.如图1所示,模板移动件2为滑动杆21,滑动杆21穿设在竖直板112上且与竖直板112水平滑动连接,滑动杆21靠近模板4的端部开设有限位槽22,且限位槽22靠近模板4的一侧开口。

37.结合图1、图2和图3所示,移动限位件3包括弹性件32和限位块33,第一水平板111的底壁沿其长度方向开设有滑槽35,滑槽35的长度方向与第一水平板111的长度方向平行,滑槽35为燕尾槽且位于竖直板112和螺杆12之间,第一水平板111滑动连接有滑动块31,滑动块31为燕尾块,滑动块31位于滑槽35中且与第一水平板111水平滑动连接。弹性件32为竖直伸缩的弹簧,弹性件32的一端与滑动块31的底壁焊接,另一端与限位块33的顶壁焊接。滑动块31上设有锁紧件34,锁紧件34为紧定螺栓,紧定螺栓与滑动块31螺纹连接且可穿过滑

动块31后与第一水平板111抵接,限位块33位于限位槽22中且与滑动杆21卡接。

38.通过调整滑动块31的位置,使限位块33的底壁与凸出来的模板4的顶壁贴合,且使限位块33的侧壁与另一块模板4的侧壁贴合,此时,弹性件32被压缩,并通过紧定螺栓将滑动块31固定,有助于使整个工程钢模板错台调整装置适用于不同错台距离;然后向靠近模板4的方向移动滑动杆21,并使凸出来的模板4向远离竖直板112的方向移动,在此过程中,限位块33在模板4凸出来的部分滑动,弹性件32一直被压缩;当两块模板4在竖直方向上刚好平齐时,限位块33在弹性件32的弹力下进入限位槽22中,使滑动杆21不能再移动,进而使凸出来的模板4不易再被推动,有效降低了模板4过度移动而造成新的错位情况发生,有助于使相邻两块模板4均排列整齐。

39.如图4所示,为了使弹性件32稳定竖直伸缩,弹性件32内设置有伸缩杆36,伸缩杆36包括连接筒361和插设杆362,连接筒361的顶端与滑动块31的底壁焊接,底端套设在插设杆362上且与插设杆362竖直滑动连接,插设杆362远离连接筒361的一端与限位块33的顶壁焊接。伸缩杆36可降低弹性件32在其他方向产生变形的可能性,有助于使限位块33更好地发挥作用。

40.另外,如图1所示,本实施例中,竖直板112靠近模板4的内侧壁焊接有连接螺帽37,滑动杆21穿过竖直板112后与滑动杆21螺纹连接,限位槽22为环槽。通过转动滑动杆21,使滑动杆21带动凸出来的模板4移动,方便操作人员移动滑动杆21,且在滑动杆21使用过程中,连接螺帽37可为滑动杆21起到导向及加固的作用,有助于使滑动杆21长久使用;另外,滑动杆21与连接螺帽37螺纹连接,可使滑动杆21在不使用时也不易丢失。

41.如图1所示,限位槽22的底壁开设有用于容纳滑动杆21的凹槽331。当两块模板4平齐时,限位块33进入限位槽22,此时,滑动杆21靠近模板4的端部进入凹槽331中,限位块33使滑动杆21不易水平移动,进而使滑动杆21不能再推动模板4移动,可进一步降低凸出来的模板4移动过度的可能性。

42.本技术实施例一种工程钢模板错台调整装置的实施原理为:将相邻两块模板4放入第一水平板111和第二水平板113之间,使凸出来的模板4的底壁与第二水平板113的顶壁贴合;然后向靠近另一块未凸出的模板4的方向拧动螺杆12,直至螺杆12进入未凸出来的模板4的连接孔中,使未凸出的模板4不易移动;之后,调整滑动块31的位置,使限位块33的底壁与凸出来的模板4的顶壁贴合,且限位块33的侧壁与另一块未凸出来的模板4的侧壁贴合,此时弹性件32被压缩,通过紧定螺栓将滑动块31固定;最后,向靠近模板4的方向拧动滑动杆21,使凸出来的模板4向远离竖直板112的方向移动,在此过程中,弹性件32依旧被压缩着,限位块33在模板4凸出来的部分滑动,当两块模板4刚好平齐时,限位块33在弹性件32的弹力下进入限位槽22中,使滑动杆21不能再移动,有效降低了模板4过度移动而造成新的错位情况发生,有助于使相邻两块模板4均排列整齐;操作完毕后,反方向拧动螺杆12,将整个程钢模板4错台调整装置取下,可重复进行使用,整个过程简单便捷。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1