一种辅助灌注桩导管安装的安全作业平台的制作方法

1.本实用新型涉及灌注桩领域,尤其涉及一种辅助灌注桩导管安装的安全作业平台。

背景技术:

2.在大型工程项目的基础施工中,灌注桩施工简便、操作容易掌握,设备投入较低,因此无论在公路、铁路、水利、水电等大型建筑,还是在各类民用建筑中都得到了广泛应用,而灌注桩在浇筑水下混凝土时通常采用导管法。导管的固定通常做法是把导管法兰盘直接放在钢护筒顶面的两条型钢上。

3.两条型钢作为导管的固定,效率极其低下,而且危险性大。虽然两条型钢的设置方便操作人员踩在上面进行导管的安装与拆卸而直接搁置于钢护筒顶口的,但是两条型钢之间的距离较大,只是起着导管的支承作用,而操作人员在两条型钢上进行导管的安装与拆卸,不仅容易发生导管滑落从而造成安全事故,而且工作人员在作业期间容易踏空摔倒而造成人员生命财产的巨大损失。

技术实现要素:

4.本实用新型的目的在于提出一种辅助灌注桩导管安装的安全作业平台,降低灌注桩导管发生滑落的可能性,而且能够提高导管的安装与拆卸的效率,保证操作人员的作业安全。

5.为达此目的,本实用新型采用以下技术方案:

6.一种辅助灌注桩导管安装的安全作业平台,包括主体骨架、两个限位盖板和踏板,所述主体骨架安装在钢护筒上,两个所述限位盖板前后设置在所述主体骨架的中部,所述踏板设在所述限位盖板的前后两侧,两个所述限位盖板分别与所述主体骨架铰接,两个所述限位盖板均设有圆弧部,两个所述圆弧部前后拼接形成导管孔;所述主体骨架包括两个主梁、两个侧梁和两个副梁,两个所述主梁左右平行设置,两个所述侧梁分别设在所述主梁的前后两端,两个所述侧梁分别连接于两个所述主梁的前后两端,两个所述副梁分别位于所述两个限位盖板的前后两侧。

7.优选的,还包括两组铰接座,两组所述铰接座分别设在所述两个限位盖板的前后两侧,两个所述限位盖板远离所述导管孔的一侧均设有铰接头,所述铰接头与所述铰接座对应。

8.优选的,还包括两个把手,两个所述把手的一端分别焊接在两个所述限位盖板上,两个所述把手的另一端往所述主梁的一侧延伸。

9.优选的,所述限位盖板的厚度为30mm。

10.优选的,所述踏板包括前后相间设置的多块钢垫板,所述钢垫板的两端分别与两个所述主梁焊接。

11.优选的,所述钢垫板的厚度为6mm。

12.优选的,所述主梁、所述侧梁和所述副梁均为i25工字钢制成。

13.本实用新型的有益效果为:1、在主体骨架上铺设有踏板,从而为操作人员在进行装卸导管作业时提供安全的作业场地,保证了操作人员的人身安全;

14.2、设置限位盖板并在限位盖板上形成导管孔,使得导管的法兰盘卡在导管孔上,从而有效防止了导管向灌注桩成孔内滑落,保证灌注桩清孔、浇筑混凝土等施工过程中导管的安全稳定,降低了安全事故发生的可能性;

15.3、设置限位盖板与主体骨架相铰接,使得对限位盖板的开合更操作简便,极大的提高了导管的安装与拆卸效率,降低操作人员的工作强度,也加快灌注桩的施工进度。

16.4、两块限位盖板下的副梁在增强骨架整体强度的同时,也提高了限位盖板刚度,增强了限位盖板的耐久性。

附图说明

17.附图对本实用新型做进一步说明,但附图中的内容不构成对本实用新型的任何限制。

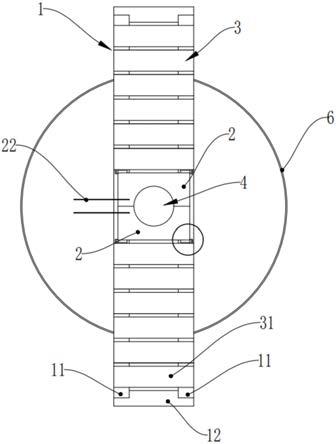

18.图1是本实用新型其中一个实施例的俯视结构示意图;

19.图2是图1的局部放大示意图;

20.图3是本实用新型其中一个实施例的侧视结构示意图。

21.其中:主体骨架1、限位盖板2、踏板3、导管孔4、主梁11、侧梁12、副梁13、铰接座5、铰接头21、把手22、钢垫板31、钢护筒6。

具体实施方式

22.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

23.本实施例的一种辅助灌注桩导管安装的安全作业平台,参考附图1和3,包括主体骨架1、两个限位盖板2和踏板3,主体骨架1安装在钢护筒6上,两个限位盖板2前后设置在主体骨架1的中部,踏板3设在限位盖板2的前后两侧,两个限位盖板2分别与主体骨架1铰接,两个限位盖板2均设有圆弧部,两个圆弧部前后拼接形成导管孔4;主体骨架1包括两个主梁11、两个侧梁12和两个副梁13,两个主梁11左右平行设置,两个侧梁12分别设在主梁11的前后两端,两个侧梁12分别连接于两个主梁11的前后两端,两个副梁13分别位于两个限位盖板2的前后两侧。

24.设置两个限位盖板2分别与主体骨架1铰接,通过改变两个限位盖板2的开合状态,即可实现对导管的固定或下放;导管孔4用于对导管的限位,设置导管孔4的直径略大于导管的直径,使得导管可穿过导管孔4进入钢护筒6内,而导管的法兰盘则与两个盖板的表面相抵,从而起到了对导管的固定作用。踏板3设在限位盖板2的前后两侧,使得作业平台可同时容纳两名操作人员对导管的装卸进行操作;两个副梁13分别位于两个限位盖板2的前后两侧,对两个限位盖板2与主体骨架1铰接的一侧起到了支撑的作用,避免限位盖板2的铰接侧发生内凹的变形。两个侧梁12分别设在主梁11的前后两端,避免主梁11前后两端发生变形,使得两个主梁11保持平行。

25.对导管安装或拆卸时,将本实施例的作业平台安装在钢护筒6上,两名操作人员分别站在限位盖板2两侧的踏板3上对导管进行安装或拆卸,一名操作人员在钢护筒6外对限

位盖板2的开合进行控制,当导管固定时,两个限位盖板2处在闭合的状态,即导管的法兰盘卡在导管孔4处,当导管需要下放到钢护筒6里时,先提起导管,然后打开限位盖板2,即可下放导管。

26.在主体骨架上铺设有踏板,从而为操作人员在进行装卸导管作业时提供安全的作业场地,保证了操作人员的人身安全;

27.设置限位盖板并在限位盖板上形成导管孔,使得导管的法兰盘卡在导管孔上,从而避免了导管发生滑落的现象,灌注桩的施工质量得到管控,降低了安全事故发生的可能性;

28.设置限位盖板与主体骨架相铰接,使得对限位盖板的开合更操作简便,极大的提高了导管的安装与拆卸效率,降低操作人员的工作强度,也加快灌注桩的施工进度。

29.优选的,还包括两组铰接座5,参考附图2,两组铰接座5分别设在两个限位盖板2的前后两侧,两个限位盖板2远离导管孔4的一侧均设有铰接头21,铰接头21与铰接座5对应。由此,通过设置铰接头21和铰接座5实现了两个限位盖板2与主体骨架1的铰接,即两个限位盖板2一一与两组铰接座5铰接,使得每个限位盖板2与主体骨架1的两个铰接点的连线与侧梁平行,从而在控制两个限位盖板2的开合时,只需一名操作人员在主梁的一侧操作即可,节省了人力。

30.优选的,还包括两个把手22,两个把手22的一端分别焊接在两个限位盖板2上,两个把手22的另一端往主梁11的一侧延伸。由此,通过设置把手22的另一端往主梁11的一侧延伸,方便了站在钢护筒6外的操作人员对限位盖板2开合的控制。

31.优选的,踏板3包括前后相间设置的多块钢垫板31,钢垫板31的两端分别与两个主梁11焊接。由此,通过前后相间设置的多块钢垫板31形成踏板3,节省了材料,且减轻了作业平台整体的重量,多块钢垫板31前后相间设置有效地避免了操作人员踏空造成的安全事故;设置钢垫板31的厚度为6mm,在保证能够对操作人员支撑的情况下,节约了材料。而限位盖板2的厚度设置为30mm,保证能够对导管进行支撑。

32.优选的,主梁11、侧梁12和副梁13均为i25工字钢制成,并设置主梁11的长度大于钢护筒6的直径,从而便于将作业平台安装在钢护筒6上。工字钢具有焊接性能好、刚度大、抗弯能力强等优点,本实施例采用工字钢制成的主梁11、侧梁12和副梁13形成主体骨架1,无需昂贵的焊接材料和焊缝检测,节约了成本。

33.以上结合具体实施例描述了本实用新型的技术原理。这些描述只是为了解释本实用新型的原理,而不能以任何方式解释为对本实用新型保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本实用新型的其它具体实施方式,这些方式都将落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1