一种平跌级卡插式边挂件的制作方法

1.本实用新型属于装配式吊顶技术领域,具体涉及一种平跌级卡插式边挂件。

背景技术:

2.轻钢龙骨是一种新型的建筑材料,轻钢龙骨隔墙具有重量轻、强度高、耐火性好、通用性强,且易于安装等特性,随着我国现代化建设的发展,近年来其应用尤为广泛,在吊顶、隔墙等方面均已成为建筑的主力军。

3.现在的轻钢龙骨吊顶,都需要吊杆与龙骨连接组成框架,然后再覆上石膏板做成,而承载龙骨与覆面龙骨之间需要龙骨挂件作为媒介来进行连接,以便于施工以及吊顶整体框架的搭建。龙骨挂件是安装牢固、经久耐用集成吊顶的关键,其重要性就像盖房子的地基一样。目前市场上的龙骨挂件,大多数为单片式,单片式挂件的两侧有挂钩,挂住覆面龙骨的折边;挂件顶部设置折弯,与承载龙骨连接。但是由于为单片式结构,对吊件本身的强度要求极高,使用时通常需要两片一起使用,安装使用麻烦;而且与龙骨的连接不稳定,只能承载较轻的龙骨,而且无法保证吊顶的使用寿命。

4.授权公告号为cn205653963u的文件公开了一种龙骨挂件,包括第一连接部、第二连接部和过渡板,其中,所述第一连接部与所述第二连接部通过所述过渡板固定连接,所述第一连接部与所述第二连接部位于所述过渡板的不同侧,且均垂直于所述过渡板;并且其中,所述第一连接部的第一端和所述第二连接部的第一端分别与所述过渡板的相邻两条边固定连接。但是该装置虽然适用于跌级板的安装,但是该龙骨挂件易在承载龙骨上移位,导致安装的吊顶板易移位,整体结构稳定性弱,而且该结构安装吊顶板时需要依次安装承载龙骨、龙骨挂件、覆面龙骨,安装步骤复杂,需要大量螺钉进行固定,安装要求高,费时费力。

技术实现要素:

5.针对上述存在的问题,本实用新型的目的是提供一种平跌级卡插式边挂件,通过设置固定条单元、挂件板单元以及连接板单元的方式,实现了跌级板折弯安装的目的,而且具有结构连接紧密、连接强度高、安装拆卸方便的优点。

6.为了实现上述目的,本实用新型的技术方案如下:

7.一种平跌级卡插式边挂件,包括内部设置有安装槽的固定条单元、设置在所述固定条单元上并插入所述安装槽内的多个挂件板单元、以及设置在所述固定条单元上并插入所述安装槽内且以与所有所述挂件板单元卡合固定的方式用于安装吊顶板的连接板单元。

8.作为本实用新型的进一步优选,所述固定条单元包括设置在顶板下端的横板、设置在所述横板两端的两个斜板、分别设置在两个所述斜板端部的两个收口斜板、以及分别设置在两个所述收口斜板端部的两个支撑竖板。

9.作为本实用新型的进一步优选,所述挂件板单元包括设置在所述横板上端的连接横板、设置在所述连接横板两端上且倾斜角度分别与两个所述斜板倾斜角度相同的两个连接斜板、设置在一个所述连接斜板上并与所述收口斜板连接的安装横板、设置在所述设置

在连接斜板下端的固定竖板、设置在所述固定竖板上并用于连接所述吊顶板的第一固定螺母、设置在所述安装横板上并与所述支撑竖板连接的连接竖条、以及设置在所述连接竖条端部上并卡接于所述支撑竖板上表面的限位条。

10.作为本实用新型的进一步优选,所述连接板单元包括设置在所述吊顶板异于所述固定竖板一侧上的固定板、设置在所述固定板上并用于连接所述吊顶板的第二固定螺母、设置在所述固定板上并与所述连接竖条连接的插接竖板、以及设置在所述插接竖板端部并卡接于所述支撑竖板上表面的限位板。

11.作为本实用新型的进一步优选,所述连接板单元还包括设置在所述插接竖板上并与所述连接竖条卡接的第一凹槽、以及设置在所述限位板上并与所述限位条卡接且与所述第一凹槽连通的第二凹槽。

12.作为本实用新型的进一步优选,所述连接板单元还包括设置在所述第二凹槽侧壁上的凸起块、以及设置在所述限位条下端侧壁上并与所述凸起块卡合的连接槽。

13.作为本实用新型的进一步优选,所述固定条单元还包括设置在所述斜板与所述收口斜板之间的支撑横板。

14.作为本实用新型的进一步优选,所述固定条单元还包括设置在所述横板上并用于安装固定螺丝的螺孔。

15.作为本实用新型的进一步优选,所述挂件板单元还包括设置在两个所述连接斜板侧壁上的减重开口。

16.作为本实用新型的进一步优选,所述限位条、限位板下表面上分别设置有与所述支撑竖板卡合的第三凹槽、第四凹槽。

17.综上所述,本实用新型具有以下有益效果:

18.本实用新型既可用于平接式吊顶安装,也可用跌级式吊顶安装,并且解决了现有跌级安装工艺中跌级板无法折弯安装的问题,同时整体结构稳定性强、美观程度高。

19.本实用新型各结构之间为无螺钉结构连接,具有安装拆卸方便、安装难度低、可重复利用的优势。

20.本实用新型结构使得跌级式吊顶中的高位板与跌级板形成一个整体,有效避免了饰面板变形及移位的问题,提高了吊顶的耐久年限。

附图说明

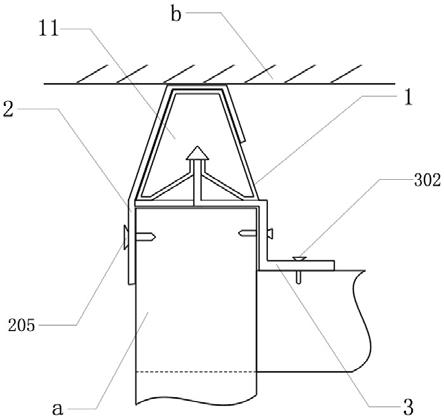

21.附图1为本实用新型的安装结构示意图。

22.附图2为本实用新型固定条单元的结构示意图。

23.附图3为本实用新型挂件板单元的结构示意图。

24.附图4为本实用新型连接板单元的结构示意图。

25.附图5为本实用新型实施例2中插接竖板、限位板的结构示意图。

26.附图6为本实用新型实施例2中连接竖条、限位条的结构示意图。

27.附图说明:吊顶板a、顶板b、安装槽11、固定条单元1、横板101、斜板102、收口斜板103、支撑竖板104、支撑横板105、螺孔106、挂件板单元2、连接横板201、连接斜板202、安装横板203、固定竖板204、第一固定螺母205、连接竖条206、限位条207、第三凹槽207a、减重开口208、第一定位槽209、连接板单元3、固定板301、第二固定螺母302、插接竖板303、限位板

304、第四凹槽304a、第一凹槽305、第二凹槽306、第二定位槽307、凸起块308、连接槽309。

具体实施方式实施例

28.本实施例提供的一种平跌级卡插式边挂件,如附图1-4所示,包括内部设置有安装槽11的固定条单元1、设置在所述固定条单元1上并插入所述安装槽11内的多个挂件板单元2、以及设置在所述固定条单元1上并插入所述安装槽11内且以与所有所述挂件板单元2卡合固定的方式用于安装吊顶板a的连接板单元3。

29.在本实施例中,所述固定条单元1为通过螺丝固定安装在所述顶板b上的承载龙骨结构,并且可以根据吊顶的安装高度要求在所述固定条单元1上端加装挂杆调节高度;所述固定条单元1整体呈a字型结构,由铝合金材料一体成型加工制得,内部形成用于夹紧所述挂件板单元2的所述安装槽11;所述挂件板单元2相比传统技术中的单片挂钩结构,虽然整体依旧沿用单片挂钩的结构,但是本实施例中还优化改进了所述挂件板单元2的部分结构,使得所述挂件板单元2的安装固定从单一挂装模式固定变为复合挂装固定模式,具体包括:第一种是所述挂件板单元2沿用传统技术中的挂片结构,与所述固定条单元1的上端卡合固定;第二种是所述挂件板单元2上增设了的插接结构插入所述固定槽11内,使得所述固定条单元1的下端同时具有对所述挂件板单元2的夹紧固定作用,这样所述挂件板单元2的上下两端都通过所述固定条单元1进行了有效固定,结构更加稳定,所述挂件板单元2不易移位。

30.在本实施例中,所述连接板单元3整体呈z字型结构,由铝合金材料一体成型加工制得,用于解决所述吊顶板a的折弯安装问题:首先,在本实施例中所述连接板单元3上同样增设与所述挂件板单元2相同的插接结构,并且可以与所述挂件板单元2上的插接结构互补形成一个整体的插接结构插入所述安装槽11内被所述固定条单元1夹紧,如附图1所示,这样所述连接板单元3与所述挂件板单元2形成一个用于固定竖向吊顶板的倒u型结构,同时所述连接板单元3的下表面可以固定横向吊顶板,使得两块吊顶板在连接板单元3处实现安装固定,不仅解决了折弯问题,而且两块吊顶板的连接拼缝几乎不可见,提高了整体的美观程度。

31.在本实施例中,所述固定条单元1包括设置在顶板b下端的横板101、设置在所述横板101两端的两个斜板102、分别设置在两个所述斜板102端部的两个收口斜板103、以及分别设置在两个所述收口斜板103端部的两个支撑竖板104、设置在所述斜板102与所述收口斜板103之间的支撑横板105、以及设置在所述横板101上并用于安装固定螺丝的螺孔106。

32.在本实施例中,所述横板101、两个斜板102、两个支撑横板105、两个收口斜板103、两个支撑竖板104可一体成型,形成了具有所述安装槽11的a字型结构,a字型的结构在所述挂件板单元2和所述连接板单元3插接时具有一定的弹性形变余量,便于安装,在安装完成后结构的弹性形变转化为收缩的压力,具有对所述挂件板单元2和所述连接板单元3的夹紧作用;因此,本实施例采用插接夹紧的结构完成了对所述挂件板单元2的加固和对所述连接板单元3的安装,有效减少了螺钉结构,简化了安装程序,而且便于拆卸,提高了安装的容错率;所述支撑横板105的设置便于所述固定条单元1下表面与所述挂件板单元2和所述连接板单元3贴紧,减少缝隙,提高稳定性。

33.在本实施例中,所述挂件板单元2包括设置在所述横板101上端的连接横板201、设置在所述连接横板201两端上且倾斜角度分别与两个所述斜板102倾斜角度相同的两个连接斜板202、设置在一个所述连接斜板202上并与所述收口斜板103连接的安装横板203、设置在所述设置在连接斜板202下端的固定竖板204、设置在所述固定竖板204上并用于连接所述吊顶板a的第一固定螺母205、设置在所述安装横板203上并与所述支撑竖板104连接的连接竖条206、设置在所述连接竖条206端部上并卡接于所述支撑竖板104上表面的限位条207、以及设置在两个所述连接斜板202侧壁上的减重开口208。本实施例中为了便于所述第一固定螺母205的定位安装,在所述固定竖板204侧壁上设置有第一定位槽209。

34.在本实施例中,所述连接横板201、两个连接斜板202形成一个挂装在所述固定条单元1上的a字型挂片结构,两个所述连接斜板202其中一个长度较长,另一个长度较短,形成的短边保证所述挂件板单元2挂装到所述固定条单元1上时不会发生倾斜即可;在所述长边连接斜板202的端部设置有竖直向下的固定竖板204和水平的安装横板203,因此所述固定竖板204和安装横板203形成与所述连接板单元3拼接的半侧倒u型结构来安装竖向吊顶板;如附图3所示,所述连接竖条206、限位条207 形成与所述连接板单元3拼接的半边箭头结构插入所述安装槽11内来加固所述挂件板单元2的整体稳定性和安装强度;所述减重开口208既用于降低所述挂件板单元2的自重,也便于从所述螺孔106穿出的固定螺丝穿过所述减重开口208直接与所述顶板b连接。

35.在本实施例中,所述连接板单元3包括设置在所述吊顶板a异于所述固定竖板204一侧上的固定板301、设置在所述固定板301上并用于连接所述吊顶板a的第二固定螺母302、设置在所述固定板301上并与所述连接竖条206连接的插接竖板303、以及设置在所述插接竖板303端部并卡接于所述支撑竖板104上表面的限位板304,本实施例中为了便于所述第二固定螺母302的定位安装,在所述固定板301侧壁上设置有第二定位槽307。

36.在本实施例中,所述固定板301为z字型结构,所述插接竖板303垂直于所述固定板301上表面,所述插接竖板303与所述限位板304形成的整体结构与所述连接竖条206、限位条207 形成的半边箭头结构拼接可形成一个完整的箭头结构,箭头部分卡接在所述支撑竖板104上表面,竖条部分被两个所述支撑竖板104夹紧固定,在竖直方向和水平方向完成了对所述连接板单元3的安装固定,并且没有螺钉结构,安装拆卸都更加方便,可重复利用,降低了安装难度。

37.在本实施例中,所述固定条单元1、所述连接板单元3整体为条状结构,根据需要安装的所述吊顶a的尺寸进行生产,所述挂件板单元2为多个挂片结构,因此在安装时首先将所述固定条单元1整体安装在所述顶板b上,然后将多个所述挂件板单元2先与整个连接板单元3装配拼接,再整体挂装并插入所述安装槽11内进行固定,最后安装所述吊顶a。

38.本实施例提供的吊顶安装结构不仅适用于平接式吊顶安装,也可适用于跌级式吊顶安装,并且整体结构所需螺钉数量更少,结构更加稳定,安装方便快捷,吊顶板不易变形移位,提高了整体的美观程度,也提高了吊顶的耐久年限。

39.实施例2

40.本实施例与实施例1的不同之处在于,如附图5、6所示:所述连接板单元3还包括设置在所述插接竖板303上并与所述连接竖条206卡接的第一凹槽305、设置在所述限位板304上并与所述限位条207卡接且与所述第一凹槽305连通的第二凹槽306、设置在所述第二凹

槽306侧壁上的凸起块308、以及设置在所述限位条207下端侧壁上并与所述凸起块308卡合的连接槽309;同时所述限位条207、限位板304下表面上分别设置有与所述支撑竖板104卡合的第三凹槽207a、第四凹槽304a。

41.在本实施例中,上述结构是对所述挂件板单元2与连接板单元3拼接安装的结构优化。因为多个所述挂件板单元2与一个所述连接板单元3拼接时需要多个临时固定结构保证多个所述挂件板单元2暂时固定在所述连接板单元3上,然后整体插接完成后移除临时固定结构,增加了安装工序,不利于实际场景的应用。

42.本实施例中,所述第一凹槽305和第二凹槽306形成用于卡入所述连接竖条206、限位条207 形成的半边箭头结构的凹槽结构,该凹槽结构等距开设在所述连接板单元3的插接结构处,这样所述挂件板单元2的插接结构部分整体可卡入所述连接板单元3的插接结构处,使得两者的拼接结构更加稳定,便于定位插入所述安装槽11内;所述凸起块308和所述连接槽309的结构,具有限位作用,避免所述挂件板单元2的插接结构在卡入所述连接板单元3的插接结构处后滑动,形成高度差影响结构的稳定性和所述吊顶板a的安装;所述第三凹槽207a、第四凹槽304a的结构设计用于定位所述挂件板单元2和所述连接板单元3的插接位置,同时加固了所述固定条单元1对所述挂件板单元2和所述连接板单元3的支撑固定作用,提高了整体的连接稳定性。

43.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1