一种拼接式预制舱的制作方法

1.本实用新型涉及发电、化工、煤矿、铁路系统或民用的配套设施领域,更具体地说,涉及一种拼接式蜂窝结构复合板材预制舱,应用于发电领域新建、改扩建工程项目的变电站的各种电气设备预制舱,城镇中小型供配电设备预制舱,化工、煤矿等输变电变电站电气设备装置,铁路供电装置及相关职工生产生活居住。

背景技术:

2.预制舱变电站以其“标准化设计、工厂化加工、装配式建设”具有现场工作量最小化、建设周期短、布局紧凑、工程质量可控等优点被广泛应用在城镇供配电变电站、新能源变电站、铁路供电等各个领域。涉及到变电站地域跨度大从海上到内陆,从平原到高原地区,气候条件和地质条件形式多样。同时由于不同的工艺用途,对于预制舱的尺寸呈现多样性,但是在公路、铁路大件运输中,预制舱的尺寸受到严格限制,因此,需要用多个小舱体分段运输,到达使用现场后进行组合拼接形成大的整体舱。如何能既满足工艺设备对预制舱的尺寸要求同时又满足公路运输要求,预制舱的组合拼装成为必然。

3.对多个舱体进行拼接,要保证拼接后的整体结构强度及尺寸达到设计要求,解决好拼接缝的防漏、防腐蚀、隔音、隔热等难题,保持整体外观的协调统一。在实现舱体的结构相互拼舱功能同时,应尽可能实现相关舱体内照明设备、气体检测等电气检测设备和门禁、空调等电气控制系统的分段拼接功能,实现舱体结构和电控的双拼舱。

4.目前,传统预制舱大多为钢结构制作的结构的墙体,相应的拼接技术不完全适用于采用新型蜂窝结构复合板材的预制舱。同时,传统的预制舱的电控部分只是预装了单个的设备,而电气设备的连接需要在使用现场进行线缆敷设和连接调试,后续电气拼接工作量巨大,未能彻底实现标准化、工厂化、模块化、现场快速组装成完整系统的目标。

技术实现要素:

5.为实现上述目的,本实用新型采用的技术方案是:

6.一种拼接式预制舱,由多个预制舱体单元相互拼接构成,其特征在于,预制舱体单元采用六面体箱体结构,包括底座、墙体与舱顶,单个预制舱体单元具有拼接面,两相邻预制舱体单元的拼接面对齐,在拼接处形成底座连接结构、墙体连接结构与舱顶连接结构。

7.进一步地,单个预制舱体单元设置用于拼接的一个或多个拼接面。

8.进一步地,拼接面未安装墙体板材,拼接面布置有可折式支撑杆。

9.进一步地,其中底座采用钢材整体焊接成型,墙体与舱顶采用预制舱舱体板,采用蜂窝结构复合材材;每面舱体板均整体成型,每面舱体板四周采用型钢或矩形钢管封边。

10.进一步地,底座连接结构由两相邻预制舱体单元底座型钢相互对齐,型钢上开设安装孔,拼接螺栓穿过底座安装孔进行连接固定。

11.进一步地,墙体连接结构由两相邻预制舱体单元墙体板材的封边型钢相互对齐,墙体连接螺栓穿过两相邻预制舱体单元墙体板材的封边型钢进行连接固定;两封边型钢之

间接缝处通长设置耐候橡胶条进行密封。

12.进一步地,舱顶连接结构由两相邻预制舱体单元舱顶板材的封边型钢相互对齐,舱顶拼接螺栓穿过两相邻预制舱体单元舱顶板材的封边型钢进行连接固定;两封边型钢之间接缝处通长设置耐候橡胶条进行密封;两封边型钢之间还放置弹性元件提供受力缓冲。

13.进一步地,在拼接处外部布置外层防护材料,内部布置内层防护材料;外部采用阻燃树脂材料,内部与舱体内层材料相同。

14.进一步地,单个预制舱体单元安装有预装有多种传感器及控制设备,敷设连接相应的通讯及动力线缆;各类线缆敷设在预制舱体单元的墙板内;两相邻预制舱体单元的拼接面设置有线缆快速接头。

15.进一步地,线缆快速接头包括设置在墙体上的快速接头箱,快速接头箱具有检修盖板,快速接头箱内布置快速接头

16.与现有技术相比,本实用新型具有以下有益效果:

17.本实用新型解决了新型蜂窝结构复合板材预制舱的拼舱技术,不仅能够工厂化生产制造舱体建筑结构,也实现了电控系统的工厂化、模块化安装调试,实现了结构和电控的双拼装,使得预制舱真正实现预制、预装、预调试、快速拼舱。同时能够满足公路、铁路分段运输、现场组合拼舱的要求。

附图说明

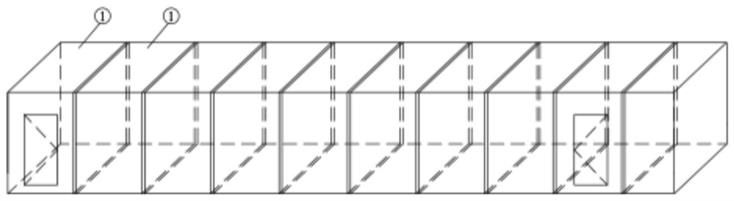

18.图1为预制舱拼接示意图;

19.图2为预制舱子舱段示意图;

20.图3为预制舱拼接底座示意图;

21.图4为预制舱拼接墙体示意图;

22.图5为预制舱拼接舱顶屋面示意图;

23.图6为预制舱辅助控制系统接线示意图;

24.图7为预制舱线缆快速接头示意图;

25.1.预制舱体,2.临时支撑杆,3.预制舱底座型钢,4.拼接螺栓处增加的加强板,5.拼接螺栓,6.预制舱墙体,7.拼接角钢,8.耐候橡胶条,9.墙体连接螺栓,10.保温材料,11.外层防护,12.内层防护,13.预制舱屋面板,14.预制舱屋面板边梁,15.内层防护,16.密封胶条,17.拼接螺栓,18.弹簧片,19.外层防护,20.分布式辅助控制系统的控制装置,21.温度检测传感器,22.照度检测传感器,23.视频检测摄像头,24.连接线缆,25.湿度检测传感器,26.相邻舱线缆快速接头,27.快速接头箱,28.快速接头箱盖,29.预制舱墙板,30.快速接头,31.线缆

具体实施方式

26.下面结合附图,对本实用新型的技术方案进行详细的说明。

27.如图1所示,一种拼接式预制舱由多个预制舱体单元相互拼接构成。以长度20米、宽度2.8米、高度3.2米为例的预制舱,其由多个长度为2米、宽度2.8米、高度3.2米的预制舱体单元拼接构成。

28.对预制舱的舱体进行横向拼接,将预制舱的横向拼接单元尺寸控制在2.8米以内,

这样预制舱的长度方向就能够实现长度自由,预制舱纵向尺寸可以根据公路运输尺寸要求来制作,一般在13~20米以内。

29.预制舱体单元采用六面体箱体结构,其中底座采用优质耐候钢材整体焊接成型,墙体与舱顶采用预制舱舱体板,采用新型蜂窝结构复合材材,每面舱体板均整体成型,每面舱体板四周采用型钢或矩形钢管封边,中间设置若干中框架方钢管提供结构支撑。不同舱体板之间可利用封边型钢进行可靠的连接。

30.如图2所示,由于纵向跨度比较大,为保证预制舱在运输过程中的整体刚度,在横向设置可拆卸的临时支撑,预制舱运抵现场后进行拼装。

31.单个预制舱体单元的拼接面未安装墙体板材,拼接面布置有可折式支撑杆,在单个预制舱体单元未拼接提供受力结构,当单个预制舱体单元拼接后,临时支撑杆可折除。

32.可折式支撑杆采用螺栓方式连接,在现场相邻舱体拼接完成后可以方便拆卸,重复使用,节约成本。

33.图2所示单个预制舱体单元具有两侧相对拼接面。根据实际工程中拼接式预制舱具体形状结构需要,单个预制舱体单元可设置用于拼接的一个或多个拼接面。

34.相邻预制舱体单元的拼接面在拼接安装时,需要进行底座、墙体、舱顶的拼接,还需要进行控制系统电气连接。

35.如图3所示,两单元拼接处底座的拼接结构,两相邻单元底座型钢相互对齐,型钢上开设安装孔,拼接螺栓穿过两相邻单元底座安装孔进行连接固定。

36.底座型钢在拼接螺栓处增设钢板(加强板),钢板的设置的作用有两个,第一提高钢梁在拼接处的侧向刚度,避免由于局部受力产生变形,第二有利于预制舱精准就位,提高拼装精度。

37.如图4所示,两单元拼接处墙体的拼接结构,两相邻单元墙体相互对齐,墙体板材的封边型钢(拼接角钢)相互对齐,墙体连接螺栓穿过两相邻单元墙体板材的封边型钢进行连接固定。两封边型钢之间接缝处通长设置耐候橡胶条进行密封。

38.连接后的墙体拼接处填充保温材料,外部布置外层防护材料,内部布置内层防护材料,对墙体拼接处提供保护。外部采用与墙体最外层材料一致的阻燃树脂材料,内部与舱体内层材料一致。

39.如图5所示,两单元拼接处舱顶的拼接结构,两相邻单元舱顶相互对齐,舱顶板材的封边型钢(边梁)相互对齐,舱顶拼接螺栓穿过两相邻单元舱顶板材的封边型钢进行连接固定。两封边型钢之间接缝处通长设置耐候橡胶条进行密封。考虑舱顶结构受力较强,两封边型钢之间还放置弹性元件(弹簧片)提供缓冲。

40.连接后的舱顶拼接处,外部布置外层防护材料,内部布置内层防护材料,对舱顶拼接处提供保护。外部采用与屋面最外层材料一致的阻燃树脂材料,内部与舱体内层材料一致。

41.如图6所示,预制舱内安装有辅控系统,控制装置通过线缆连接温度、湿度、照度传感器及视频摄像头。每一个组合形成的整体舱内,设置有一套辅助控制系统的控制装置,对整体仓内的电控辅助控制系统进行智能控制。

42.两相邻单元的拼接处设置有线缆快速接头。

43.在工厂内预装好温度、湿度、风速、水浸、振动、广播、sf6、o2、摄像头、舱压、盐度、

粉尘等探测器,空调、风机、门禁、照明、除湿机、除尘机、排风扇、电动百叶窗等控制设备,并敷设连接相应的通讯及动力线缆。

44.各类线缆敷设在预制舱的墙板内。在复合材料墙体的聚氨酯保温层内敷设线缆线槽,在线槽内敷设相关线缆。

45.单舱内的所有线缆汇集到相邻舱体的拼接处,并连接到航空插头等快速、可靠的连接接头上,与对侧的接头进行连接。

46.如图7所示,线缆快速接头包括设置在两相邻单元拼接处墙体上的快速接头箱,快速接头箱具有检修盖板,便于现场连接操作及后续检修维护。快速接头箱内布置快速接头,线缆接入快速接头。

47.最后应说明的是:以上所述仅为本实用新型的解释,并不用于限制本实用新型,尽管对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1