一种封闭腔体柱子与钢梁的直插式免螺栓连接节点的制作方法

1.本实用新型涉及建筑技术领域,尤其涉及一种封闭腔体柱子与钢梁的直插式免螺栓连接节点。

背景技术:

2.圆管、矩形管等封闭腔体的柱子,与钢梁的连接,传统的典型做法,是原先把牛腿装配焊接在钢柱上,然后跟钢梁的腹板,采用高强螺栓、有些还需要加夹板,进行螺栓连接。对于大荷载的框架结构,梁柱连接节点螺栓用量巨大,成本高并且施工繁琐。

技术实现要素:

3.本实用新型的目的在于提出一种梁柱插入式的结点,节省螺栓用量,保证梁柱连接机构具有更好的受力。

4.为达到上述目的,本实用新型提出一种封闭腔体柱子与钢梁的直插式免螺栓连接节点,包括第一钢柱、钢梁和钢梁插接钢构;

5.所述钢梁插接钢构包括至少两块环板和连接柱,多块所述环板以一定间距上下同轴布置,上下相邻的所述环板之间固定一根所述连接柱;位于底部的所述环板焊接于所述第一钢柱的顶端;所述第一钢柱、所述环板和所述连接柱均同轴连接,连接成一根连贯的封闭腔体柱;

6.所述钢梁包括上翼缘、下翼缘和腹板;所述腹板的端部与所述环板相互插接;所述腹板与所述环板插接后,所述腹板的下沿搁置于一块所述环板的表面,搁置所述腹板的所述环板作为承托环板,所述下翼缘与所述承托环板的侧沿相互衔接,所述上翼缘与位于顶部的环板相互衔接;位于所述承托环板上方的环板均设有用于与所述腹板端部插接的插槽;所述钢梁与所述环板的连接部位均采用焊接固定。

7.优选的,当所述腹板插入所述插槽后,所述腹板的端部抵触至所述连接柱的表面,通过焊接实现所述连接柱与所述腹板端部的连接。

8.优选的,还包括用于所述钢梁在插接阶段防侧倒的限位件,所述限位件固定于所述环板的表面或者所述连接柱的表面。

9.优选的,所述限位件为两块平行布置的限位板,两块所述限位板之间预留插接所述腹板的间隙;

10.两块所述限位板和所述钢梁的腹板上设有相对应的螺栓孔,所述钢梁插接定位后,通过单个螺栓实现与所述限位板的预固定。

11.优选的,所述环板数量为两块,分别为位于上方的上环板,以及位于下方的下环板;所述下环板作为所述承托环板,所述上环板的侧沿设有所述插槽;所述钢梁的所述腹板的上沿插入所述插槽内,所述腹板的下沿搁置于所述下环板的表面。

12.优选的,所述环板数量为三块,分别为位于上方的上环板、位于下方的下环板以及位于上环板和下环板之间的中部环板;

13.所述钢梁的数量为多根,多根所述钢梁根据腹板的高度不同,分为第一钢梁和第二钢梁;所述第一钢梁的腹板高度大于所述第二钢梁的腹板高度;

14.当所述第一钢梁与环板插接时,所述下环板作为所述承托环板,所述上环板和所述中环板的侧壁均设有插槽,所述第一钢梁腹板的端部插入所述上环板和所述中部环板的所述插槽内,所述第一钢梁腹板的下沿搁置于所述下环板的表面。

15.优选的,所述连接柱表面开设有插接所述腹板的插缝,所述腹板的端部顺着所述上环板的插槽顺势插入所述插缝内,并且通过焊接实现所述腹板与插缝之间的密封连接。

16.优选的,还包括与位于顶部的所述环板同轴焊接的第二钢柱,所述第二钢柱在所述第一钢柱与所述钢梁插接钢构内浇筑完混凝土后,再通过焊接与位于顶部的所述环板焊接固定。

17.优选的,所述第一钢柱、连接柱和第二钢柱为管径和形状均相同的柱子,包括圆柱或者矩形柱。

18.与现有技术相比,本实用新型的优势之处在于:

19.1、构造简单、传力清晰;省去螺栓后,钢梁的腹板不用开设大量的螺栓孔,母材无损耗,更好的传递剪力,免去了传统螺栓连接节点的二次传导,整体的受力结构优。

20.2、减少用料,降低系统的造价成本;省去了大量高强螺栓以及双面夹板的用料,成本大大降低。

21.3、钢梁与柱子的插入式连接连接,有利于框架的垂直度、平整度调节,降低安装难度,缩减施工周期,降低安装成本。

22.4、钢梁与柱子的焊接节点可以采用焊接机器人结合bim模型实现现场焊接,缩减人工成本,且焊接质量得到保证。

附图说明

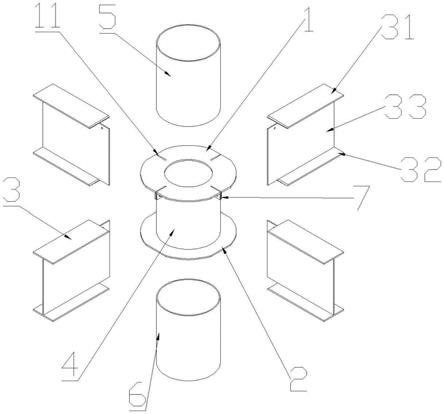

23.图1为本实用新型实施例1中封闭腔体柱子与钢梁的直插式免螺栓连接节点的整体结构示意图;

24.图2为本实用新型实施例1中封闭腔体柱子与钢梁的直插式免螺栓连接节点的剖视图;

25.图3为本实用新型实施例1中封闭腔体柱子与钢梁的直插式免螺栓连接节点的爆炸图;

26.图4为本实用新型实施例1中封闭腔体柱子与钢梁的直插式免螺栓连接节点的爆炸剖视图;

27.图5为本实用新型实施例2中三层环板结构的封闭腔体柱子与钢梁的直插式免螺栓连接节点的整体结构示意图;

28.图6为本实用新型实施例2中三层环板结构的封闭腔体柱子与钢梁的直插式免螺栓连接节点的剖视图;

29.图7为本实用新型实施例2中三层环板结构的封闭腔体柱子与钢梁的直插式免螺栓连接节点的爆炸图;

30.图8为本实用新型实施例2中三层环板结构的封闭腔体柱子与钢梁的直插式免螺栓连接节点的爆炸剖视图;

31.图9为本实用新型实施例3中封闭腔体柱子与钢梁的直插式免螺栓连接节点的整体结构示意图;

32.图10为本实用新型实施例3中封闭腔体柱子与钢梁的直插式免螺栓连接节点的剖视图;

33.图11为本实用新型实施例3中封闭腔体柱子与钢梁的直插式免螺栓连接节点的爆炸图;

34.图12为本实用新型实施例3中封闭腔体柱子与钢梁的直插式免螺栓连接节点的爆炸剖视图。

具体实施方式

35.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案作进一步地说明。

36.实施例1:

37.如图1、图2、图3和图4所示,本实用新型提出一种封闭腔体柱子与钢梁的直插式免螺栓连接节点,包括连接柱4、上环板1、下环板2、钢梁3和用于钢梁3在插接阶段防侧倒的限位件;

38.上环板1焊接于连接柱4的上端面,下环板2焊接于连接柱4的下端面,上环板1和下环板2均与连接柱4同轴连接;上环板1的侧沿开设有插槽11;限位件固定于上环板1或者连接柱4的表面。

39.钢梁3包括上翼缘31、下翼缘32和腹板33;腹板33的上沿插入插槽11内,腹板33的下沿搁置于下环板2表面,钢梁3的上翼缘31与上环板1的侧沿相互衔接,钢梁3的下翼缘32与下环板2的侧沿相互衔接;上环板1、下环板2和连接柱4与钢梁3的连接部位均采用焊接固定;当腹板33插入插槽11后,腹板33的端部抵触至连接柱4的表面,通过焊接实现连接柱4与腹板33端部的连接。

40.在本实施例中,限位件为两块平行布置的限位板7,两块限位板7之间预留插接腹板33的间隙;两块限位板7和钢梁3的腹板33上均设有相对应的螺栓孔,钢梁3插接定位后,通过单个螺栓实现与限位板7的预固定,起到防止钢梁3插接阶段出现侧倒的情况,便于后期的焊接。

41.在实际应用的过程中,上述连接节点可以用于单根第一钢柱的端部与钢梁3之间的连接,也可以用于包括上下柱的中段与钢梁3之间的连接。

42.当作用于单根第一钢柱的端部与钢梁3之间的连接时,只包括一根焊接于下环板2底面的第一钢柱6,第一钢柱6与连接柱4同轴布置,连贯呈一根连贯的第一钢柱。焊接固定后,自上环板1中部的通孔向第一钢柱内灌注混凝土,完成施工。

43.当作用于上下柱的中段与钢梁3之间的连接时,如图1至图4所示,包括与下环板2底面焊接的第一钢柱6,以及与上环板1上表面焊接的第二钢柱5;第一钢柱6、连接柱4和第二钢柱5同轴连接,形成连贯的封闭腔体柱子,在安装第二钢柱5之前,先自自上环板1中部的通孔向第一钢柱6和钢梁插接钢构内灌注混凝土,完整连接柱4、第一钢柱6内部的混凝土浇筑工作,随后再安装第二钢柱5,最后完成第二钢柱5内部的混凝土浇筑。

44.在本实施例中,第一钢柱6、连接柱4和第二钢柱5为管径和形状均相同的柱体,可

以为圆柱或者矩形柱。

45.实施例2:

46.如图5、图6、图7和图8所示,实施例2与实施例1的整体结构相似,区别技术特征在于实施例2的环板数量为三块,分别为位于上方的上环板1、位于下方的下环板2以及位于上环板1和下环板2之间的中部环板8;

47.钢梁的数量为多根,多根钢梁根据腹板的高度不同,分为第一钢梁3和第二钢梁9;第一钢梁3的腹板高度大于第二钢梁9的腹板高度;

48.当第一钢梁3与环板插接时,下环板2作为承托环板,上环板1和中环板的侧壁均设有插槽,第一钢梁3腹板的端部插入上环板1和中部环板8的插槽内,第一钢梁3腹板的下沿搁置于下环板2的表面;

49.当第二钢梁9和环板插接时,中部环板8作为承托环板,第二钢梁9腹板的上沿插入上环板1的插槽内,第二钢梁9腹板的下沿搁置于中部环板8的表面,中部环板8此时作为承托环板无需开设用于与钢梁插接的插槽。其他的钢梁与柱体焊接结构与实施例1相同。

50.实施例2的搭接结构,根据建筑楼层各个方向梁高的不同,也可以设置同轴的多块环板,不只是实施例1中的两块,或者实施例2中的三块,上述只是实际施工中最优的实施例而已。

51.实施例3:

52.如图9、图10、图11和图12所示,实施例3与实施例1的整体结构相似,也包括两块环板,分别为上环板1和下环板2;区别技术特征在于:没有限位板的设置,以及在连接柱4表面开设有插接腹板33的插缝41。钢梁3腹板33的端部顺着上环板1的插槽11顺势插入插缝41内,插缝41对腹板33的限位作用,即可起到实施例1中限位板的作用,在钢梁3腹板33插接到插缝41之后,通过全焊实现腹板33与插缝41之间的密封连接,同时也对上环板1、下环板2与钢梁3的其他连接部分进行焊接,实现钢梁3与钢柱之间的固定连接。其余结构以及使用环境与实施例1相同。相比于实施例1,实施例3的连接结构,免去了限位板的使用,也不用在限位板和腹板33表面进行开孔,腹板33完全没有损耗,受力更强,装配更便捷。

53.上述实施例1、实施例2和实施例3与现有的梁柱结构相比,下面将通过具体实施例对照来阐述其经济性优点:

54.对于12*12米柱网,2吨/平米楼面荷载的框架结构,原先主梁与柱子交接的节点(假设柱跟四根梁连接),需要设置480颗m24*120的高强螺栓,并采用双面夹板,仅螺栓部分的价格就要5000元,另外每根梁根部还有两块600*1000mm的夹板,平均重量约50公斤/块;分摊到楼面面积,超过60元/平米。本实用新型能够节省这部分价格,意义重大。

55.上述仅为本实用新型的优选实施例而已,并不对本实用新型起到任何限制作用。任何所属技术领域的技术人员,在不脱离本实用新型的技术方案的范围内,对本实用新型揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本实用新型的技术方案的内容,仍属于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1