一种用于预制混凝土构件的连接件

1.本实用新型涉及预制混凝土构件技术领域,具体为一种用于预制混凝土构件的连接件。

背景技术:

2.预制装配式建筑因其所具备的环保、高效等优点而被广泛应用,预制混凝土构件是其最为重要的结构之一,实际操作时,为了实现预制构成的组装往往需要利用到相应的连接件,然而现在的用于预制混凝土构件的连接件在具体操作时还是存在结构单一、不易实现预制板的拼装、强度低、耐腐蚀和防滑性能差以及稳固性能差的弊端,这不利于连接件结构的长期推广。

技术实现要素:

3.本实用新型的目的在于提供一种用于预制混凝土构件的连接件,以解决上述背景技术中提出的结构单一、不易实现预制板的拼装、强度低、耐腐蚀和防滑性能差以及稳固性能差的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种用于预制混凝土构件的连接件,包括锁紧螺母、预制板、连接件主体和预埋条,所述连接件主体安装于预制板上,所述预埋条均匀固定于预制板的一端,所述锁紧螺母安装于预埋条的一端,所述连接件主体上设置有与预埋条相匹配的定位孔,所述预制板远离预埋条的一端均匀设置有装配插槽,所述连接件主体上均匀焊接有与装配插槽相匹配的装配插杆,所述连接件主体的一侧焊接有与预制板相匹配的连接侧板,所述连接件主体的底部均匀焊接有连接底板,且所述连接底板上设置有螺纹安装孔。

5.优选的,所述锁紧螺母一端的预埋条上套设有防滑垫片,所述预埋条上设置有与锁紧螺母相匹配的外螺纹,使其便于使用者将预制板的一端和连接件主体进行装配。

6.优选的,所述连接件主体上均匀设置有与锁紧螺母相匹配的预留沉槽,使其可以实现对于锁紧螺母的防护。

7.优选的,所述连接件主体上设置有不锈钢基层,且所述不锈钢基层的外侧壁设置有聚四氟乙烯耐腐蚀层,提升了连接件结构的强度和耐腐蚀效果。

8.优选的,所述连接件主体和预制板的一侧皆设置有安装卡槽,便于在预制板内侧面卡合安装上装饰板。

9.优选的,所述连接侧板和连接件主体靠近预制板的一侧皆固定有橡胶防滑垫,提升了连接件结构装配时的防滑效果。

10.与现有技术相比,本实用新型的有益效果是:

11.(1)、该用于预制混凝土构件的连接件通过安装有装配插槽、预埋条和定位孔,使得连接件结构优化了自身的结构,使用时,一方面使用者可以利用预埋条和定位孔的插合连接作用,将预制板的一端和连接件主体进行装配,再在预埋条上安装有防滑垫片和锁紧

螺母,从而可以实现对于预埋条的限位锁紧,另一方面使用者可以利用预制板另一端的装配插槽和连接件主体上固定的装配插杆之间的插合连接结构,将预制板的另一端和连接件主体进行安装,从而使得连接件主体便于将多个预制板进行拼装连接;

12.(2)、该用于预制混凝土构件的连接件通过安装有橡胶防滑垫、不锈钢基层和聚四氟乙烯耐腐蚀层,使得连接件结构优化了自身的性能,使用时,一方面通过将连接件主体设置为不锈钢基层和聚四氟乙烯耐腐蚀层构成的双层复合结构,提升了连接件结构的强度和耐腐蚀效果,另一方面通过在连接侧板和连接件主体上皆设置有与预制板相贴合的橡胶防滑垫,提升了连接件结构装配时的防滑效果;

13.(3)、该用于预制混凝土构件的连接件通过安装有连接底板、连接件主体和预制板,使得连接件结构具体操作时,一方面通过在连接件结构的底部固定有连接底板,且在其上设置有螺纹安装孔,便于使用者将连接件结构底部和相应的预制混凝土构件底板结构进行固定,进而通过该底部加固结构,提升了连接件结构装配后的稳固性能,另一方面通过在连接件主体和预制板上皆设置有安装卡槽,便于在预制板内侧面卡合安装上装饰板,增强了连接件结构的功能性。

附图说明

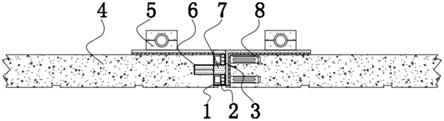

14.图1为本实用新型俯视局部剖面结构示意图;

15.图2为本实用新型连接件主体侧视剖面结构示意图;

16.图3为本实用新型连接件主体俯视结构示意图;

17.图4为本实用新型连接侧板后视结构示意图;

18.图5为本实用新型连接件主体侧壁剖面结构示意图。

19.图中:1、预留沉槽;2、锁紧螺母;3、防滑垫片;4、预制板;5、连接底板;6、装配插槽;7、连接件主体;8、预埋条;9、定位孔;10、装配插杆;11、安装卡槽;12、橡胶防滑垫;13、连接侧板;14、螺纹安装孔;15、不锈钢基层;16、聚四氟乙烯耐腐蚀层。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.请参阅图1-5,本实用新型提供的一种实施例:一种用于预制混凝土构件的连接件,包括锁紧螺母2、预制板4、连接件主体7和预埋条8,连接件主体7安装于预制板4上,预埋条8均匀固定于预制板4的一端;

22.锁紧螺母2安装于预埋条8的一端,连接件主体7上设置有与预埋条8相匹配的定位孔9,预制板4远离预埋条8的一端均匀设置有装配插槽6,连接件主体7上均匀焊接有与装配插槽6相匹配的装配插杆10;

23.连接件主体7的一侧焊接有与预制板4相匹配的连接侧板13,连接件主体7的底部均匀焊接有连接底板5,且连接底板5上设置有螺纹安装孔14;

24.锁紧螺母2一端的预埋条8上套设有防滑垫片3,预埋条8上设置有与锁紧螺母2相匹配的外螺纹;

25.使用时,使用者可以利用预埋条8和定位孔9的插合连接作用,将预制板4的一端和连接件主体7进行装配,再在预埋条8上安装有防滑垫片3和锁紧螺母2,从而可以实现对于预埋条8的限位锁紧;

26.连接件主体7上均匀设置有与锁紧螺母2相匹配的预留沉槽1;

27.使用时,通过在连接件主体7上均匀设置有与锁紧螺母2相匹配的预留沉槽1,通过装配好锁紧螺母2后,再在预留沉槽1上粘贴密封盖,进而可以实现对于锁紧螺母2的防护;

28.连接件主体7上设置有不锈钢基层15,且不锈钢基层15的外侧壁设置有聚四氟乙烯耐腐蚀层16;

29.使用时,通过将连接件主体7设置为不锈钢基层15和聚四氟乙烯耐腐蚀层16构成的双层复合结构,提升了连接件结构的强度和耐腐蚀效果;

30.连接件主体7和预制板4的一侧皆设置有安装卡槽11;

31.使用时,通过在连接件主体7和预制板4上皆设置有安装卡槽11,便于在预制板4内侧面卡合安装上装饰板,增强了连接件结构的实用性;

32.连接侧板13和连接件主体7靠近预制板4的一侧皆固定有橡胶防滑垫12;

33.使用时,通过在连接侧板13和连接件主体7上皆设置有与预制板4相贴合的橡胶防滑垫12,提升了连接件结构装配时的防滑效果。

34.本技术实施例在使用时:使用者可以利用预埋条8和定位孔9的插合连接作用,将预制板4的一端和连接件主体7进行装配,再在预埋条8上安装有防滑垫片3和锁紧螺母2,从而可以实现对于预埋条8的限位锁紧,同时,使用者可以利用预制板4另一端的装配插槽6和连接件主体7上固定的装配插杆10之间的插合连接结构,将预制板4的另一端和连接件主体7进行安装,从而使得连接件主体7便于将多个预制板4进行拼装连接,并且,一方面通过将连接件主体7设置为不锈钢基层15和聚四氟乙烯耐腐蚀层16构成的双层复合结构,提升了连接件结构的强度和耐腐蚀效果,另一方面通过在连接侧板13和连接件主体7上皆设置有与预制板4相贴合的橡胶防滑垫12,提升了连接件结构装配时的防滑效果,此外,通过在连接件结构的底部固定有连接底板5,且在其上设置有螺纹安装孔14,便于使用者将连接件结构底部和相应的预制混凝土构件底板结构进行固定,进而通过该底部加固结构,提升了连接件结构装配后的稳固性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1