一种预制复合管结构模具的制作方法

1.本实用新型涉及市政排水技术领域,尤其涉及一种预制复合管结构模具。

背景技术:

2.为了适应现代化市政排水管道系统的发展需求,预制复合管结构应运而生。预制复合管由钢筋混凝土外管和玻璃钢内管组成,玻璃钢内管内衬于钢筋混凝土外管的内侧,使其具有较高的抗压强度,优良的耐腐蚀性、耐磨性、耐油耐污等特性。为满足预制复合管的生产需要,使其达到高效批量化的生产目的,研究开发一种预制复合管结构专用的模具是本领域技术人员目前的首要任务。

技术实现要素:

3.本实用新型为解决上述问题目的是提供一种预制复合管结构模具。

4.本实用新型所采用的技术方案是:一种预制复合管结构模具,包括外模、内模、底座以及居中定位盖,所述外模的主体为弹性钢制成的开口式管状结构,在外膜开口的两端边沿上分别设置有向外凸出的紧固部,所述紧固部上等距设置有多个螺栓通孔,所述每个螺栓通孔的两侧均设置有加强肋板,所述外模的一端周向设置有多个余料溢出口;所述内模的主体同样为弹性钢制成的开口式管状结构,在内模的开口处设置有支撑预紧机构,所述支撑预紧机构用于控制内模的开口缝隙大小,从而实现支撑紧固的作用;所述底座为中部通透的兰盘结构,所述底座上设置有外模承载台面、内模承载台面以及底座定位凸起,所述外模和内膜分别竖直立放在外模承载台面、内模承载台面之上,所述底座定位凸起伸入内模的内侧起到定位的作用;所述居中定位盖为中部通透的圆盘式结构,所述居中定位盖的外壁周向均布设置有多个定位支脚,所述居中定位盖扣置在内模的一端,所述定位支脚置于外模内壁与内模外壁之间起到居中定位的作用。

5.进一步的,所述余料溢出口为矩形通孔,所述多个余料溢出口均平行设置在同一圆周轨迹上,所述余料溢出口的右侧边沿为预制复合管的有效尺寸界限。

6.进一步的,所述支撑预紧机构包括螺杆、多个预紧单元以及支撑架,所述支撑架焊接在内模两端的内侧壁上,所述螺杆的两端通过轴承与支撑架转动式连接;所述每个预紧单元均包括预紧连杆、固定支架和移动螺母支架,所述预紧连杆的一端与固定支架铰接,预紧连杆的另一端与移动螺母支架铰接。

7.一种预制复合管结构模具的使用方法,包括以下步骤:

8.将底座平放在地上,采用吊装设备将外模竖立放置在底座的外模承载台面上,使外模带有余料溢出口的一端朝上,然后将紧固部上的所有螺栓紧固,使外模与底座之间抱紧固定;

9.采用吊装设备将内模插入外模的内侧,使内模竖立放置在底座的内模承载台面上;此时内模的外壁与外模的内壁之间形成较大的间隙,该间隙称为混凝土填充腔;

10.将玻璃钢管套装在内模的外侧,使玻璃钢的底端同样至于内模承载台面上;将钢

筋笼插入混凝土填充腔内,使钢筋笼尽量保持在混凝土填充腔的居中位置,即钢筋笼与外模内壁之间的距离和钢筋笼与玻璃钢管外壁之间的距离基本相等;

11.将居中定位盖扣在内模的顶端,采用扳手顺时针旋转螺杆,使内模向外扩张,当内模的外壁扩张至与玻璃钢管的内壁紧密贴合,居中定位盖外侧的定位支脚正好支撑顶住外膜的内壁,使内模与外模实现紧固定位;

12.上述工作步骤完成后,采用混凝土灌浆设备自模具的顶部向混凝土填充腔内灌浆,灌浆的尺度以外模上端的余料溢出口右侧边沿(竖立时则为下边沿)为限,否则混凝土浆液将会溢出;

13.灌浆完成后,让其自然凝固10-12小时,混凝土与玻璃钢管凝固再一起,从而形成具有混凝土外管和玻璃钢内管的预制复合管。

14.本实用新型的有益效果是:

15.本实用新型根据预制复合管的生产工艺要求,内模和外模均采用开放式预紧结构设计,使得整套模具操作起来简单便捷,节省了大量人力成本和时间成本,提高了预制复合管的生产效率,具有较强的实用价值。

附图说明

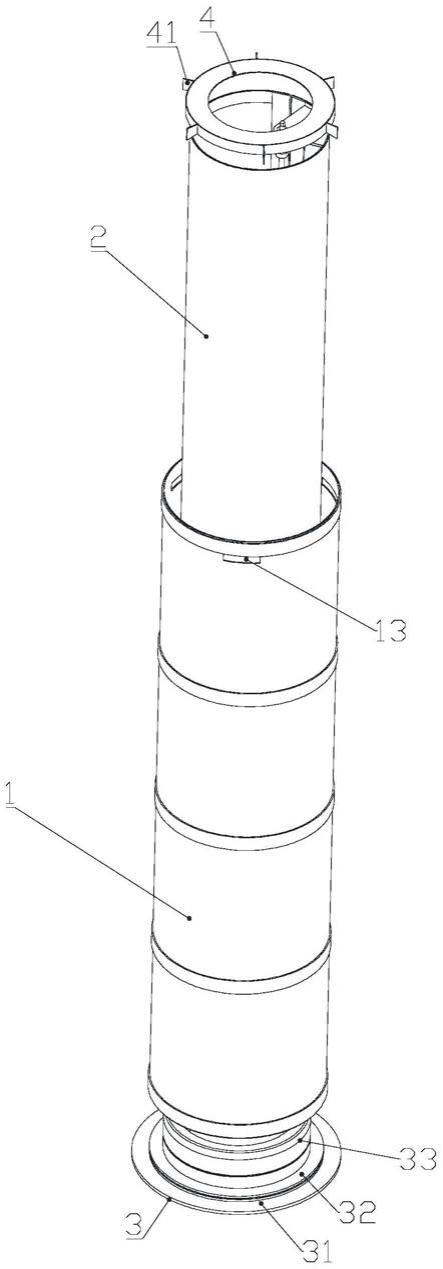

16.图1为本实用新型的使用状态立体结构示意图;

17.图2为本实用新型的外模结构示意图;

18.图3为本实用新型的外模截面示意图;

19.图4为本实用新型的外模立体结构示意图;

20.图5为本实用新型的内模结构示意图;

21.图6为本实用新型的内模截面示意图;

22.图7为本实用新型的内模立体结构示意图;

23.图8为本实用新型的底座结构示意图;

24.图9为本实用新型的居中定位盖结构示意图。

25.图中:1-外模、2-内模、3-底座、4-居中定位盖、11-紧固部、12-加强肋板、13-余料溢出口、21-螺杆、22-支撑架、23-预紧连杆、24-固定支架、25-移动螺母支架、31-外模承载台面、32-内模承载台面、33-底座定位凸起、41-定位支脚

具体实施方式

26.为使本实用新型实现的技术手段、创作特征、达成目的与作用更加清楚及易于了解,下面结合附图和具体实施例对本实用新型进一步说明。

27.参照图1-9所示,本实用新型提供的一种预制复合管结构模具,包括外模1、内模2、底座3以及居中定位盖4,外模1的主体为弹性钢制成的开口式管状结构,在外膜1开口的两端边沿上分别设置有向外凸出的紧固部11,紧固部11上等距设置有多个螺栓通孔,为了增加外模1的紧固强度在每个螺栓通孔的两侧均设置有加强肋板12,外模1的一端周向设置有多个余料溢出口13;余料溢出口13为矩形通孔,所述多个余料溢出口13均平行设置在同一圆周轨迹上,余料溢出口13的右侧边沿(立起时为下侧边沿)为预制复合管的有效尺寸界限,余料溢出口13的作用在于当模具内灌入的水泥浆液高于预制复合管有效尺寸界限时就

会向外溢出,同时起到一定的警示作用。

28.本实用新型中内模2的主体同样为弹性钢制成的开口式管状结构,在内模2的开口处设置有支撑预紧机构,支撑预紧机构用于控制内模的开口缝隙大小,从而实现支撑紧固的作用;支撑预紧机构包括螺杆21、多个预紧单元以及支撑架22,支撑架22焊接在内模2两端的内侧壁上,螺杆21的两端通过轴承与支撑架22转动式连接;每个预紧单元均包括预紧连杆23、固定支架24和移动螺母支架25,所述预紧连杆23的一端与固定支架24铰接,预紧连杆23的另一端与移动螺母支架25铰接。

29.本实用新型中底座3为中部通透的兰盘结构,底座3上设置有外模承载台面31、内模承载台面32以及底座定位凸起33,外模1和内膜2分别竖直立放在外模承载台面31、内模承载台面32之上,底座定位凸起33伸入内模2的内侧起到定位的作用;居中定位盖4为中部通透的圆盘式结构,居中定位盖4的外壁周向均布设置有多个定位支脚41,居中定位盖4扣置在内模2的一端,定位支脚41置于外模1内壁与内模2外壁之间起到居中定位的作用。

30.一种预制复合管结构模具的使用方法,包括以下步骤:

31.将底座3平放在地上,采用吊装设备将外模1竖立放置在底座3的外模承载台面31上,使外模1带有余料溢出口13的一端朝上,然后将紧固部11上的所有螺栓紧固,使外模1与底座3之间抱紧固定;

32.采用吊装设备将内模2插入外模1的内侧,使内模2竖立放置在底座3的内模承载台面上;此时内模2的外壁与外模1的内壁之间形成较大的间隙,该间隙称为混凝土填充腔;

33.将玻璃钢管套装在内模2的外侧,使玻璃钢的底端同样至于内模承载台面32上;将钢筋笼(图中未示出)插入混凝土填充腔内,使钢筋笼尽量保持在混凝土填充腔的居中位置,即钢筋笼与外模1内壁之间的距离和钢筋笼与玻璃钢管外壁之间的距离基本相等;

34.将居中定位盖4扣在内模2的顶端,采用扳手顺时针旋转螺杆21,使内模2向外扩张,当内模2的外壁扩张至与玻璃钢管的内壁紧密贴合,居中定位盖4外侧的定位支脚51正好支撑顶住外膜1的内壁,使内模2与外模1实现紧固定位;

35.上述工作步骤完成后,采用混凝土灌浆设备自模具的顶部向混凝土填充腔内灌浆,灌浆的尺度以外模1上端的余料溢出口13右侧边沿(竖立时则为下边沿)为限,否则混凝土浆液将会溢出;

36.灌浆完成后,让其自然凝固10-12小时,混凝土与玻璃钢管凝固再一起,从而形成具有混凝土外管和玻璃钢内管的预制复合管。

37.以上所述仅是本实用新型的较佳实施例,并不对本实用新型做任何限制,凡根据本实用新型技术方案的设计思路做出的任何改动,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1