一种火灾后混凝土板加固结构的制作方法

1.本实用新型涉及混凝土板加固的技术领域,尤其是涉及一种火灾后混凝土板加固结构。

背景技术:

2.在各种灾害中,火灾是最经常、最普遍地威胁公众安全和社会发展的主要灾害之一。火灾是高度频发的灾害,除了造成巨大的人员伤亡和财产损失外,对建筑物自身的损害也不可忽视。研究表明,高温作用下,会对混凝土造成不可逆的损坏,混凝土表面会产生碳化开裂剥落,强度下降。而对于钢筋,若其表面温度未超过600℃,火灾后抗拉强度会有部分回复。

3.目前对于表面最高温度未超过600℃的表面破损的混凝土楼板,一般采用凿除表面松散混凝土,用高强砂浆抹面,之后再粘贴碳纤维布。该工艺需要分两步进行,工期较长,而且高强砂浆与原结构面和板钢筋结合性较差,加上后期粘贴的碳纤维布,三者协同作用性差,耐久性也不好,实际应用效果普通较差,故需要改进。

技术实现要素:

4.本实用新型针对现有技术的问题提供一种火灾后混凝土板加固结构,旨在解决现有技术的技术问题。

5.本实用新型提供的一种火灾后混凝土板加固结构,采用如下的技术方案:

6.一种火灾后混凝土板加固结构,包括设置于所述混凝土板一侧表面的灌浆层,所述灌浆层与所述混凝土板之间固定连接有多根螺栓,所述灌浆层内铺设有钢丝网片,所述混凝土板上预设有钢筋网,所述钢筋网外露于所述混凝土板,外露部分的钢筋网位于所述灌浆层内,所述钢筋网、钢丝网片与所述螺栓相互固定连接。

7.优选地,所述螺栓的直径范围为7-9mm,所述螺栓位于所述混凝土板与所述灌浆层内的部分长度范围均为24-40mm,相邻两根螺栓的距离范围为330-370mm。

8.优选地,所述螺栓位于所述灌浆层的一端凸出于所述钢筋网的表面20-22mm。

9.优选地,所述灌浆层与混凝土板被凿除的部分厚度相等。

10.优选地,所述钢丝网片表面设置有镀锌层。

11.优选地,所述钢丝网片中的网格边长范围为25-28mm。

12.优选地,所述钢丝网片与所述钢筋网之间通过焊接固定连接,所述螺栓与所述钢丝网片之间通过焊接连接。

13.优选地,所述钢丝网片与所述钢筋网上相邻两个焊点的距离范围为200-220mm。

14.优选地,所述混凝土板上背离所述灌浆层的一侧表面设置有多个浇筑口,所述浇筑口用于灌浆层的浇筑,所述浇筑口的直径范围为90-110mm,相邻两个所述浇筑口之间的距离范围为2.9-3m。

15.优选地,所述混凝土板朝向于所述灌浆层的一侧表面设置有多条凿痕。

16.综上所述,本实用新型包括以下至少一种有益技术效果:

17.1.采用镀锌钢丝网片补充因火灾损失的原结构钢筋抗拉强度,使用螺栓并采用植筋工艺将镀锌钢丝网片与混凝土板固定连接起来,加上焊接工艺让原结构保留下来的混凝土与原结构钢筋网及新增加镀锌钢丝网片结合成一体,再浇筑一层厚度不少于30mm高强灌浆料形成灌浆层,从而将螺栓、镀锌钢丝网片与钢筋网紧密包裹起来,进一步促进所有材料协同受力,而灌浆层也充当原结构钢筋及新增镀锌钢丝网片的保护层功能,保证加固结构的耐久性;而高强灌浆料凝固速度快,强度高,在浇筑完24小时就可以达到设计强度并拆除脚手架与模板;加上高强灌浆料本身流动性强,凝固后无收缩性,完成面平整,无需进行砂浆找平即可进行饰面层装修作业,综合所述,此加固方案可以修复因火宅破损楼板问题,并且施工质量和工期也有所保证。

附图说明

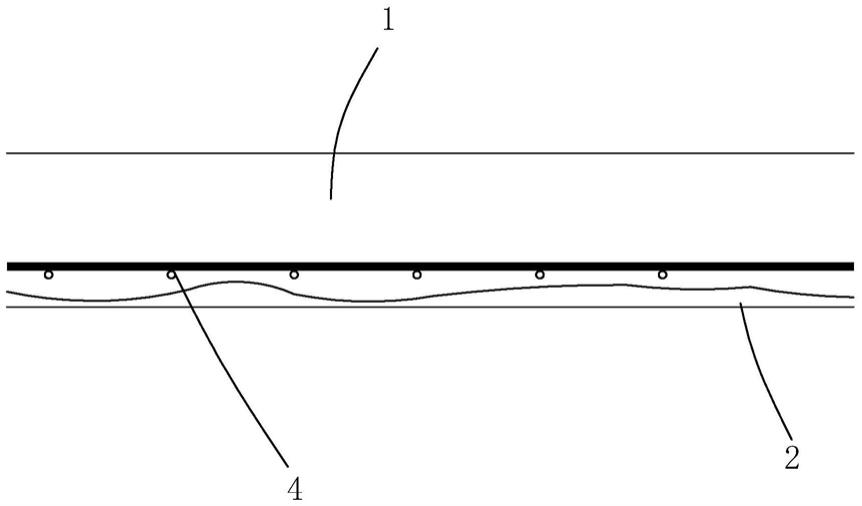

18.图1为本实用新型未加固前的整体结构示意图。

19.图2为本实用新型的侧面剖视示意图。

20.图中:1、混凝土板;2、受损混凝土;3、螺栓;4、钢筋网;5、钢丝网片;6、灌浆层。

具体实施方式

21.以下结合附图1-2对本实用新型作进一步详细说明。

22.本实用新型实施例公开一种火灾后混凝土板加固结构,如图1-2所示,包括设置于混凝土板1一侧表面的灌浆层6,灌浆层6可以在混凝土板1的底部,也可以在混凝土板1的上部。混凝土板1背离灌浆层6的一侧表面开设有多个浇筑口,多个浇筑口呈矩形阵列排布,浇筑口的直径范围为90-110mm,相邻两个浇筑口之间的距离范围为2.9-3m;在本实施例中,浇筑口的直径优选为100mm,相邻两个浇筑口之间的距离为3m。浇筑口的两端贯通于混凝土板1的上下两侧表面,操作人员通过浇筑口从而将高强灌浆料从混凝土板1的一侧表面灌注到混凝土板1的另一侧表面上。

23.参照图1和图2,混凝土板1上预设有钢筋网4,操作人员先凿除混凝土板1上因火灾而受损的受损混凝土2,凿至混凝土板1表面坚硬的部分,且凿至混凝土板1中的部分钢筋网4暴露出来,并且凿除的部分厚度要不低于30mm。操作人员在浇筑灌浆层6时,在混凝土板1凿除了受损部分的一侧设置满堂脚手架,并铺设模板,操作人员从浇筑口浇筑高强灌浆料,并用平板振捣器振捣密实,浇筑高强灌浆料强度不低于c50,并且浇筑得到的灌浆层6与混凝土板1被凿除的部分厚度相等。另外,为了增加灌浆层6与混凝土板1之间的连接强度,混凝土板1朝向于灌浆层6的一侧表面凿有多条凿痕。

24.参照图1和图2,另外,灌浆层6与混凝土板1之间固定连接有多根螺栓3,螺栓3的一端位于混凝土板1内,螺栓3的另一端位于灌浆层6内,操作人员在凿除了混凝土板1受损部分后,在混凝土板1凿除了受损部分的表面上钻出植筋孔,将植筋孔清洗干净,然后将螺栓3的一端查无到植筋孔内,并灌入植筋胶,待植筋胶固化后即可灌注高强注浆料。螺栓3的直径范围为7-9mm,螺栓3位于混凝土板1与灌浆层6内的部分长度范围均为24-40mm,在本实施例中,螺栓3的直径优选为8mm,螺栓3在混凝土板1与灌浆层6内的部分长度均优选为40mm。多根螺栓3在混凝土板1上呈矩形阵列排布,相邻两根螺栓3的距离范围为330-370mm在本实

施例中,相邻两根螺栓3的距离优选为350mm。

25.参照图1和图2,另外,灌浆层6内铺设有钢丝网片5,钢丝网片5沿平行于钢筋网4的方向设置,钢丝网片5内的多根钢丝呈纵横交错设置,钢丝网片5中的多根钢丝之间形成有多个网格,网格的边长范围为25-28mm,在本实施例中,网格的边长优选为25mm。钢丝网片5贴合于钢筋网4,钢丝网片5与钢筋网4之间通过焊接固定连接,钢丝网片5与钢筋网4之间的多个焊点呈矩形阵列排布,相邻两个焊点的距离范围为200-220mm,在本实施例中,相邻两个焊点之间的距离优选为200mm。同时,为了提高钢丝网片5的耐久性,钢丝网片5表面镀有镀锌层;钢丝网片5中的钢丝端部植筋于混凝土板1上,且植筋长度不少于3.0mm。另外,螺栓3与钢丝网片5之间通过焊接连接,并且螺栓3位于灌浆层6的一端凸出于钢筋网4的表面20-22mm,在本实施例中,螺栓3的端部凸出与钢筋网4表面20mm。螺栓3凸出于钢筋网4能使得螺栓3能更好的对钢筋网4进行受力,从而提高加固效果。

26.本实用新型实施例一种火灾后混凝土板加固结构的实施原理为:采用镀锌钢丝网片5补充因火灾损失的原结构钢筋抗拉强度,使用螺栓3并采用植筋工艺将镀锌钢丝网片5与混凝土板1固定连接起来,加上焊接工艺让原结构保留下来的混凝土与原结构钢筋网4及新增加镀锌钢丝网片5结合成一体,再浇筑一层厚度不少于30mm高强灌浆料形成灌浆层6,从而将螺栓3、镀锌钢丝网片5与钢筋网4紧密包裹起来,进一步促进所有材料协同受力,而灌浆层6也充当原结构钢筋及新增镀锌钢丝网片5的保护层功能,保证加固结构的耐久性;而高强灌浆料凝固速度快,强度高,在浇筑完24小时就可以达到设计强度并拆除脚手架与模板;加上高强灌浆料本身流动性强,凝固后无收缩性,完成面平整,无需进行砂浆找平即可进行饰面层装修作业,综合所述,此加固方案可以修复因火宅破损楼板问题,并且施工质量和工期也有所保证。

27.以上所述,仅是本实用新型较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型以较佳实施例公开如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1