冲口折弯型角铝接头及角铝桁架的制作方法

1.本实用新型涉及桁架领域,尤其是一种冲口折弯型角铝接头及角铝桁架。

背景技术:

2.桁架是舞台搭建中必不可少的连接主体,现有桁架两端的接头为不锈钢材质,且具有一定厚度,桁架的杆端在连接接头时只有端面一个方向上的定位,接头定位容易错位,容易导致桁架组装费时,桁架结构稳定性差。

技术实现要素:

3.针对现有技术中存在的不足,本实用新型提供一种冲口折弯型角铝接头及角铝桁架,桁架本体两个方向定位,定位速度准且快,组装效率更高,桁架结构稳定性更好。本实用新型采用的技术方案是:

4.一方面,本技术提出一种冲口折弯型角铝接头,由两个角铝单元焊接而成,任一所述角铝单元包括

5.第一角铝部,所述第一角铝部沿第一方向延伸,所述第一角铝部包括第一侧边和第一底边,所述第一底边垂直连接于第一侧边宽度方向上的一端;

6.第二角铝部,所述第二角铝部沿第二方向延伸,所述第二角铝部包括第二侧边和第二底边,所述第二底边垂直连接于第二侧边宽度方向上的一端;以及

7.第三角铝部,所述第三角铝部沿第一方向延伸,所述第三角铝部包括第三侧边和第三底边,所述第三底边垂直连接于第三侧边宽度方向上的一端;

8.所述第一方向为第一侧边的长度方向,所述第二方向为第二侧边的长度方向,所述第一方向垂直于第二方向;

9.所述第二侧边的两端分别连接第一侧边和第三侧边,所述第二底边的两端分别抵接第一底边和第三底边;

10.所述第二底边与第一底边和第三底边之间均设置间隔部;

11.所述第一个角铝单元中的第一角铝部与第二个角铝单元中的第三角铝部相连接,所述第一个角铝单元中的第三角铝部与第二个角铝单元中的第一角铝部相连接。

12.进一步地,所述间隔部为圆弧形。

13.进一步地,所述第一底边、第二底边和第三底边上均设有至少一个穿孔。

14.另一方面,本技术还提出一种角铝桁架,包括桁架本体和冲口折弯型角铝接头,所述桁架本体沿第三方向延伸,所述桁架本体的两端均设有角铝接头。

15.进一步地,所述桁架本体包括平行设置的第一支撑杆组和第二支撑杆组;

16.所述第一支撑杆组包括两个平行设置的第一支撑杆,所述第一侧边、第二侧边和第三侧边均能够与第一支撑杆的侧面接触,所述第一底边、第二底边和第三底边均能够与第一支撑杆的端面接触;

17.所述第二支撑杆组包括两个平行设置的第二支撑杆,所述第一侧边、第二侧边和

第三侧边均能够与第二支撑杆的侧面接触,所述第一底边、第二底边和第三底边均能够与第二支撑杆的端面接触。

18.进一步地,所述相邻的第一支撑杆和第二支撑杆之间设有至少一组第一加强部;

19.所述第一加强部包括第一加强杆和第二加强杆,所述第一加强杆和第二加强杆呈“八”字形布置,所述第一加强杆的两端分别连接第一支撑杆和第二支撑杆,所述第二加强杆的两端分别连接第一支撑杆和第二支撑杆。

20.进一步地,所述第一加强杆和第二加强杆的横截面形状均为椭圆形。

21.进一步地,两个所述第一支撑杆之间和/或两个所述第二支撑杆之间设有至少一组第二加强部。

22.进一步地,所述第二加强部包括第三加强杆和第四加强杆,所述第三加强杆和第四加强杆呈“八”字形布置;

23.在所述第一支撑杆组中,所述第三加强杆的两端分别连接两个第一支撑杆,所述第四加强杆的两端分别连接两个第一支撑杆;

24.在所述第二支撑杆组中,所述第三加强杆的两端分别连接两个第二支撑杆,所述第四加强杆的两端分别连接两个第二支撑杆。

25.进一步地,所述第三加强杆和第四加强杆的横截面形状均为椭圆形。

26.本实用新型的优点:

27.本技术采用折弯角铝后焊接的方式制成的角铝接头,与原桁架上的角铝接头相比,增加与桁架本体侧面的接触定位,使得桁架本体与角铝接头在组装定位时更快、定位更准确,避免出现错位现象,有利于提高桁架组装的速度,提高桁架结构的稳定性。

附图说明

28.图1为角铝单元的展开图。

29.图2为角铝单元的折弯图。

30.图3为角铝接头本体的平面图。

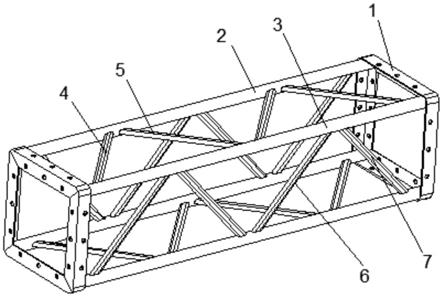

31.图4为角铝桁架的结构图。

32.图中:1-角铝单元,101-第一角铝部,1011-第一侧边,1012-第一底边,102-第二角铝部,1021-第二侧边,1022-第二底边,103-第三角铝部,1031-第三侧边,1032-第三底边,104-间隔部,105-穿孔,2-第一支撑杆,3-第二支撑杆,4-第一加强杆,5-第二加强杆,6-第三加强杆,7-第四加强杆。

具体实施方式

33.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

34.请参阅附图1-3,本技术首先提出一种冲口折弯型角铝接头,由两个角铝单元1焊接而成,任一所述角铝单元1包括第一角铝部101、第二角铝部102以及第三角铝部103;所述第一角铝部101沿第一方向延伸,所述第一角铝部101包括第一侧边1011和第一底边1012,所述第一底边1012垂直连接于第一侧边1011宽度方向上的一端;所述第二角铝部102沿第

二方向延伸,所述第二角铝部102包括第二侧边1021和第二底边1022,所述第二底边1022垂直连接于第二侧边1021宽度方向上的一端;所述第三角铝部103沿第一方向延伸,所述第三角铝部103包括第三侧边1031和第三底边1032,所述第三底边1032垂直连接于第三侧边1031宽度方向上的一端。

35.在本技术中,所述第一方向为第一侧边1011的长度方向,所述第二方向为第二侧边1021的长度方向,所述第一方向垂直于第二方向。

36.为了方便角铝单元1的制备,所述第二侧边1021的两端分别连接第一侧边1011和第三侧边1031,所述第二底边1022的两端分别抵接第一底边1012和第三底边1032;所述第二底边1022与第一底边1012和第三底边1032之间均设置间隔部104。

37.初始状态下,第一角铝部101、第二角铝部102和第三角铝部103呈一条直线布置,第一底边1012和第二底边1022不接触,第二底边1022和第三底边1032不接触;组装时,将第一角铝部101和第三角铝部103分别于第二角铝部102的两端向第一方向折弯90

°

,至第一底边1012接触第二底边1022、第三底边1032接触第二底边1022,完成角铝单元1的制备。

38.在角铝接头的组装焊接时,所述第一个角铝单元1中的第一角铝部101与第二个角铝单元1中的第三角铝部103相连接,所述第一个角铝单元1中的第三角铝部103与第二个角铝单元1中的第一角铝部101相连接。

39.在一些实施例中,第一角铝部101的长度与第三角铝部103的长度相等;如此提高角铝单元1的对称性,方便加工。

40.在一些实施例中,第一角铝部101的长度与第三角铝部103的长度不等,如此方便判断角铝单元1的对接方向,方便组装。

41.在成型的角铝单元1中,所述间隔部104为圆弧形;折弯前,间隔部104为长条形,随着第一角铝部101和第三角铝部103的折弯,间隔部104的形状随之发生变化;间隔部104减小了第一角铝部101与第二角铝部102、第三角铝部103与第二角铝部102之间的连接面积,使折弯操作更省力。

42.在本技术中,所述第一底边1012、第二底边1022和第三底边1032上均设有至少一个穿孔105;通过设置穿孔105方便两个角铝接头在对接时的螺栓等定位件的安装。

43.在一些实施例中,第一底边1012上的穿孔105的数量为两个,第二底边1022上的穿孔105的数量为三个,第三底边1032上的穿孔105的数量为一个。

44.另外,所述第一侧边1011、第二侧边1021和第三侧边1031上也同样设有至少一个穿孔105;通过设置穿孔105方便在桁架叠放时对两个叠放的角铝接头进行定位,以便于螺栓等定位件的安装。

45.请参阅附图4,本技术还提出一种角铝桁架,包括桁架本体和冲口折弯型角铝接头,所述桁架本体沿第三方向延伸,所述桁架本体的两端均设有角铝接头。通过在桁架本体与角铝接头的连接,使得桁架本体于角铝接头的定位面增加,定位更快更准确,另外角铝接头质地轻盈,能够减轻整个桁架的重量,方便运输。

46.在本技术中,所述桁架本体包括平行设置的第一支撑杆组和第二支撑杆组;所述第一支撑杆组包括两个平行设置的第一支撑杆2,所述第一侧边1011、第二侧边1021和第三侧边1031均能够与第一支撑杆2的侧面接触,所述第一底边1012、第二底边1022和第三底边1032均能够与第一支撑杆2的端面接触;所述第二支撑杆组包括两个平行设置的第二支撑

杆3,所述第一侧边1011、第二侧边1021和第三侧边1031均能够与第二支撑杆3的侧面接触,所述第一底边1012、第二底边1022和第三底边1032均能够与第二支撑杆3的端面接触。

47.使用时,两个第一支撑杆2和两个第二支撑杆3围成一个与角铝接头对应的矩形,第一支撑杆2和第二支撑杆3分布在矩形的四个拐角处,对接时,第一支撑杆2或第二支撑杆3的端面与第一底边1012或第二底边1022或第三底边1032接触,第一支撑杆2或第二支撑杆3的侧面与第一侧边1011或第二侧边1021或第三侧边1032接触,以实现两个方向定位桁架本体,增加定位面,提高定位准确性和速度,保证角铝桁架的结构稳定性。

48.为了进一步提高桁架本体的强度,所述相邻的第一支撑杆2和第二支撑杆3之间设有至少一组第一加强部。

49.具体地,所述第一加强部包括第一加强杆4和第二加强杆5,所述第一加强杆4和第二加强杆5呈“八”字形布置,所述第一加强杆4的两端分别连接第一支撑杆2和第二支撑杆3,所述第二加强杆5的两端分别连接第一支撑杆2和第二支撑杆3。

50.在一些实施例中,所述第一加强杆4和第二加强杆5的横截面形状均为椭圆形。

51.为了进一步提高各支撑杆组内的强度,两个所述第一支撑杆2之间和/或两个所述第二支撑杆3之间设有至少一组第二加强部。

52.具体地,所述第二加强部包括第三加强杆6和第四加强杆7,所述第三加强杆6和第四加强杆7呈“八”字形布置。

53.在所述第一支撑杆组中,所述第三加强杆6的两端分别连接两个第一支撑杆2,所述第四加强杆7的两端分别连接两个第一支撑杆2。

54.在所述第二支撑杆组中,所述第三加强杆6的两端分别连接两个第二支撑杆3,所述第四加强杆7的两端分别连接两个第二支撑杆3。

55.在一些实施例中,所述第三加强杆6和第四加强杆7的横截面形状均为椭圆形。

56.在一些实施例中,第一支撑杆2、第二支撑杆3的结构相同且均为圆杆,第一加强杆4、第二加强杆5、第三加强杆6和第四加强杆7的结构相同。

57.综上所述,本技术方便加工组装,定位快速准确,重量轻安装快,整体轻便以便于运输。

58.最后所应说明的是,以上具体实施方式仅用以说明本实用新型的技术方案而非限制,尽管参照实例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的精神和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1