钢管柱法兰连接结构的制作方法

1.本实用新型涉及钢结构连接技术领域,尤其是一种钢管柱法兰连接结构。

背景技术:

2.钢结构因其质量轻、强度高、施工方便而广泛应用于大型厂房、场馆、超高层建筑等领域,而钢管柱的连接一直是现场施工的难点。目前钢管柱的工地拼接主要以焊接的形式进行连接,然而现场施工条件较差,现场焊接对施工质量要求较高,并且焊缝质量的检测较为复杂,难以保证焊接质量。此外,现场施焊节点存在较大的应力,对结构受力产生较大的影响。最后,焊后的钢管柱难以实现重复利用。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种降低现场施工难度的钢管柱法兰连接结构,可以使钢管柱重复利用,且保证连接强度。

4.本实用新型解决其技术问题所采用的技术方案是:钢管柱法兰连接结构,包括第一钢管柱和第二钢管柱,所述第一钢管柱的端部设置有第一隔板,第二钢管柱的端部设置有第二隔板,所述第一隔板的侧面设置有第一传力环,所述第二隔板的侧面设置有第二传力环,第一传力环和第二传力环内部设置有抗剪件,所述第一隔板通过多个高强度螺栓与第二隔板相连,且第一传力环压紧第二传力环。

5.进一步地,所述第一传力环和第二传力环为圆筒,所述第一传力环的内径小于第一钢管柱的内径,第一传力环的外径大于第一钢管柱的外径,且第一传力环与第一钢管柱同轴设置;所述第二传力环的内径小于第二钢管柱的内径,第二传力环的外径大于第二钢管柱的外径,且第二传力环与第二钢管柱同轴设置。

6.进一步地,所述第一传力环的外侧设置有第一平衡环,第二传力环的外侧设置有第二平衡环,所述第一平衡环和第二平衡环压紧接触。

7.进一步地,所述高强度螺栓设置在第一传力环与第一平衡环之间。

8.进一步地,所述抗剪件为抗剪盘,所述抗剪盘的厚度大于第一传力环和第二传力环的厚度,且抗剪盘的厚度小于第一传力环和第二传力环的厚度之和,抗剪件的侧壁与第一传力环和第二传力环的内侧壁贴紧。

9.进一步地,所述第一隔板和第二隔板为圆形钢板。

10.进一步地,所述第一隔板通过全熔透坡口焊焊接于第一钢管柱,第二隔板通过全熔透坡口焊焊接于第二钢管柱。

11.进一步地,所述第一传力环焊接于第一隔板,第二传力环焊接于第二隔板。

12.进一步地,所述第一平衡环焊接于第一隔板,第二平衡环焊接于第二隔板。

13.本实用新型的有益效果是:1、第一钢管柱和第二钢管柱之间通过高强度螺栓连接,施工时可以快速将第一钢管柱和第二钢管柱连接起来,与现场焊接相比,操作更加方便快捷,提高施工效率,且连接质量容易控制;2、使用完成后可以快速拆卸,实现重复使用;3、

钢柱的轴力通过第一传力环和第二传力环传递,剪力通过抗剪件传递,弯矩转化为高强度螺栓的拉压力,连接部位传力明确,连接强度可靠。

附图说明

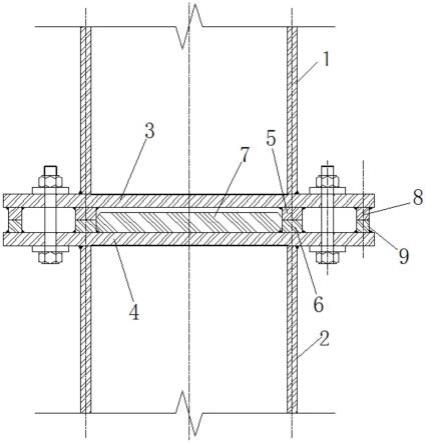

14.图1是本实用新型的剖视示意图;

15.图2是本实用新型的立体示意图;

16.附图标记:1—第一钢管柱;2—第二钢管柱;3—第一隔板;4—第二隔板;5—第一传力环;6—第二传力环;7—抗剪件;8—第一平衡环;9—第二平衡环。

具体实施方式

17.下面结合附图和实施例对本实用新型进一步说明。

18.如图1、图2所示,本实用新型的钢管柱法兰连接结构,包括第一钢管柱1和第二钢管柱2,第一钢管柱1和第二钢管柱2为相互连接的两根柱体,一般是竖直设置。所述第一钢管柱1的端部设置有第一隔板3,第二钢管柱2的端部设置有第二隔板4,具体可以在第一钢管柱1的一端设置第一隔板3,也可以在第一钢管柱1的两端均设置第一隔板3,同样的,可以在第二钢管柱2的一端或者两端设置第二隔板4根据实际施工需要进行设置。

19.第一隔板3和第二隔板4为相同的钢板,可以是正方形钢板,优选采用圆形钢板,该圆形钢板的直径大于第一钢管柱1和第二钢管柱2的外径,并与第一钢管柱1和第二钢管柱2同轴设置,覆盖第一钢管柱1和第二钢管柱2的端面。第一隔板3通过全熔透坡口焊焊接于第一钢管柱1,第二隔板4通过全熔透坡口焊焊接于第二钢管柱2,保证连接强度。

20.所述第一隔板3远离第一钢管柱1的侧面设置有第一传力环5,所述第二隔板4远离第二钢管柱2的侧面设置有第二传力环6,第一传力环5和第二传力环6用于传递第一钢管柱1和第二钢管柱2之间的轴向力,第一传力环5和第二传力环6为相同的环状体,具体可以是矩形筒体,优选为圆筒,且所述第一传力环5的内径小于第一钢管柱1的内径,第一传力环5的外径大于第一钢管柱1的外径,且第一传力环5与第一钢管柱1同轴设置;所述第二传力环6的内径小于第二钢管柱2的内径,第二传力环6的外径大于第二钢管柱2的外径,且第二传力环6与第二钢管柱2同轴设置。第一传力环5和第二传力环6的壁厚大于第一钢管柱1和第二钢管柱2的壁厚,使得第一传力环5和第二传力环6具有较大的接触面积,从而稳定地传递轴向力,提高连接的稳定性。第一传力环5可通过螺钉安装在第一隔板3上,第二传力环6可通过螺钉安装在第二隔板4上,优选的,所述第一传力环5焊接于第一隔板3,第二传力环6焊接于第二隔板4,保证连接强度。

21.第一传力环5和第二传力环6内部设置有抗剪件7,抗剪件7用于传递剪力,提高连接处的强度,可以采用呈十字形、米字形、三角形等形状的架体,优选采用抗剪盘,抗剪盘为圆盘,抗剪件7的侧壁与第一传力环5和第二传力环6的内侧壁紧贴,抗剪件7的直径于第一传力环5和第二传力环6的内径,保证抗剪盘侧壁能够与第一传力环5和第二传力环6内壁紧密贴合,从而传递载荷。所述抗剪盘的厚度大于第一传力环5和第二传力环6的厚度,且抗剪盘的厚度略小于第一传力环5与第二传力环6的厚度之和,该厚度是指轴向上的厚度尺寸。抗剪件7的厚度大,可以同时位于第一传力环5和第二传力环6内部,起到抵抗剪力的作用。

22.在现场安装时,第一传力环5顶紧第二传力环6,第一隔板3再通过多个高强度螺栓

与第二隔板4相连。在施工现场采用高强度螺栓连接第一钢管柱1和第二钢管柱2,与焊接连接相比,操作更加方便安全,各个工种的工人都能够操作,可提高施工效率,且高强度螺栓连接的连接质量容易控制,不会产生焊接应力。且在使用完成后,可以快速将高强度螺栓拆掉,将第一钢管柱1和第二钢管柱2运输至下一个施工场地进行重复使用。

23.为了减小第一隔板3和第二隔板4的弯曲,所述第一传力环5的外侧设置有第一平衡环8,第一平衡环8焊接于第一隔板3,第二传力环6的外侧设置有第二平衡环9,第二平衡环9焊接于第二隔板4,所述第一平衡环8和第二平衡环9压紧接触。所述高强度螺栓设置在第一传力环5与第一平衡环8之间。

24.本实用新型的第一钢管柱1和第二钢管柱2可在工厂批量化生产,第一隔板3、第二隔板4、第一传力环5、第二传力环6、第一平衡环8和第二平衡环9的焊接连接都可以在工厂统一操作,生产效率高,且焊接质量有保障。

25.本实用新型在施工现场的连接方式为:将抗剪件7放入第一传力环5或者第二传力环6内部,将第一传力环5和第二传力环6对准并顶紧,利用多个高强度螺栓将第一隔板3和第二隔板4连接起来。

26.本实用新型不仅拆装方便,还通过第一平衡环8和第二平衡环9有效地减小了第一隔板3和第二隔板4的弯曲,提高了第一隔板3和第二隔板4的弯曲的稳定性;钢柱的轴向力通过第一传力环5和第二传力环6传递,剪力通过抗剪件7传递,弯矩转换为高强度螺栓的拉力与平衡环之间的压力,连接部位传力明确,连接强度可靠。

27.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1