一种设于金属屋面上的天沟结构的制作方法

1.本实用新型涉及建筑施工领域,具体属于一种设于金属屋面上的天沟结构。

背景技术:

2.随着社会的发展,屋顶结构形状多样化,屋顶结构需要解决防水、保温、隔热、降噪、排水以及防火等问题,保证屋顶构件的强度、刚度和整体空间的稳定性。屋面在建筑物的安装中,通常能够起到一个封顶的作用,以此来保证建筑物具有相应的遮阳避雨的作用,随着建筑材料的升级,屋面材料也逐渐由原始的木材、砖块升级为混凝土、金属,其中屋面板相较于其他屋面材料,具有较好的抗裂性,可以减少屋面发生渗水现象,进而保护建筑物内部的干燥程度,因而屋面板的使用频率越来越多,也逐渐受到人们的欢迎,在实际施工工程中,为解决屋面板采光的需要,屋面板与采光顶的结合构造,及屋面板的排水构造施工是应解决的重难点问题。

技术实现要素:

3.本实用新型的目的是提供一种设于金属屋面上的天沟结构,要解决现有技术金属屋面板与采光顶结合构造不合理的技术问题;并解决现有技术金属屋面排水性能差的问题。

4.为实现上述目的,本实用新型采用如下技术方案:

5.一种设于金属屋面上的天沟结构,金属屋面为环形金属屋面,中空部位设有采光顶,金属屋面自采光顶外沿上方延伸至挑檐,其特征在于:包括设于金属屋面与采光顶交接处的内侧天沟,所述内侧天沟远离采光顶的左侧顶面标高高于右侧顶面标高,包括支撑在主体钢结构纵向钢骨之间的底部支撑钢管、设于底部支撑钢管上的天沟钢骨架、敷设在天沟钢骨架内侧和外侧的热镀锌钢板、设于两层热镀锌钢板之间的保温岩棉,其中,左侧天沟外侧热镀锌钢板向上延伸至方管次龙骨形成保温结构与屋面板之间的封口板,右侧天沟外侧热镀锌钢板上方通过异形铝单板封口,所述异形铝单板包括外侧竖向结构、斜向结构和与采光顶铝型材固定的内侧竖向结构,所述斜向结构与所述采光顶下沿平滑斜向过渡。

6.进一步优选地,还包括位于金属屋面低洼处方的外侧天沟。

7.进一步地,所述外侧天沟包括支撑在主体钢结构的纵向钢骨之间的天沟底部支撑钢管、设于天沟底部支撑钢管上的钢骨架、敷设在钢骨架内侧和外侧的热镀锌钢板、设于两层热镀锌钢板之间的保温岩棉,还还包括设于天沟两侧保温结构与屋面板之间、截面为u型的封口铝单板和设于天沟上方、两侧屋面板之间的穿孔铝单板;两侧封口铝单板槽口背向设置,顶面向天沟内侧找坡3%,外侧的热镀锌钢板上翻至所述保温结构顶面上,封口铝单板下侧通过密封胶与热镀锌钢板固定。

8.更加优选地,天沟沟内外侧热镀锌钢板上设有防水结构,防水结构包括内而外顺次设置的聚氨酯防水涂料层、纤维网格布、黄沙层和聚氨酯面漆层,内侧天沟和外侧天沟底部均设有溢流管和落水管。

9.与现有技术相比本实用新型具有以下特点和有益效果:

10.本实用新型天沟包括设于环形金属屋面内低洼处的外侧天沟和设于采光顶下沿的内侧天沟,外侧天沟用于金属屋面排水,内侧天沟主要用于采光顶排水,实现了曲面屋面有效排水,排水效果好,有效防止屋面漏水。

11.本技术的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本技术的研究和实践而为本领域的技术人员所理解。

附图说明

12.图1为本技术涉及的天沟结构的具体应用图示;

13.图2为本技术涉及的金属屋面的结构示意图;

14.图3为图2中a-a部剖视图;

15.图4为本技术涉及的铝单板的结构示意图;

16.图5为本技术涉及的内侧天沟的结构示意图;

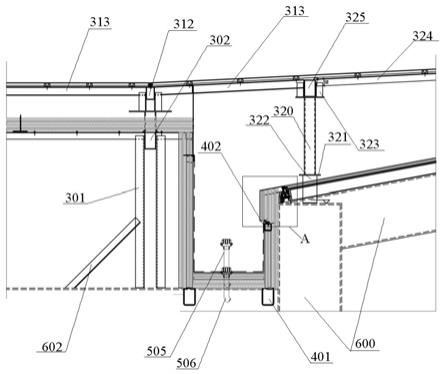

17.图6为图5中a部放大结构示意图;

18.图7为本技术涉及的外侧天沟的结构示意图;

19.图8为本技术涉及的挑檐的结构示意图;

20.图9为本技术涉及的钢筒与钢管位置关系结构图示;

21.图10为本技术涉及的铝型材的结构示意图。

22.附图标记:100-采光顶;101-玻璃面板;102-钢管;103-钢筒;104-h型铝合金压座;105-倒f型铝合金副框;106-铝合金压块;107-螺杆限位件;108-螺母限位件;109-胶条限位槽;110-w型胶条;110-u型槽;111-倒钩状铝合金副框;112-绝缘垫片;113-镀锌扁铁;200-挑檐;201-主檩条;202-竖向转接结构; 203-灯槽;300-金属屋面;301-热镀锌槽钢连接件;302-热镀锌方管主檩条;303-不锈钢螺栓组;304-热镀锌角钢次檩条;306-镀锌钢板;307-锡箔纸保温岩棉;308-岩棉钉;309-方钢管支撑;310-承接钢板;311-热镀锌方钢;312-方管主龙骨;313-方管次龙骨;315-槽钢;316-铝单板;319-加强筋;320-不锈钢圆钢管;321-水平向不锈钢连接板;322-竖向不锈钢连接板;323-热镀锌角钢;324-热镀锌角钢次龙骨;325-环形梁;400-内侧天沟;401-底部支撑钢管;402-天沟钢骨架;403-异形铝单板;500-外侧天沟;501-天沟底部支撑钢管;502-钢骨架;503-穿孔铝单板;504-封口铝单板;505-溢流管;506-落水管;600-主体钢结构;601-牛腿;602-斜向加强支撑。

具体实施方式

23.为使本实用新型实现的技术手段、创新特征、达成目的与功效易于明白了解,下面对本实用新型进一步说明。

24.在此记载的实施例为本实用新型的特定的具体实施方式,用于说明本实用新型的构思,均是解释性和示例性的,不应解释为对本实用新型实施方式及本实用新型范围的限制。除在此记载的实施例外,本领域技术人员还能够基于本技术权利要求书和说明书所公开的内容采用显而易见的其它技术方案,这些技术方案包括采用对在此记载的实施例的做出任何显而易见的替换和修改的技术方案。

25.一种设于金属屋面上的天沟结构,天沟设于金属屋面300与采光顶100交接处、金

属屋面300低洼处,采光顶100和位于金属屋面300中心部位,金属屋面300自采光顶100外沿上方向挑檐200铺设,具体包括位于横纵龙骨下方、采光顶100下沿的内侧天沟400和位于金属屋面300低洼处、横纵龙骨下方的外侧天沟500,内侧天沟400主要用于收集采光顶100处雨水,外侧天沟500主要用于采集金属屋面300处雨水。

26.内侧天沟400远离采光顶100的左侧顶面标高高于右侧顶面标高,内侧天沟400底面几乎紧贴主体钢结构600,因此无需设置竖向转接件,直接在主体钢结构600内设置支撑,具体为,包括支撑在主体钢结构600的纵向钢骨之间的底部支撑钢管401(与热镀锌方管主檩条302材质相同,均为120*80*4mm热镀锌方管)、设于底部支撑钢管401上的天沟钢骨架402、敷设在天沟钢骨架402内侧和外侧的热镀锌钢板、设于两层热镀锌钢板之间的保温岩棉,天沟钢骨架402由50*50*5mm热镀锌钢管拼接而成,包括横纵支撑,此处天沟处热镀锌钢板厚度为3mm,材质为316,内侧天沟400内宽500mm,左侧高800mm,右侧高350mm。左侧天沟外侧(朝向天沟侧)热镀锌钢板向上延伸至方管次龙骨313形成保温结构与屋面板之间的封口板,右侧天沟外侧热镀锌钢板上方通过异形铝单板403封口,异形铝单板403包括外侧竖向结构、斜向结构和与采光顶100铝型材固定的内侧竖向结构,斜向结构与采光顶100下沿平滑斜向过渡。天沟外侧热镀锌钢板上均设有防水材料,防水材料包括由内而外顺次设置的聚氨酯防水涂料、纤维网格布、黄沙层和聚氨酯面漆,此处防水材料应延伸至采光顶100上,内侧天沟400和外侧天沟500底部均设有溢流管505和落水管506。

27.外侧天沟500包括支撑在主体钢结构600的纵向钢骨之间的天沟底部支撑钢管501、设于天沟底部支撑钢管501上的钢骨架502、敷设在钢骨架502内侧和外侧的热镀锌钢板、设于两层热镀锌钢板之间的保温岩棉,还包括设于天沟两侧保温结构与屋面板之间、截面为u型的封口铝单板504和设于天沟上方、两侧屋面板之间的穿孔铝单板503;钢骨架502由50*50*5mm热镀锌钢管拼接而成,两侧封口铝单板504槽口背向设置,顶面向天沟内侧找坡3%,外侧的热镀锌钢板上翻至保温结构顶面上,封口铝单板504下侧通过密封胶与热镀锌钢板固定;天沟外侧热镀锌钢板上均设有防水材料,防水材料包括由内而外顺次设置的聚氨酯防水涂料(厚度为2mm)、纤维网格布、黄沙层和聚氨酯面漆(涂刷两遍),防水材料具体施工方法为:聚氨酯防水涂料涂刷后面洒黄沙满布纤维网格布,之后涂刷聚氨酯面漆两遍,干膜总厚度为80um,颜色为深灰色,上述防水材料施工方法与之相同,防水材料应上返至封口铝单板504和金属屋面300顶面,穿孔铝单板503呈槽口向下的框状,四周及顶面均设有宽度为30mm,长度小于90mm的椭圆穿孔,框状穿孔铝单板503下沿通过角钢与铝单板316固定,防水材料应位于穿孔铝单板503内侧,

28.金属屋面300包括自下而上顺次与主体钢结构600连接的钢转接件、主次檩条结构、铺设在主次檩条结构上的保温结构、龙骨转接件、横纵龙骨和屋面板。

29.钢转接件包括两背向设置的热镀锌槽钢连接件301,热镀锌槽钢连接件301由16#槽钢制作而成,主次檩条结构属于第一层骨架,包括热镀锌方管主檩条302和设于相邻热镀锌方管主檩条302之间的热镀锌角钢次檩条304,相邻热镀锌方管主檩条302呈夹角设置或位于同一直线上,拼接的端部位于两热镀锌槽钢连接件301之间,分别通过不锈钢螺栓组303与两侧热镀锌槽钢连接件301固定,热镀锌方管主檩条302与热镀锌槽钢连接件301采用先螺接后先焊接的固定方式,不锈钢螺栓组303采用2-m16*150不锈钢螺栓组;

30.保温结构包括上下两层镀锌钢板306和上下两层错缝叠加布置于两层镀锌钢板

306之间的锡箔纸保温岩棉307,锡箔纸保温岩棉307通过岩棉钉308与上层镀锌钢板306固定,岩棉钉308@每平方不小于8个,下层镀锌钢板306通过法兰盘自攻钉305与热镀锌方管主檩条302固定,镀锌钢板306厚度为0.6mm,拼接部分叠加不小于50mm,锡箔纸保温岩棉307为50+50mm,容重150kg/m3;本技术中镀锌钢板306与未标号的镀锌钢板为型号相同厚度不同的镀锌钢板。

31.龙骨转接件包括自下而上顺次设于热镀锌方管主檩条302上的方钢管支撑309、设于方钢管支撑309顶面的承接钢板310、垂直设于承接钢板310上的四根热镀锌方钢311,热镀锌方钢311为60*60*4mm热镀锌钢方管;

32.横纵龙骨(第二层骨架)包括端部与两根所述热镀锌方钢311固定的方管主龙骨312和设于相邻方管主龙骨312之间的方管次龙骨313,方管次龙骨313和方管主龙骨312均进行拉弯处理,方管次龙骨313位于屋面环向位置,优选60*60*4mm热镀锌方管,方管主龙骨312位于屋面自中心向外发射状位置,优选90*60*4mm热镀锌方管;

33.屋面板包括铺设在横纵龙骨上的热镀锌钢板、设于方管主龙骨312和方管次龙骨313上的槽钢315和铝单板316,铝单板316为双曲不规则金属板,优选3mm厚氟碳喷涂铝单板,铝单板316四周向下弯折,弯折处内侧与槽钢315翼缘板内侧贴合后通过螺栓固定,弯折处内侧与横纵龙骨之间设有角码,位于采光顶100上方的金属屋面300进行封口处理时,应注意封口板与采光顶100之间预留控水间隙,便于采光顶落水流入环向天沟内,封口板处理与屋面板处理方式相同均包括铝单板和钢骨,槽钢315槽口向上,与方管主龙骨312固定,同为环向设置,内填充结构胶或夜景灯具,铝单板316封口处采用角钢代替槽钢315进行封口处理;

34.采光顶100为拱形,包括网状采光顶主体钢结构和通过铝型材支撑在网状采光顶主体钢结构上的玻璃面板101,网状采光顶主体钢结构由若干三角钢结构拼接而成的拱形结构,每六个三角钢结构围固在钢管102外侧,钢管102顶面通过钢板密封,单块玻璃面板101与三角钢结构形状相适应,每六块玻璃面板101围固在设于钢板上的钢筒103上,玻璃面板101与圆筒103之间应设置密封胶和结构胶,钢筒103顶面密封,底部通过角钢与钢板固定,铝型材设于相邻玻璃面板101拼接缝的下方或玻璃面板101靠近内侧天沟400下沿的下方,包括h型铝合金压座104、倒f型铝合金副框105和用于连接h型铝合金压座104和倒f型铝合金副框105的铝合金压块106,倒f型铝合金副框105的上横部通过双面结构胶固定在玻璃面板101下方,铝合金压块106为t型结构,t型结构横部两侧压固在两侧倒f型铝合金副框105的下横部上,中部通过螺栓与设于h型铝合金压座104横部中心的螺栓槽口106固定, t型结构横部底面、螺栓两侧设有螺杆限位件107,螺栓槽口106包括设于螺栓两侧的螺母限位件108,螺母限位件108顶面为向内凹陷的凹槽,螺杆限位件107底部限位于所述凹槽内,h型铝合金压座104横部上、螺母限位件108两侧分别设有胶条限位槽109,两侧胶条限位槽109之间设有w型胶条110,w型胶条110两侧分别限位在两侧胶条限位槽109内,中部两波谷与h型铝合金压座104横部顶面粘贴,波峰与螺母限位件108顶面粘贴,h型铝合金压座104通过u型槽113与网状采光顶主体钢结构固定,u型槽113槽口向下设置,顶面铺设有绝缘垫片112,h型铝合金压座104横部通过螺杆与u型槽113固定,u型槽113角部为圆角,u型槽113槽口根据需要设置成平面或与斜面(图6为斜面,图10为平面)。

35.此外,位于玻璃面板101靠近内侧天沟400下沿的下方的铝型材的左侧倒f型铝合

金副框105替换为倒钩状铝合金副框111,倒钩状铝合金副框111上竖部与内侧竖部结构通过螺栓固定,上竖部与玻璃面板101之间设有镀锌扁铁113,镀锌扁铁113与u型槽113顶面固定,镀锌扁铁113环向长度为100mm,位于玻璃面板101下沿1/4位点处。

36.热镀锌槽钢连接件301直接与主体钢结构600固定,或与设于主体钢结构600上的牛腿601固定,牛腿601为热镀锌角钢拼接而成三角形支撑结构,位于内侧天沟400处的热镀锌槽钢连接件301与主体钢结构600之间设有斜向加强支撑602,因此处屋面板距离主体钢结构600较远,热镀锌槽钢连接件301较高,因此需要加强热镀锌槽钢连接件301的支撑强度。

37.铝单板316内设有加强筋319,加强筋319端部与弯折处、中部与所述铝单板316底板通过角码和螺栓固定。

38.位于挑檐200处金属屋面300包括设于钢结构梁603之间的主檩条201、通过竖向转接结构202与主檩条201连接的横纵龙骨和铺设在横纵龙骨上的屋面板,位于挑檐200底面的屋面板上设有灯槽203,灯槽203设于相邻铝单板316拼接处,与槽钢315对应设置,钢结构梁603属于主体钢结构600,此处横纵龙骨均由60*60*4mm热镀锌方钢管拉弯制作而成。

39.位于采光顶100上方的龙骨转接件的承接钢板310底面顺次设有不锈钢圆钢管320、水平向不锈钢连接板321和竖向不锈钢连接板322,也即为了适应采光顶100结构,采光顶100上方龙骨转接件与他处龙骨转接件结构不同,竖向不锈钢连接板322穿过玻璃面板101拼接缝与网状采光顶主体钢焊接固定。

40.位于采光顶100的龙骨转接件的承接钢板310顶面设有四根用于固定环形梁325的热镀锌角钢323(也即四根热镀锌方钢311替换为热镀锌角钢323),环形梁325、热镀锌方管主檩条302、主檩条201均由120*80*4mm热镀锌方管制作而成,相邻环形梁325之间连接热镀锌角钢次龙骨324(也即此处方管次龙骨313替换为热镀锌角钢次龙骨324,环形梁325与方管主龙骨312之间连接方管次龙骨313,方管主龙骨312由若干根90*60*4mm热镀锌方管首尾相连拼接而成,热镀锌角钢323和热镀锌角钢次龙骨324均由l50*50*5mm白色氟碳喷涂热镀锌角钢制作而成。

41.下面提供本技术具体实施例:

42.整个屋面除了采光顶全部为双曲不规则金属板,高度0.000-23.542,一共面积约为8500平方,板块规格在1500*2000mm范围左右,共2431块,骨架均为双曲弯弧,所有构件,骨架,铝板加工要求尺寸全部不一样。

43.(1)高精度建模:采用犀牛软件,按照图纸节点去建模,骨架,支座,铝板折边等等对接关系均在模型内部建好模型。精确到所有材料可以按照模型去下单,并对所有材料编号,提供所有固定点位的三维坐标;

44.(2)所有双曲不规则铝板,按照模型分格去下单,加工厂根据模型,去制作高精度木模型,生产完成进行预拼装,防止铝板到屋面安装不上。

45.(3)按照编号加工镀锌钢方通,并进行编号。所有点位按照模型提供坐标,配备全站仪按照犀牛提供的点坐标放线高精度安装,安装完成进行复核。

46.金属屋面安装步骤为:

47.1、第一层骨架安装;

48.2、铁板及保温棉安装;

49.3、第二层骨架安装;

50.4、防水铁板安装;

51.5、铝板安装打胶;

52.6、竣工清理;

53.7、檐口及飘带安装

54.第一层骨架安装主要材料:16#镀锌槽钢(热镀锌槽钢连接件301)、120*80*4mm镀锌方通(热镀锌方管主檩条302),安装顺序按a-b-c-d-ef,ab为同侧热镀锌槽钢连接件301,ef为同侧热镀锌槽钢连接件301,c为热镀锌方管主檩条302与a连接的端点,d为热镀锌方管主檩条302与b连接的端点,e与a相对设置,f与b相对设置。

55.具体步骤为:

56.(1)全站仪定位放点,按bim模型给出的坐标,二维坐标+标高。全站仪放置点根据现场实际情况设置,由于屋面起起伏伏视野不好,应选择建筑的高点,由于穿插作业所以,放置要经常移动。故全站仪高点选择主体钢结构的柱顶,并搭建测量员操作平台。考虑主体结构未闭合,存在一定形变量,要经常的复核放置点的坐标是否移动。钢结构起起伏伏脚手架搭设无法搭设到位,穿插作业人员太多,导致放点人员移动困难。故综上所述,按正常测量仪器增加3倍考虑,以保证工期。

57.(2)屋面穿插作业严重,骨架安装整体性完整,故考虑加工在地面。按bim模型导出的数据对应加工图加工钢材,并安装图纸写上对应编号。

58.(3)ab槽钢安装:对应图纸编号找到相应的坐标点位(坐标点打在主体钢结构梁上),用吊车。吊一根安装一根,一根16#镀锌槽钢(加工构件)对应两个坐标点。安装时用水平尺或者吊锤辅助构件安装时垂直于水平面。主体钢结构钢梁坡度大于15度时,槽钢偏移结构梁底部增加槽钢并增加斜撑,以保证垂直受力,大于0度小于15度时,槽钢底部切斜口,以保证垂直受力。为保证工期槽钢按bim模型加工数据加工,吊装时如遇结构偏差,立即按实际尺寸情况整改,以保证下一道工序的安装。(考虑损耗10%)。

59.(4)cd方通(热镀锌方管主檩条302)安装:对应图纸编号找到相应的坐标点位(坐标点打在槽钢上),用吊车。吊一根安装一根,对穿螺杆辅助定位,一根120*80*4mm镀锌方通(加工构件)对应4个坐标点。4个坐标点其中两个定位方管长度方向,另两个坐标点控制方管表面与完成平行。安装完成后全站仪点坐标进行复核以保证下一道工序安装。

60.(5)复核完成后安装ef槽钢,安装要求垂直水平面,加紧方通。

61.(6)垂直于方通布置5#角铁@575mm,卷尺或者测距仪测量,尺寸返回地面加工并吊装。

62.(7)满焊、焊渣清理、防锈漆。

63.保温棉安装主要材料:0.6mm厚镀锌钢板,300*300*6mm镀锌钢板构件,50mm厚保温棉。安装顺序:铁皮-构件-保温棉。

64.具体步骤为:

65.(1)0.6mm厚镀锌钢板按照5#角钢布置位置错层大于50mm安装,安装顺序从低点往高点安装。1220mm宽镀锌钢板整卷,根据复核尺寸裁剪,采用吊车吊装,用自攻钉安装固定间距小于300mm错位固定,安装前先在铁板搭接位置注胶。安装完成后在接缝部位第二道注胶密封。

66.(2)300*300*6mm镀锌钢板构件安装,根据bim模型提供坐标打点,点位根据构件连接位大小切割0.6mm镀锌钢板开口,焊接安装加工好的构件,满焊,除焊渣,刷防锈漆,开口处打胶密封。

67.(3)50mm厚保温棉安装,岩棉钉打胶固定每平方不少于8个,待胶干以后切割岩棉安装,上下两层保温棉需大于50mm错缝打胶,面层保温棉有铝箔纸,拼缝为密缝。

68.第二层骨架安装主要材料:90*60*4mm镀锌方通(提前按bim模型数据加工好,为上述方管主龙骨312),60*60*4mm镀锌方通(提前按bim模型数据加工好,为上述方管次龙骨313),5#镀锌角铁(为用于固定铝单板的角码)连接件。安装顺序:打点-90*60*4mm镀锌方通-60*60*4mm镀锌方通-复核。

69.具体步骤为:

70.(1)全站仪根据bim模型提供坐标点打点,点位标在300*300镀锌钢板上面,二维坐标+标高,如先打y90-0008a和y90-0006b的点。根据点位标高加工好的5#角钢连接件,在300*300镀锌钢板上面画好90*60*4mm镀锌方通的投影位置,点焊固定一侧5#角钢连接件,利用水平尺辅助定位90*60*4mm镀锌方通(考虑负偏差),点焊固定90*60*4mm镀锌方通。再次打点y90-007a和y90-0005b,两种情况:1、点位在方管上表皮端头的中点说明安装正确,加上另一侧5#角钢连接件满焊;2、点位不在在方管上表皮端头的中点,根据点位位置调整点焊固定好的构件,调整完成后再加上另一侧5#角钢连接件满焊。安装时需注意方管拱高方向。

71.(2)根据点位点y90-007a和y90-0005b相应偏移安装,60*60*4mm镀锌方通。安装时需注意灯带位置需抬高30mm安装。

72.(3)整体安装完成后,根据点位放点复核铝板安装位置是否在龙骨中线。如发现偏移,则重新调整骨架,调整完成后整体满焊,除焊渣,刷防锈漆。防坠不锈钢安装,防雷安装预留

73.防水铁板安装主要材料:0.4mm厚镀锌钢板;密封胶

74.具体步骤为:

75.(1)1220mm宽镀锌钢板整卷,根据复核骨架尺寸裁剪,用自攻钉抹胶安装固定间距小于300mm错位固定,安装前先在铁板搭接位置及骨架上表面注胶。安装完成后在接缝部位第二道注胶密封。

76.铝板安装打胶主要材料:3mm厚双曲铝单板;密封胶

77.具体步骤为:

78.(1)安装前,先根据bim模型提供的安装控制点,放点标在0.4mm厚镀锌铁皮上面。同时复核铝单板直边的尺寸。

79.(2)铝板板块较大,且容易变形,故选择吊装,吊一块安装一块。骨架安装时有控制负偏差,安装铝板时用胶垫片调整高度。

80.(3)接防雷,清理胶缝,塞泡沫棒,打胶。

81.本项目檐口及飘带骨架与主体钢结构干涉比较严重,意味着铝板安装无调整空间,骨架需根据现场实际干涉位置,切断再安装。点焊安装再根据bim模型提供的铝板安装控制点,调整骨架,调整完成后再满焊。

82.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用

新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1