通风超材料单胞结构及通风声屏障的制作方法

1.本技术涉及噪声治理设备技术领域,尤其涉及一种通风超材料单胞结构及通风声屏障。

背景技术:

2.日常生活中人们经常遇到打开窗户特别吵闹,关闭窗户特别闷热的问题。由于通风、透光与隔声性能的矛盾,微型化自由流动结构的高效宽带隔声性能一直是声学工程应用中的难题。传统的吸声器可以充分衰减声波,但由于声波可以在任何小孔之间传播,若想隔绝声音,需要封闭的厚重的墙体才能隔绝大部分的声波,但势必阻碍流体流动。

3.尽管近年来已经发现了不同类型的具有适当降噪和通风、光照性能的通风超材料吸收体,但其存在开放面积比小、隔声效率不高的缺陷。声学超材料吸声器在通风与吸收性能之间难以找到一个较好的平衡点,限制了其在通风环境中的应用。

技术实现要素:

4.本技术提供一种通风超材料单胞结构及通风声屏障,能够兼顾空气的高效流通与声音隔绝。本技术的技术方案如下:

5.本技术的第一方面,提供了一种通风超材料单胞结构,所述通风超材料单胞结构为亚波长空心结构,包括:

6.外壳,限定出第一通道;

7.内壳,设置在所述第一通道内,所述内壳限定出第二通道,所述第二通道的中心线与所述第二通道的中心线重合,所述第二通道的入口与所述第一通道的入口平齐,所述第二通道的出口与所述第一通道的出口平齐;

8.隔声模组,连接所述外壳的内壁与所述内壳的外壁,所述隔声模组在所述外壳与所述内壳之间构造出第三通道,所述第三通道的入口靠近所述第一通道的入口,所述第三通道的出口靠近所述第一通道的出口,所述第三通道的传声路径长于所述第二通道的传声路径。

9.在一种可选的实现方式中,所述隔声模组包括第一隔板、第二隔板和至少一块中间隔板,所述第一隔板具有导入口,所述第二隔板具有导出口;所述第一隔板设置在所述第一通道的入口处,所述第二隔板设置在所述第一通道的出口处,所述至少一块中间隔板处于所述第一隔板与所述第二隔板之间,并沿所述内壳的外壁间隔排列;

10.所述第一隔板的导入口为所述第三通道的入口,所述第二隔板的导出口为所述第三通道的出口。

11.在一种可选的实现方式中,所述第一隔板、所述至少一块中间隔板和所述第二隔板依次相连,构成螺旋形隔板。

12.在一种可选的实现方式中,所述第一隔板、所述第二隔板和所述中间隔板均设有缺口,所述第一隔板及所述第二隔板的缺口均与相邻的中间隔板的缺口相互错开,并且,相

邻两个中间隔板上的缺口相互错开;所述第一隔板的缺口为所述导入口,所述第二隔板的缺口为所述导出口。

13.在一种可选的实现方式中,所述第一隔板、所述第二隔板和所述中间隔板均设有至少一个通孔,所述第一隔板及所述第二隔板的通孔均与相邻的中间隔板的通孔相互错开,并且,相邻两个中间隔板上的通孔相互错开;

14.所述第一隔板的通孔为所述导入口,所述第二隔板的通孔为所述导出口。

15.在一种可选的实现方式中,所述内壳与所述外壳同心。

16.在一种可选的实现方式中,所述内壳的形状为圆形、方形、五边形、六边形、八边形、扇形或心形;所述外壳的形状为方形、五边形、六边形、八边形、扇形、圆形或心形。

17.本技术的第二方面,提供了一种应用上述第一方面所述的通风超材料单胞结构的通风声屏障,包括多个通风超材料单胞结构,多个所述通风超材料单胞结构拼接构成隔声面板,其中,各通风超材料单胞结构的消声频率相同或者不同。

18.在一种可选的实现方式中,多个所述通风超材料单胞结构的外壳相互拼接或者通过连接件相互连接。

19.在一种可选的实现方式中,还包括可移动的框架,所述隔声面板设置在所述框架内。

20.本技术提供的技术方案至少带来以下有益效果:

21.本技术提供的通风超材料单胞结构为亚波长空心结构,其内壳具有第一通道,隔声模组在内壳与外壳之间构造出第三通道,气流可以无阻碍的穿过第一通道,实现良好的通风效果,与此同时,由于该亚波长结构下第三通道的传声路径比第一通道的传声路径更长,通过第一通道的声波与通过第三通道的声波存在相位差,进而在特定频率范围内产生相消干涉,降低声波能量,实现降噪效果。

22.本技术提供的通风超材料单胞结构不仅具有通风、透光和抑制噪声的优势,还具有结构简单、体积轻巧、易于拼接组装的特点,可以应用于室内、建筑墙体及工业隔声罩结构中。还可以根据需要抑制的声音频段,调整通风超材料单胞结构的尺寸,提升对特定频率声音的抑制效果。

23.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

附图说明

24.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理,并不构成对本技术的不当限定。

25.图1是根据一示例性实施例示出的一种通风超材料单胞结构的正视图;

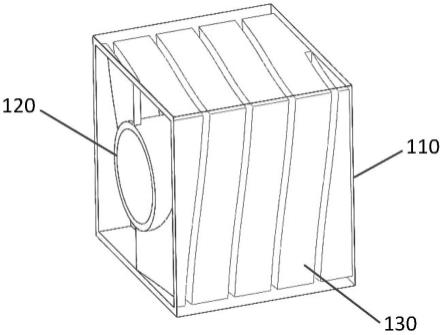

26.图2是根据一示例性实施例示出的一种通风超材料单胞结构的立体图;

27.图3是根据一示例性实施例示出的一种通风超材料单胞结构的正视图;

28.图4是图1示出的一种通风超材料单胞结构的comsol仿真结果;

29.图5是图1示出的不同螺距的通风隔声单元的comsol仿真结果对比图;

30.图6是根据一示例性实施例示出的一种通风超材料单胞结构的立体图;

31.图7是根据一示例性实施例示出的隔声模组与内壳组装的结构示意图;

32.图8是图6示出的一种通风超材料单胞结构的comsol仿真结果;

33.图9是图6示出的不同孔径的通风超材料单胞结构的comsol仿真结果对比图;

34.图10是根据一示例性实施例示出的一种通风超材料单胞结构的立体图;

35.图11是根据一示例性实施例示出的隔声模组与内壳组装的结构示意图;

36.图12是根据一示例性实施例示出的一种通风超材料单胞结构的正视图;

37.图13是图10示出的一种通风超材料单胞结构的comsol仿真结果;

38.图14是图10示出的不同燕尾开口的通风超材料单胞结构的comsol仿真结果对比图;

39.图15是根据一示例性实施例示出的一种隔声面板的结构示意图;

40.图16是根据一示例性实施例示出的一种隔声面板的结构示意图;

41.图17是根据一示例性实施例示出的一种通风声屏障的结构示意图。

42.图中:100-通风超材料单胞结构,110-外壳,120-内壳,121-第二通道,130

‑ꢀ

隔声模组,131-第一隔板,132-中间隔板,133-第二隔板,134-第三通道,135

‑ꢀ

导入口,136-导出口,137-通孔,138-缺口,200-框架,300-隔声面板。

具体实施方式

43.为了使本领域普通人员更好地理解本技术的技术方案,下面将结合附图,对本技术实施例中的技术方案进行清楚、完整地描述。

44.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施例能够以除了在这里图示或描述的那些以外的顺序实施。以下示例性实施例中所描述的实施方式并不代表与本技术相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本技术的一些方面相一致的装置和方法的例子。

45.在现有的方案中,隔音装置的厚度和其通风能力之间一直存在权衡,限制了它们在高通风环境中控制宽带声音的潜力。通常情况下,隔音可以通过主动和被动方法来实现。与主动方法相比,主动方法需要复杂和昂贵的电子系统,使用被动结构提供了简单的解决方案,更容易在实践中应用。然而,被动方法通常必须通过插入层状材料来依赖阻抗失配,如果使用天然材料,就波长而言,这将是庞大的。虽然超材料的进步已经克服了自然界中有限的声学特性的问题,并使隔音结构的厚度和质量密度都有了实质性的降低,例如使用薄膜型声学超材料,但仍然有一个基本的限制,即插入的自然或人工材料必然会导致周围空气的不连续性,使它们在需要通风的环境中不实用,体积庞大,依赖于角度,不适用于自由空间。

46.本实用新型实施例提供一种基于类法诺干涉效应的通风超材料单胞结构及通风声屏障,实现允许气流、光照通过的同时屏蔽外界噪声的效果。

47.本实用新型实施例提供的通风超材料单胞结构为亚波长空心结构,包括外壳、内壳和隔声模组,其中,外壳限定出第一通道;内壳设置在第一通道内,内壳限定出第二通道,第二通道的中心线与第二通道的中心线重合,第二通道的入口与第一通道的入口平齐,第二通道的出口与第一通道的出口平齐;隔声模组连接外壳的内壁与内壳的外壁,隔声模组

在外壳与内壳之间构造出第三通道,第三通道的入口靠近第一通道的入口,第三通道的出口靠近第一通道的出口,第三通道的传声路径长于第二通道的传声路径。

48.其中,亚波长是指结构的特征尺寸与工作波长相当或更小的周期(或非周期)结构。将隔声单元结构设计为亚波长空心结构,可以对工作波长起到抑制作用,在声影区实现宽频带隔声,隔声效率高。

49.内壳的形状可以为圆形、方形、五边形、六边形、八边形、扇形、心形等形状。外壳的形状可以为方形、五边形、六边形、八边形、扇形、圆形、心形等形状。内壳与外壳的形状可以相同也可以不相同。内壳和外壳上各部分的壁厚可以相同或者不相同,在壁厚相同情况下,内壳与外壳同心,在壁厚不同情况下,内壳与外壳不同心,只需确保第二通道与第一通道的中心线重合即可。

50.隔声模组包括第一隔板、第二隔板和至少一块中间隔板,第一隔板具有导入口,第二隔板具有导出口;第一隔板设置在第一通道的入口处,第二隔板设置在第一通道的出口处,至少一块中间隔板处于第一隔板与第二隔板之间,并沿内壳的外壁间隔排列;第一隔板的导入口为第三通道的入口,第二隔板的导出口为第三通道的出口。将导入口占第一隔板的比例视为开口率,隔板的开口率越大第一段消声频带的带宽越大,但消声量会减小,开口率100%时,失去消声作用。

51.本技术实施例提供的通风超材料单胞结构为亚波长空心结构,其内壳具有第一通道,内壳与外壳之间具有第三通道,一方面,气流可以无阻碍的穿过第一通道,实现良好的通风、采光效果,另一方面,由于该亚波长结构下第三通道的传声路径比第一通道的传声路径更长,声波通过第二通道时相位不变,可视为连续状态,而声波通过第三通道时由于距离的不同而对应于离散状态,声波通过这两个区域在出口处具有不同的相位,系统的离散和连续状态相互干扰形成不对称的线性,从而在出口处发生相消干涉,减弱声压。本技术实施例提供的通风超材料单胞结构兼具通风、透光和抑制噪声的优势,其结构简单、体积轻巧、易于拼接组装,可以应用于室内、建筑墙体及工业隔声罩结构中。

52.在一种可能的实现方式中,第一隔板、至少一块中间隔板和第二隔板依次相连,构成螺旋形隔板。

53.图1-2示出了一种通风超材料单胞结构。请参见图1和图2,该通风超材料单胞结构为亚波长空心结构,包括外壳、内壳和隔声模组,外壳和内壳均为两端开口的空心柱状结构,外壳限定出第一通道,内壳设在在外壳的第一通道内并与外壳同心,内壳限定出第二通道,第二通道的中心线与第一通道的中心线重合,隔声模组包括螺旋形隔板,将螺旋形隔板靠近第一通道入口的一段视为第一隔板、靠近第一通道出口的一段视为第二隔板、中间部分视为中间隔板,第一隔板和第二隔板均不完全遮蔽外壳与内壳之间的截面区域,从而可以使声波通过螺旋形隔板。

54.制造过程中,可以先将螺旋形隔板与内壳一体成型,再胶接于外壳中。内壳的截面形状可以为圆形,外壳的截面形状可以为矩形(如图1所示)或者六边形(如图3所示)。

55.图3示出了螺旋形隔板的厚度为52mm情况下,通风超材料单胞结构的 comsol仿真结果,声波沿螺旋形隔板限定的螺旋形路径传导,系统激发出的单极子模式与偶极子模式,形成有效地反射,在800-1250hz频率范围内的传递损失幅值均达到15db以上。

56.本实施例中,螺旋形隔板的厚度和螺距可调,具体可以根据噪声频谱特性设计隔

板厚度和螺距,以达到对特定频段声音的抑制。图4示出了螺旋形隔板厚度相同,螺距分别为12.5mm、8.33mm、4.25mm的情况下,通风超材料单胞结构的comsol仿真结果,结果显示,在螺旋形隔板厚度一定的情况下,螺距越小,消声频率越低。进一步可知,将不同螺距的通风超材料单胞结构组合可以形成宽频带的隔声面板。

57.在一种可能的实现方式中,第一隔板、第二隔板和中间隔板均设有至少一个通孔,第一隔板及第二隔板的通孔均与相邻的中间隔板的通孔相互错开,并且,相邻两个中间隔板上的通孔相互错开;第一隔板的通孔为导入口,第二隔板的通孔为导出口。

58.图6-7示出了一种通风超材料单胞结构,该通风超材料单胞结构为亚波长空心结构,包括外壳、内壳和隔声模组,外壳和内壳均为两端开口的空心柱状结构,外壳限定出第一通道,内壳设在在外壳的第一通道内并与外壳同心,内壳限定出第二通道,第二通道的中心线与第一通道的中心线重合,隔声模组包括靠近第一通道入口的第一隔板、靠近第一通道出口的第二隔板以及处于第一隔板与第二隔板之间的中间隔板,第一隔板、中间隔板和第二隔板沿内壳轴线方向阵列,第一隔板、第二隔板和中间隔板上均设有通孔,并且,第一隔板、第二隔板和中间隔板上通孔位置分布不同,中间隔板与第一隔板及第二隔板的通孔位置相互错开,通孔的直径、隔板的穿孔率、通孔的位置分布以及隔板的厚度均可调。通孔的形状可以为圆形、三角形、矩形、椭圆形等形状。

59.图8示出了图6所示的通风超材料单胞结构的comsol仿真结果,仿真结果显示:通风超材料单胞结构对1600-2300hz频率范围内的消声量均达到了10db。

60.图9示出了圆形通孔直径分别为3mm、4mm、5mm的情况下,通风超材料单胞结构的comsol仿真结果,结果显示:圆形穿孔直径越大、穿孔数量越多,消声频率向高频偏移。中间隔板数量越多消声频率范围越广,但消声量会下降。

61.在一种可能的实现方式中,第一隔板、第二隔板和中间隔板均设有缺口,第一隔板及第二隔板的缺口均与相邻的中间隔板的缺口相互错开,并且,相邻两个中间隔板上的缺口相互错开;第一隔板的缺口为导入口,第二隔板的缺口为导出口。

62.图10-12示出了一种通风超材料单胞结构,该通风超材料单胞结构为亚波长空心结构,包括外壳、内壳和隔声模组,外壳和内壳均为两端开口的空心柱状结构,外壳限定出第一通道,内壳设在在外壳的第一通道内并与外壳同心,内壳限定出第二通道,第二通道的中心线与第一通道的中心线重合,隔声模组包括靠近第一通道入口的第一隔板、靠近第一通道出口的第二隔板以及处于第一隔板与第二隔板之间的中间隔板,第一隔板、中间隔板和第二隔板沿内壳轴线方向阵列,第一隔板、第二隔板和中间隔板上均设有缺口,并且,第一隔板、第二隔板和中间隔板上缺口位置分布不同,中间隔板与第一隔板及第二隔板的缺口位置相互错开,缺口的形状、大小、隔板的开口率以及隔板的厚度均可调。缺口的形状可以为燕尾形,图11所示,中间隔板的燕尾形开口与两侧隔板的燕尾形开口之间的位置呈180

°

相互错开。燕尾形开口的张开角度可调,图12所示燕尾形张开角度的开口为120

°

,可以根据消声需要,对燕尾张开角度进行调整

63.图13示出了图10所示的通风超材料单胞结构的comsol仿真结果,仿真结果显示:通风超材料单胞结构对1450-3100hz频率范围内的消声量均达到了 7db。

64.图14示出了燕尾形张开角度分别为90

°

、120

°

和160

°

的情况下,通风超材料单胞结构的comsol仿真结果,结果显示:内外壳间,燕尾形隔板开口的面积越大,消声频率向高频

偏移,完全开口时失去消声效果;中间隔板数量越多消声频率范围越广,但消声量会下降。

65.本实用新型实施例还提供了一种应用上述的通风超材料单胞结构的通风声屏障,该通风声屏障包括多个通风超材料单胞结构,多个通风超材料单胞结构拼接构成隔声面板,其中,各通风超材料单胞结构的消声频率可以相同或者不同。

66.其中,多个通风超材料单胞结构的外壳可以相互拼接或者通过连接件相互连接。如图15所示,外壳为矩形结构时,相邻通风超材料单胞结构的外壁相互接触,可以实现无缝拼接,形成隔声面板。如图16所示,外壳为六边形结构时,相邻通风超材料单胞结构的外壁互相贴合,形成蜂窝状结构。当然,也可以设计贴合通风超材料单胞结构的连接件,相邻通风超材料单胞结构通过连接件相连,构成隔声面板。

67.请参见图17,该通风声屏障还可以包括可移动的框架,隔声面板设置在框架内。此结构使通风声屏障移动方便,进一步增加应用范围。

68.本领域技术人员在考虑说明书及实践这里公开的实用新型后,将容易想到本技术的其它实施方案。本技术旨在涵盖本技术的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本技术的一般性原理并包括本技术未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本技术的真正范围和精神由下面的权利要求指出。

69.应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本技术的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1