一种陶瓷环的生产设备的制作方法

1.本实用新型涉及陶瓷环制造技术领域,更具体涉及一种陶瓷环的生产设备。

背景技术:

2.传统的陶瓷环生产方式有两种,一种是热压直接成型法,另一种是冷压做成毛坯再经过烧制成瓷后数控加工螺纹、台阶外圆。

3.热压直接成型法,是将液态的陶瓷体高压注入模腔成型。其主要缺点是:排蜡时间长,良品率低,产品尺寸精度差,产品密度差等。这样会导致成品使用性能降低,报废率高。如果对产品的精度要求高,该方法成型出来的产品尺寸得不到保障,无法使用。

4.冷压成坯并烧制成瓷后精加工,其主要缺点是,后期数控精加工的加工时间长、能耗高、加工成本高,且陶瓷成瓷后的特性无法高速加工。因此,该方式的生产周期太长,不适合大批量生产。

技术实现要素:

5.为了解决上述问题,本实用新型提供了一种陶瓷环的生产设备,先用生坯成型模具干压出坯体,利用特制的弹性夹具夹持坯体进行数控精加工,然后再烧结成瓷,得到的产品密度高、精度高,在成瓷前完成精加工,大大缩短了加工周期,提高了生产效率。

6.根据本实用新型的一个方面,提供了一种陶瓷环的生产设备,包括生坯成型模具和坯体加工装置,生坯成型模具用于坯体成型,坯体加工装置用于成型后坯体的加工;

7.生坯成型模具包括上模、中模、下模和中芯棒,中模内设有模腔,上模和下模分别可升降位于模腔的正上方和正下方,中芯棒从下模底部插入并贯穿下模的中心,合模时,下模的上部进入模腔,中芯棒贯穿下模置于模腔内,模腔内填充填料,上模的下部进入模腔,中芯棒的上部置于上模中,上模和下模相向运行压制成坯体;

8.坯体加工装置包括数控机床气动夹头、弹性夹具和数控机床刀座,弹性夹具装夹于数控机床气动夹头,坯体装配于弹性夹具内,数控机床刀座安装有刀具。

9.在一些实施方式中,生坯成型模具还包括侧通孔芯棒,侧通孔芯棒从下模底部插入、且贯穿模腔进入上模。

10.在一些实施方式中,生坯成型模具还包括侧盲孔芯棒,侧盲孔芯棒从下模底部插入模腔、且侧盲孔芯棒插入模腔的长度可调节。

11.在一些实施方式中,合模时,中芯棒的上部与中模的上表面齐平,侧通孔芯棒的上部与中模的上表面齐平。

12.在一些实施方式中,弹性夹具包括固定部和夹持部,固定部和夹持部的外径不同形成台阶状,夹持部内设有台阶孔以夹持坯体,固定部设有第一开口槽,夹持部设有第二开口槽,且第二开口槽延伸至固定部,第一开口槽和第二开口槽错位设置,第一开口槽和第二开口槽内可填充高弹橡胶。

13.在一些实施方式中,刀具包括外圆刀具、内孔刀具、内孔锥度刀具、内孔切槽刀具

和内孔螺纹刀具。

14.与现有技术相比,本实用新型的有益效果是:本实用新型提供的生坯成型模具运作过程简单,上模和下模同步相向运动压制成坯体,这样压制出来的坯体密度均匀,坯体成型后,上模和下模保持相对位置不变且同时向上移动,使坯体脱离中模的模腔后再快速使上模移走、取出坯体,这样上模、下模和坯体同步顶出,可以减少坯体在顶出过程中与中模、中芯棒因摩擦产生的震动造成坯体内部裂纹的几率,提高坯体的良品率。该生坯成型模具还可利用侧通孔芯棒和侧盲孔芯棒加工出小直径的通孔和盲孔。利用填充有高弹橡胶的弹性夹具将坯体装夹到数控机床上直接进行精加工,在烧结成瓷前完成精加工,坯体易切削、加工速度快。利用本实用新型提供的陶瓷环生产设备生产时无需排蜡,节约了能耗,对未烧结的坯体进行精加工,一次装夹可完成8道工序,且特殊的弹性夹具不会损伤坯体结构,且大大提高了生产效率,适合批量化生产,且成品精度高、良品率高。

附图说明

15.图1是本实用新型最终制得的陶瓷环的结构示意图,其中1-1是陶瓷环的左视图,1-2是陶瓷环的内部结构示意图;

16.图2是坯体的结构示意图,其中2-1是坯体的俯视图,2-2是坯体的内部结构示意图;

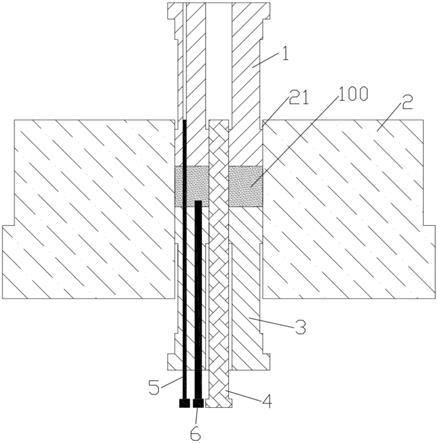

17.图3是生坯成型模具的结构示意图;

18.图4是坯体加工装置的结构示意图;

19.图5是弹性夹具的结构示意图,其中5-1是第二开口槽在夹持部的分布示意图、5-2是弹性夹具的内部示意图、5-3是第一开口槽在固定部的分布示意图;

20.图6是弹性夹具的立体结构示意图。

具体实施方式

21.下面结合具体实施方式对本实用新型作进一步的说明。

22.如图3和4所示,本实用新型所述一实施方式的一种陶瓷环的生产设备,其包括生坯成型模具和坯体加工装置,生坯成型模具用于坯体100成型,坯体加工装置用于成型后坯体100的精加工。

23.如图3所示,生坯成型模具包括上模1、中模2、下模3和中芯棒4,上模1、中模2、下模3和中芯棒4均独立的连接有驱动器(图未示出),在驱动器的驱动下能够独立的上升或者下降。中模2内具有模腔21,上模1和下模3分别可升降位于模腔21的正上方和正下方,模腔21可供上模1的下部、下模3的上部通过。中芯棒4从下模3底部插入,中芯棒4可贯穿下模3的中心。合模时,下模3的上部进入模腔21,中芯棒4贯穿下模3置于模腔21 内,模腔21内填充填料,上模1的下部进入模腔21,中芯棒4的上部置于上模1中,上模1和下模3相向运行压制成坯体100(图2所示)。

24.如图4所示,坯体加工装置包括数控机床气动夹头7、弹性夹具8和数控机床刀座9。弹性夹具8装夹于数控机床气动夹头7,坯体100装配于弹性夹具8内,数控机床刀座9安装有外圆刀具91、内孔刀具92、内孔锥度刀具 93、内孔切槽刀具94和内孔螺纹刀具95。

25.如图3所示,生坯成型模具还包括侧通孔芯棒5,侧通孔芯棒5具有独立的驱动器

(图未示出)。侧通孔芯棒5从下模3底部插入,可贯穿模腔21 进入上模1。通过侧通孔芯棒5可成型出小直径的通孔101(图2所示)。

26.如图3所示,生坯成型模具还包括侧盲孔芯棒6,侧盲孔芯棒6具有独立的驱动器(图未示出)。侧盲孔芯棒6从下模3底部插入模腔21,且侧盲孔芯棒6插入模腔21的长度可调节。通过侧盲孔芯棒6可成型出盲孔102,可调节侧盲孔芯棒6插入模腔21的长度,来得到不同深度的盲孔102(图2 所示)。

27.如图3所示,在合模时,中芯棒4的上部、侧通孔芯棒5的上部与中模 2的上表面齐平,通过中芯棒4成型出坯体100的中心孔,通过侧通孔芯棒5 成型出坯体100的侧边通孔101。

28.如图4至6所示,弹性夹具8包括固定部81和夹持部82,固定部81和夹持部82的外径不同形成台阶状。夹持部82内具有台阶孔83以夹持坯体 100,固定部81开设有多个均匀分布的第一开口槽84,夹持部82设有多个均匀分布的第二开口槽85,且第二开口槽85延伸至固定部81,第一开口槽 84和第二开口槽85错位设置。第一开口槽84和第二开口槽85内填充有高弹橡胶(图未示出),高弹橡胶使得第一开口槽84和第二开口槽85封闭,避免开口槽处的边缘损伤坯体100,也保证了第一开口槽84和第二开口槽85 在受到挤压时能够允许弹性夹具8内径变小。安装坯体100时,将坯体100 放置于夹持部82内的台阶孔83处,然后通过数控机床气动夹头7快速夹紧弹性夹具8,以实现对坯体100的夹持。弹性夹具8采用弹性金属材质,比如弹簧钢材质,利用金属的弹性抵消掉大部分机械的夹持力只保留微小的夹持力,保证了坯体100能夹紧又不被夹碎,同时也保证了反复装夹的精度及装卸速度。

29.采用上述陶瓷环的生产设备,制备陶瓷环的生产工艺,结合图1至4具体阐述,该生产工艺包括如下步骤:

30.s1:上模1处于初始状态、位于模腔21的正上方,驱动下模3位置上升,下模3的上部进入中模2的模腔21,中芯棒4从下模3底部进入并贯穿下模3到达模腔21内,中芯棒4在模腔21内的高度需高于成型后坯体100 的厚度,本实施例中,中芯棒4的上部与中模2的上表面齐平,中芯棒4的外壁、下模3的上表面与模腔21形成供填料投放的装料空间;

31.s2:用填料设备向装料空间内投放用于制备坯料的粉末状原料;在完成步骤s2向装料空间内投放粉末状原料的操作后暂停一秒钟,再退回填料设备,保证每次填料的一致性,确保压制的坯体100重量相同;

32.s3:驱动上模1位置下降,上模1的下部进入模腔21,上模1套设在中芯棒4的上部;

33.s4:上模1位置下降,同时下模3位置上升,上模1和下模3形成相向运行,上模1和下模3同时施压增加粉末状原料的密度,使粉末状原料压实制成坯体100,成型后的坯体100的上下部密度一致,采用这种直上直下的对压方式,可确保坯体100的密度均匀;

34.s5:保持s4中上模1和下模3的相对位置不变,同步驱动上模1和下模3位置上升,将坯体100顶出中模2的模腔21,坯体100的底部位置需要高于中模2的上表面位置;

35.s6:驱动上模1位置上升,离开坯体100的上表面,并取下坯体100;

36.s7:驱动下模3和中芯棒4复位;

37.s8:将步骤s6中取下的坯体100,放置于弹性夹具8内,数控机床气动夹头7夹紧弹性夹具8后夹持住坯体100;

38.s9:用外圆刀具91加工出第一端面103、第二端面105和外圆面104;

39.s10:用内孔刀具92加工出第一内孔106和第二内孔107;

40.s11:用内孔锥度刀具93加工出锥度孔108;

41.s12:用内孔切槽刀具94加工出退刀槽109;

42.s13:用内孔螺纹刀具95将第二内孔加工出内螺纹110,得到加工后的产品;

43.s14:松开弹性夹具8取出加工后的产品;

44.s15:将加工后的产品进行烧结成瓷。

45.当需要在坯体100上加工出小直径的通孔101时,在步骤s1中,驱动侧通孔芯棒5与中芯棒4同步进入模腔21,侧通孔芯棒5到达模腔21后,侧通孔芯棒5的上部与中模2的上表面齐平,通过后续步骤,压制出的坯体100 具有小直径的通孔101。

46.当需要在坯体100上加工出盲孔102时,在步骤s1中,驱动侧盲孔芯棒 6与中芯棒4同步进入模腔21,侧盲孔芯棒6进入模腔21的长度需要根据所需盲孔102的深度来调节。

47.本实用新型提供的生坯成型模具运作过程简单,上模1和下模3同步相向运动压制成坯体100,这样压制出来的坯体100密度均匀。该生坯成型模具还可利用侧通孔芯棒5和侧盲孔芯棒6加工出小直径的通孔101和盲孔 102。坯体100成型后,上模1和下模3保持相对位置不变且同时向上移动,使坯体100脱离中模2的模腔21后再快速使上模1移走、取出坯体100,这样上模1、下模3和坯体100同步顶出,可以减少坯体100在顶出过程中与中模2、中芯棒4因摩擦产生的震动造成坯体100内部裂纹的几率,提高坯体100的良品率。利用弹性夹具8将坯体100装夹到数控机床上直接进行精加工,在烧结成瓷前完成精加工,坯体100易切削、加工速度快。

48.在试样生产中统计,该生坯成型模具每台每天八小时能够压制3500件坯体100,一名操作工工作八小时精加工每台设备能够加工960件坯体100。如果用传统的热压直接成型法,生产3500件坯体100,排蜡需要96小时。如果采用烧制成瓷后再精加工,一名操作工八小时只能加工24件,而且良品率低。

49.利用本实用新型提出的生产设备生产陶瓷环时,无需排蜡,节约了能耗,对未烧结的坯体100进行精加工,一次装夹可完成8道工序,且不会损伤坯体100结构,且大大提高了生产效率,适合批量化生产,烧制后的成品精度高、良品率高。

50.以上所述的仅是本实用新型的一些实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型的创造构思的前提下,还可以做出其它变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1