一种粘结永磁铁氧体挤出成型机的螺杆与料筒的结构的制作方法

1.本实用新型涉及粘结永磁铁氧体挤出成型机领域技术,尤其是指一种粘结永磁铁氧体挤出成型机的螺杆与料筒的结构。

背景技术:

2.在粘结永磁铁氧体的生产过程中,通常需要使用到挤出成型机,螺杆和料筒是挤出成型机的重要组成部分,目前的挤出成型机其料筒均为一体的单段式或拼接的两段式,在使用一段时间后,料筒的前端会出现比较大的磨损,此时需要将料筒进行整体更换或者更换料筒的前段,材料损耗大,并且更换效率低;以及,目前的料筒内径和螺杆外径一般为60mm,挤出量在单位时间内比较少,并且,料筒与螺杆表面渗氮处理深度仅为0.45mm,使用寿命较低。因此,有必要研究一种方案以解决上述问题。

技术实现要素:

3.有鉴于此,本实用新型针对现有技术存在之缺失,其主要目的是提供一种粘结永磁铁氧体挤出成型机的螺杆与料筒的结构,其能有效解决现有之挤出成型机材料耗损大、更换效率低的问题。

4.为实现上述目的,本实用新型采用如下之技术方案:

5.一种粘结永磁铁氧体挤出成型机的螺杆与料筒的结构,包括有第一料筒、第二料筒、第三料筒以及螺杆;该第一料筒、第二料筒和第三料筒由前往后轴向可拆卸地拼合连接,第一料筒具有第一料腔、第二料筒具有第二料腔,第三料筒具有第三料腔,第三料筒的外侧面开设有连通第三料腔的落料口,该第一料腔、第二料腔和第三料腔同轴设置并依次连通;该螺杆与第一料腔、第二料腔和第三料腔相适配并可转动地安装在第一料腔、第二料腔和第三料腔中。

6.作为一种优选方案,所述第一料腔、第二料腔和第三料腔的内径以及螺杆的外径均为65mm。

7.作为一种优选方案,所述第一料腔、第二料腔和第三料腔的内壁均渗氮处理形成第一渗氮层,第一渗氮层的厚度为0.7mm。

8.作为一种优选方案,所述螺杆的外壁渗氮处理形成第二渗氮层,第二渗氮层的厚度为0.7mm。

9.本实用新型与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知:

10.一、通过将第一料筒、第二料筒和第三料筒由前往后轴向可拆卸地拼合连接,取代了传统之一体单段式或两段式的结构,在使用一段时间后(正常的维修周期内),第一料筒会出现严重的磨损,此时只需要将第一料筒拆卸,然后再更换另一第一料筒即可,无需全部料筒一起更换,减少了材料损耗,提高了更换效率。

11.二、通过将第一料腔、第二料腔和第三料腔的内径均设计为65mm,将螺杆的外径设

计为65mm,挤出量在单位时内增加了17%,提高了在挤出形状较复杂或截面较大的产品时在不降低挤出速度的同时保证了挤出产品满足质量要求,并且,在第一料腔、第二料腔和第三料腔的内壁均渗氮处理形成第一渗氮层,第一渗氮层的厚度为0.7mm,配合所述螺杆的外壁渗氮处理形成第二渗氮层,第二渗氮层的厚度为0.7mm,氮化后该螺杆和各料筒的硬度hv由原来的740增加到800以上,这样保障了因料筒/螺杆直径扩大后磨损强度增加后,螺杆与料筒使用寿命不仅没有降低,反而明显增加,从而大大降低了能耗,提高了生产效率。

12.为更清楚地阐述本实用新型的结构特征和功效,下面结合附图与具体实施例来对本实用新型进行详细说明。

附图说明

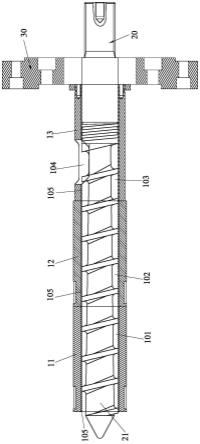

13.图1是本实用新型之较佳实施例的截面示意图。

14.附图标识说明:

15.11、第一料筒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、第二料筒

16.13、第三料筒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101、第一料腔

17.102、第二料腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

103、第三料腔

18.104、落料口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

105、第一渗氮层

19.20、螺杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21、第二渗氮层

20.30、齿轮。

具体实施方式

21.请参照图1所示,其显示出了本实用新型之较佳实施例的具体结构,包括有第一料筒11、第二料筒12、第三料筒13以及螺杆20。

22.该第一料筒11、第二料筒12和第三料筒13由前往后轴向可拆卸地拼合连接,第一料筒11具有第一料腔101、第二料筒12具有第二料腔102,第三料筒13具有第三料腔103,第三料筒103的外侧面开设有连通第三料腔103的落料口104,该第一料腔101、第二料腔102和第三料腔103同轴设置并依次连通;在本实施例中,所述第一料腔101、第二料腔102和第三料腔103的内径均为65mm,并且,所述第一料腔101、第二料腔102和第三料腔103的内壁均渗氮处理形成第一渗氮层105,第一渗氮层105的厚度为0.7mm。

23.该螺杆20与第一料腔101、第二料腔102和第三料腔103相适配并可转动地安装在第一料腔101、第二料腔102和第三料腔103中。在本实施例中,所述螺杆20的外径为65mm,挤出量在单位时内增加了17%,提高了在挤出形状较复杂或截面较大的产品时在不降低挤出速度的同时保证了挤出产品满足质量要求;所述螺杆20的外壁渗氮处理形成第二渗氮层21,第二渗氮层21的厚度为0.7mm,氮化后该螺杆20和各料筒的硬度hv由原来的740增加到800以上,这样保障了因料筒/螺杆直径扩大后磨损强度增加后,螺杆20与料筒使用寿命不仅没有降低,反而明显增加,从而大大降低了能耗,提高了生产效率。以及,该螺杆20的后端固定有齿轮30,用于与外部驱动机构连接。

24.详述本实施例的使用方法如下:

25.使用时,该粘结永磁铁氧体从落料口104落入第三料腔103中,外部驱动机构带动螺杆20转动,使得粘结永磁铁氧体从第三料腔13进入第二料腔102中,然后再进入第一料腔

101中,最后从第一料腔101的前端开口输出。在使用一段时间后(正常的维修周期内),第一料筒11会出现严重的磨损,此时只需要将第一料筒11拆卸,然后再更换另一第一料筒11即可,无需全部料筒一起更换,减少了材料损耗,提高了更换效率。

26.本实用新型的设计重点在于:首先,通过将第一料筒、第二料筒和第三料筒由前往后轴向可拆卸地拼合连接,取代了传统之一体单段式或两段式的结构,在使用一段时间后(正常的维修周期内),第一料筒会出现严重的磨损,此时只需要将第一料筒拆卸,然后再更换另一第一料筒即可,无需全部料筒一起更换,减少了材料损耗,提高了更换效率。其次,通过将第一料腔、第二料腔和第三料腔的内径均设计为65mm,将螺杆的外径设计为65mm,挤出量在单位时内增加了17%,提高了在挤出形状较复杂或截面较大的产品时在不降低挤出速度的同时保证了挤出产品满足质量要求,并且,在第一料腔、第二料腔和第三料腔的内壁均渗氮处理形成第一渗氮层,第一渗氮层的厚度为0.7mm,配合所述螺杆的外壁渗氮处理形成第二渗氮层,第二渗氮层的厚度为0.7mm,氮化后该螺杆和各料筒的硬度hv由原来的740增加到800以上,这样保障了因料筒/螺杆直径扩大后磨损强度增加后,螺杆与料筒使用寿命不仅没有降低,反而明显增加,从而大大降低了能耗,提高了生产效率。

27.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1