一种多晶铸锭的坩埚辅助组件的制作方法

一种多晶铸锭的坩埚辅助组件

1.技术领域:

2.本实用新型涉及一种石墨坩埚废料切割辅助装置,特别涉及一种多晶铸锭的坩埚辅助组件。

3.

背景技术:

4.我厂在对石墨坩埚废料回收时,需要根据坩埚的尺寸,将废料切割成所需长度;现有的切割方式是直接将柱状废料平放在地面,然后工作人员利用刀具对废料进行切割,该种方式的弊端为:

①

、由于废料体积大,且较重,施工时,需要多名工作人员将废料搬运至切割平台上,费时费力;

②

、切割中所产生的石墨粉磨可以作为打边炉的材料,而石墨粉磨直接洒落一地,不易收集,会造成资源浪费。

5.

技术实现要素:

6.本实用新型所要解决的技术问题是:克服现有技术的不足,提供一种多晶铸锭的坩埚辅助组件,便于工作人员快速对废料进行切割,同时能够将切割所产生的石墨粉磨进行收集,有利于资源的合理利用。

7.本实用新型为解决技术问题所采取的技术方案是:

8.一种多晶铸锭的坩埚辅助组件,包括支撑框、支腿、位移板和弧形板所述支撑框的底部设置有支腿,所述支撑框的左侧设置有支柱,且支柱上滑动连接有导向板;所述支撑框的内部设置有弧形板,且弧形板的两侧分别连接有位移板,所述位移板与支撑框滑动连接在一起;所述支撑框右端的中部设置有支撑块,所述支撑块上插设有插杆,并通过螺栓进行固定,所述插杆的左端设置有竖杆,所述支撑框左端的外部设置有收灰槽。

9.所述支撑框两侧的面板上分别设置有位移凹槽,所述位移板为两个,分布位于支撑框两侧面板的上方,并通过滑块与位移凹槽滑动连接在一起,所述弧形板右侧的位移板的底部设置有侧板,且侧板与位移板呈直角状分布,并在侧板的外部设置有手柄。

10.所述支撑框左侧面的两端分别设置有端板,且在两个端板之间设置有支柱。

11.所述导向板呈前端面为滑坡状的三棱柱结构,且导向板的底部设置有滚轮。

12.所述弧形板位于支撑框内,且在弧形板的底部设置有滚轮;所述弧形板右端面的两侧分别设置有定位板,且定位板呈l状分布。

13.所述定位板的一侧通过定位销与弧形板固定在一起,且定位板可绕着定位销转动;所述定位板的另一侧通过螺栓与支撑框的内壁固定连接在一起,且螺栓对应支撑框内壁的位置处设置有定位孔。

14.所述支腿为四个,分别位于支撑框底部的四角处。

15.本实用新型的积极有益效果是:

16.1、本实用新型通过在支撑框左侧设置支柱,并在支柱上滑动连接有导向板,使用时,工作人员可以利用导向板将废料移动至施工平台上;同时,弧形板通过两侧的位移板与支撑框滑动连接在一起,工作人员可以工作废料长度,调节弧形板的位置,配合导向板的使用,使废料快速被移动至弧形板内,并进行切割。

17.2、本实用新型可根据废料的切割位置,来移动弧形板,使废料的端部位于支撑框

左端的外部,并进行切割;同时通过在弧形板底部设置滚轮,既起到了支撑的作用,也便于工作人员对废料进行移动。

18.3、本实用新型通过在支撑框右端设置支撑块,并在支撑块上插设插杆,使用时,可根据废料后端位置,将废料后端顶紧,然后通过螺栓将插杆与支撑块固定,起到限位的作用,使用方便,操作灵活。

19.4、本实用新型通过在支撑框左端外侧设置收灰槽,便于对切割时所产生的石墨粉磨进行收集,便于后期坩埚打炉或填缝时所用,提高了资源的利用率。

20.附图说明:

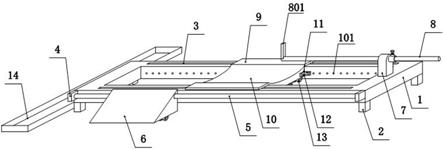

21.图1为本实用新型的结构示意图;

22.图2为本实用新型弧形板机位移板的结构示意图。

23.具体实施方式:

24.下面结合附图对本实用新型作进一步的解释和说明:

25.实施例:参见图1-图2,一种多晶铸锭的坩埚辅助组件,包括支撑框1、支腿2、位移板9和弧形板10,支撑框1的底部设置有支腿2,支撑框1的左侧设置有支柱5,且支柱5上滑动连接有导向板6;支撑框1的内部设置有弧形板10,且弧形板10的两侧分别连接有位移板9,位移板9与支撑框1滑动连接在一起;支撑框1右端的中部设置有支撑块7,支撑块7上插设有插杆8,并通过螺栓进行固定,插杆8的左端设置有竖杆801,支撑框1左端的外部设置有收灰槽14。

26.支撑框1两侧的面板上分别设置有位移凹槽3,位移板9为两个,分布位于支撑框1两侧面板的上方,并通过滑块与位移凹槽3滑动连接在一起,弧形板10右侧的位移板9的底部设置有侧板901,且侧板901与位移板9呈直角状分布,并在侧板901的外部设置有手柄15。

27.支撑框1左侧面的两端分别设置有端板4,且在两个端板4之间设置有支柱5。

28.导向板6呈前端面为滑坡状的三棱柱结构,且导向板6的底部设置有滚轮13。

29.弧形板10位于支撑框1内,且在弧形板10的底部设置有滚轮13;弧形板10右端面的两侧分别设置有定位板11,且定位板11呈l状分布。

30.定位板11的一侧通过定位销12与弧形板10固定在一起,且定位板11可绕着定位销12转动;定位板11的另一侧通过螺栓与支撑框1的内壁固定连接在一起,且螺栓对应支撑框1内壁的位置处设置有定位孔。

31.支腿2为四个,分别位于支撑框1底部的四角处。

32.上述描述中,弧形板底部的滚轮位于地面,导向板底部的滚轮位于地面,导向板可以沿着支柱左右移动,且导向板的顶部位于支撑框顶面的上方,并与位移板顶面并齐。

33.上述描述中,弧形板的最低处高于支撑框的顶面,且与支撑框顶面之间的距离为1cm-2cm,也就是说,废料在弧形板上,废料端部位于支撑框的上方,使用时需要在废料与支撑框左端面板之间的空隙处垫一块布,用来填缝。

34.上述描述中,收灰槽的长、宽、高根据实际所需而定。

35.上述描述中,支撑块上挖设有通孔,并在支撑块右端面通孔处外部设置有导向管,插杆贯穿通孔和导向管,并通过螺栓进行固定。

36.上述描述中,废料为圆柱状。

37.工作原理:

38.①

、工作人员利用叉车将废料,同一放在导向板一侧,工作人员根据废料长度,调节导向板以及弧形板的位置,然后将废料沿着导向板推动至弧形板内;测量切割的长度,并做标记;

39.②

、工作人员手握手柄,将承载有废料的弧形板向支撑框左端移动,直至废料左端切割处位于支撑框左端的外部,并旋转定位板,通过螺栓将定位板一面与支撑框内壁固定;

40.③

、将收灰槽放置在切割处的下方,并在废料与支撑框左端面板之间的缝隙处垫一块布料或支板,进行填缝;

41.④

、利用切割锯条对废料进行切割,待切割完毕后,将部分弧形板上的废料沿着导向板移走即可;

42.⑤

、若废料较长,且切割点位于废料中部,我们需要准备两个该装置,且两个辅助组件呈对称状分布,并在两个辅助装置之间放置一个收灰槽,这样,切割完毕后,两段分布位于两个辅助组件的弧形板内,并通过每个辅助组件上的导向板,将切割段移走,然后将下端需要切割的废料通过导向板移动至弧形板内即可。

43.本实用新型解决了石墨坩埚废料切割时,搬运难的问题,同时能够将切割中所产生的石墨粉磨进行收集,避免对环境造成污染,同时提高了资源的利用率,使用方便,操作简单,易于推广。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1