一种滑动式卸料平台的制作方法

1.本实用新型属于建筑施工技术领域,尤其涉及一种滑动式卸料平台。

背景技术:

2.滑动式卸料平台是高层建筑施工时经常使用的装置。其作用是建立凸出于建筑体侧壁的悬空中转平台,接收建筑体外部由起重设备运送的物料并运输至建筑体内部。

3.现有的滑动式卸料平台体积庞大不易移动,拆卸和安装均极为繁琐不便。因此,亟需一种滑动式卸料平台,能够实现在不同楼层间的快速转移安装,加快施工效率。

技术实现要素:

4.本实用新型的目的在于,提供一种滑动式卸料平台,能够实现在不同楼层间的快速转移安装,加快施工效率。

5.本实用新型是通过以下技术方案实现的:

6.一种滑动式卸料平台,包括

7.轨道,所述轨道包括第一固定段、第二固定段和悬空段,两固定段分别铺设于建筑体内的两楼层,所述悬空段分别与两固定段可拆卸连接,使所述悬空段通过起重设备在两楼层间移动并与任一固定段连接;

8.运载车,所述运载车行驶于所述轨道搬运物料。

9.通过上述方案,本实用新型至少得到以下技术效果:

10.本实用新型的滑动式卸料平台将轨道分拆为两部分,其中一部分为安装在建筑体室内的固定段,另一部分为悬于建筑体外侧的悬空段。悬空段与固定段可拆卸连接,在需要转移该滑动式卸料平台时,可将悬空段拆卸下来并通过起重设备在建筑体外部悬吊转移。而为了使悬空段拆卸后能够立即转移至新的楼层安装,需要设置两个固定段,其中一个固定段与当前楼层的悬空段连接;另一个固定段在悬空段转移的目标楼层提前铺设,使悬空段拆卸后可直接转移并安装。缩减工时且简化操作步骤。

11.优选的,还包括导轨;所述导轨贴合于建筑体外壁,所述导轨的两端分别与所述第一固定段和所述第二固定段连接,所述悬空段沿所述导轨从其中一固定段移动至另一固定段。

12.优选的,所述悬空段用于与任一固定段衔接的端部设置有t型凸台,两固定段用于与所述悬空段衔接的端部均设置有t型通槽,所述t型凸台与任一所述t型通槽嵌合匹配。

13.优选的,所述导轨开设有t型导槽,所述悬空段的t型凸台沿所述t型导槽滑动。

14.优选的,还包括连接板,所述连接板通过螺栓分别与悬空段和任一固定段可拆卸连接。

15.优选的,所述悬空段和两固定段均由两平行钢轨和若干枕板构成;若干枕板固定连接于两平行钢轨之间。

16.优选的,所述悬空段底部设置有托板,所述托板的周向边缘设置有护栏。

17.优选的,所述托板的表面设置有吊环用于匹配起重设备悬吊所述悬空段。

18.优选的,所述托板与建筑体外壁之间可拆卸地安装有斜撑板。

19.优选的,所述轨道的两端设置有限位块。

20.本实用新型的有益效果为:

21.本实用新型的滑动式卸料平台可通过拆卸组合方式分段转移,能够实现在不同楼层间的快速转移安装,加快施工效率。特别是可通过导轨约束悬空段的吊运路径,使悬空段从任一固定段拆卸后沿导轨移动至另一固定段并无需校对位置即可完成安装。

附图说明

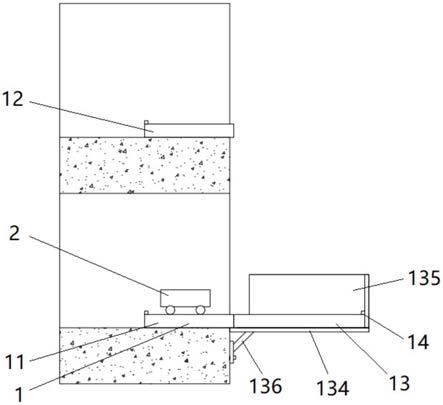

22.图1为本实用新型在一实施例中提供的滑动式卸料平台使用状态示意图。

23.图2为本实用新型在一实施例中提供的安装有导轨的滑动式卸料平台实用状态示意图。

24.图3为本实用新型在一实施例中提供的安装有导轨的滑动式卸料平台转移状态示意图。

25.图4为本实用新型在一实施例中提供的滑动式卸料平台俯视图。

26.图5为本实用新型在一实施例中提供的悬空段与第一固定段连接端局部放大图。

27.图6为本实用新型在一实施例中提供的导轨拒不放大图。

28.图例:

29.1轨道;2运载车;3导轨;4连接板;

30.11第一固定段;12第二固定段;13悬空段;14限位块;

31.31t型导槽;

32.111t型通槽;

33.131t型凸台;132钢轨;133枕板;134托板;135护栏;136斜撑板;137吊环;

具体实施方式

34.下面结合附图和实施例对本实用新型作进一步说明。

35.如图1-图6所示,本实施例提供了一种滑动式卸料平台,包括轨道1和运载车2。轨道1包括第一固定段11、第二固定段12和悬空段13。任一固定段与悬空段13可拆卸的连接均可供运载车2在其上行驶运输物料。在一实施例中,第一固定段11安装在建筑体室内当前施工楼层,并且第一固定段11与悬空段13连接使用。第二固定段12预先安装在建筑体室内下一施工阶段的楼层。待当前楼层的施工完成需要转移该卸料平台时,通过起重设备在建筑体外将悬空段13吊起并拆解悬空段13与第一固定段11的连接,将悬空段13在建筑体外吊运至下一施工阶段的楼层处并与第二固定段12连接固定。

36.由于悬空段13在吊运过程中会晃动,且悬吊状态的悬空段13与第二固定段12的校准连接操作极为不便,因此,在一实施例中,在第一固定段11与第二固定段12之间设置有导轨3,导轨3铺设在建筑体外壁,跨越当前施工楼层与下一施工阶段楼层。悬空段13从第一固定段11上拆卸下来后可直接滑动连接入导轨3中,起重设备吊运悬提供动力,悬空段13则沿导轨3运动至第二固定段12的连接处,无需进行校准定位即可将悬吊段接入第二固定段12。简化操作步骤提升该卸料平台的转移效率。

37.为了确保悬空段13与两固定段在轨道1长轴方向的连接强度,在一实施例中,在悬空段13与任一固定段衔接的端部设置t型凸台131,并同时在两固定段与悬空段13衔接的端部设置t型通槽111。使悬空段13的t型凸台131可从侧方滑入任一固定段的t型通槽111内。保障悬空段13与任一固定段连接后,沿轨道1长轴方向的连接稳定性。

38.在上述实施例的基础上,为了兼顾悬空段13与导轨3的滑动连接匹配,导轨3开设有t型导槽31,悬空段13的t型凸台131在t型导槽31内滑动并限制悬空段13其他方向的位移。

39.值得一提的是,导轨3的t型导槽31两端槽口分别与两固定段上的两t型通槽111连通,使悬空段13的t型凸台131可无障碍在t型导槽31与两t型通槽111之间移动,可保障悬空段13吊运至下一施工阶段楼层后,无需校对位置即可与该楼层的第二固定段12连接。

40.为了确保悬空段13与两固定段在垂直地面方向的连接强度,在一实施例中,还包括有两块连接板4,两块连接板4对称铺设于悬空段13与任一固定段的连接处的两侧壁,并通过螺栓分别与悬空段13和任意固定段可拆卸连接。通过螺栓和连接板4提升连接处的结构强度,提升悬空段13的承重能力和安全性。

41.为确保运载车2的运行稳定性,运载车2采用了四轮车体。因此悬空段13和两固定段均采用两平行钢轨132和若干枕板133构成。两平行钢轨132作为轨道主体,若干枕板133固定连接于两平行钢轨132之间确保两平行钢轨132的间距不变,且便于整体移动。

42.由于悬空段13位于建筑体外侧,起重设备吊运的物料还需人工解绑和调整才能通过运载车2运送。因此,在一实施例中,为保障悬空段13上的施工人员安全,在悬空段13底部设置托板134拓宽活动空间,并在托板134的周向边缘设置护栏135避免施工人员意外跌落。

43.为便于吊运悬空段13,在一实施例中,在托板134的表面设置吊环137,吊环137为四个,分别设置在托板134的四角处,使起重设备吊运悬空段13的过程中更加平稳。

44.为进一步增强悬空段13的安全性和稳定性,在一实施例中,在托板134与建筑体外壁之间安装斜撑板136,该斜撑板136通过螺栓可拆卸地安装,起到加固托板134保障施工人员安全,同时分担悬空段13负荷的效果。

45.由于运载车2运载物料重量较大,轨道1的长度又极为有限,为避免运载车2刹车不及而冲出轨道1的事故,在轨道1上设置有限位块14,通过限位块14阻挡运载车2来强制约束运载车2的行程,避免危险事故发生。

46.以上实施方式中的各种技术特征可以任意进行组合,只要特征之间的组合不存在冲突或矛盾即可,但是限于篇幅,未进行一一描述。

47.本实用新型并不局限于上述实施方式,如果对本实用新型的各种改动或变型不脱离本实用新型的精神和范围,倘若这些改动和变型属于本实用新型的权利要求和等同技术范围之内,则本实用新型也意图包含这些改动和变动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1