一种自动化复合墙板生产装置的制作方法

1.本实用新型涉及生产装置技术领域,具体是指一种自动化复合墙板生产装置。

背景技术:

2.复合墙板是一种工业化生产的新一代高性能建筑内隔板,由多种建筑材料复合而成,代替了传统的砖瓦,它具有环保节能无污染,轻质抗震、防火、保温、隔音、施工快捷的明显优点。复合墙板产品特点有:强度高、重量轻、环保、保温、隔热、隔音、防火、防潮及安装快捷等综合优点,是现代建筑理想的节能型墙体材料。

3.在生产复合墙板时,由于物料的混合搅拌,导致墙板模的内部存在气泡,成型后密度不均,影响复合墙板的质量。

技术实现要素:

4.本实用新型要解决的技术问题是提供一种夯实物料、生产质量高的自动化复合墙板生产装置。

5.本实用新型提供的技术方案为:一种自动化复合墙板生产装置,其特征在于:包括底板,所述底板上两侧均设有侧箱,所述底板上方设有模具箱,两个所述侧箱靠近模具箱一侧均设有固定箱,两个所述侧箱顶部设有顶箱;

6.所述模具箱与底板之间设有多个支撑组件,所述支撑组件包括设置在底板上的固定座,所述固定座内部设有弹簧柱a,所述弹簧柱a顶端设有凸块;

7.所述模具箱两端与固定箱之间均通过筛动组件连接,所述筛动组件包括设置在固定箱内部的电机a,所述电机a的输出端设有传动轴a,所述电机a一侧设有转动杆a,所述转动杆a上套设有传动轴b,所述传动轴a与传动轴b之间通过皮带连接,所述转动杆a两端均设有连接杆a,所述模具箱两端两侧均设有连接杆b;

8.所述顶箱内设有升降组件,所述升降组件包括设置在顶箱内顶部的电机b,所述电机b的输出端设有齿轮a,所述齿轮a两侧均设有与其相啮合的齿轮b,所述齿轮b一侧设有转动杆b,所述转动杆b上套设有齿轮c,所述转动杆b下方设有与齿轮c相啮合的齿轮d,所述齿轮d底部设有设置在侧箱内部的螺纹杆,所述螺纹杆上套设有螺纹套,两个所述侧箱之间设有支撑板,所述支撑板两端与螺纹套之间均通过固定杆连接;

9.所述支撑板底部设有夯实组件,所述夯实组件包括设置在支撑板底部的若干个固定槽,所述固定槽内设有弹簧柱b,若干个所述弹簧柱b底端设有夯实板。

10.所述模具箱底部设有若干个凹槽,所述固定座顶端设有橡胶圈。

11.所述连接杆a与连接杆b之间通过螺栓a连接,所述连接杆b与模具箱之间通过螺栓b连接,所述连接杆a与转动杆a固定连接。

12.所述固定箱两侧侧壁上均设有供转动杆a通过的小孔a,所述顶箱底壁上设有供螺纹杆通过的小孔b。

13.所述转动杆b一端设有轴承a,所述顶箱内侧壁上设有供轴承a转动的轴承槽a,所

述螺纹杆底端设有轴承b,所述底板上设有供轴承b转动的轴承槽b。

14.所述电机b与顶箱内顶壁固定连接,所述固定杆与支撑板和螺纹套均固定连接,所述侧箱侧壁上设有供固定杆通过的通槽。

15.所述螺纹套内壁上设有与螺纹杆相啮合的内螺纹。

16.本实用新型与现有技术相比的优点在于:本实用新型可以将物料进行夯实处理,避免出现气泡或者存在密度不均匀的情况,使生产加工出来的复合墙板质量更好,强度更高;本实用新型生产出来的复合墙板质量好、强度高,具有很大的应用前景。

附图说明

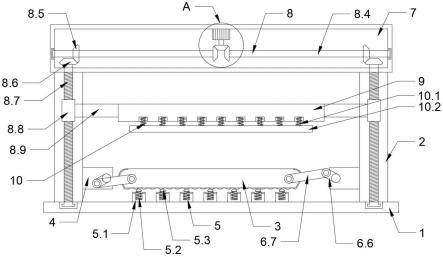

17.图1是本实用新型一种自动化复合墙板生产装置的整体结构示意图;

18.图2是本实用新型一种自动化复合墙板生产装置的固定箱内部结构示意图;

19.图3是本实用新型一种自动化复合墙板生产装置的a部局部示意图。

20.如图所示:1、底板;2、侧箱;3、模具箱;4、固定箱;5、支撑组件;5.1、固定座;5.2、弹簧柱a;5.3、凸块;6、筛动组件;6.1、电机a;6.2、传动轴a;6.3、转动杆a;6.4、传动轴b;6.5、皮带;6.6、连接杆a;6.7、连接杆b;7、顶箱;8、升降组件;8.1、电机b;8.2、齿轮a;8.3、齿轮b;8.4、转动杆b;8.5、齿轮c;8.6、齿轮d;8.7、螺纹杆;8.8、螺纹套;8.9、固定杆;9、支撑板;10、夯实组件;10.1、弹簧柱b;10.2、夯实板。

具体实施方式

21.下面结合附图对本实用新型一种自动化复合墙板生产装置做进一步的详细说明。

22.一种自动化复合墙板生产装置,其特征在于:包括底板1,所述底板1上两侧均设有侧箱2,所述底板1上方设有模具箱3,两个所述侧箱2靠近模具箱3一侧均设有固定箱4,两个所述侧箱2顶部设有顶箱7;

23.所述模具箱3与底板1之间设有多个支撑组件5,所述支撑组件5包括设置在底板1上的固定座5.1,所述固定座5.1内部设有弹簧柱a5.2,所述弹簧柱a5.2顶端设有凸块5.3;

24.所述模具箱3两端与固定箱4之间均通过筛动组件6连接,所述筛动组件6包括设置在固定箱4内部的电机a6.1,所述电机a6.1的输出端设有传动轴a6.2,所述电机a6.1一侧设有转动杆a6.3,所述转动杆a6.3上套设有传动轴b6.4,所述传动轴a6.2与传动轴b6.4之间通过皮带6.5连接,所述转动杆a6.3两端均设有连接杆a6.6,所述模具箱3两端两侧均设有连接杆b6.7;

25.所述顶箱7内设有升降组件8,所述升降组件8包括设置在顶箱7内顶部的电机b8.1,所述电机b8.1的输出端设有齿轮a8.2,所述齿轮a8.2两侧均设有与其相啮合的齿轮b8.3,所述齿轮b8.3一侧设有转动杆b8.4,所述转动杆b8.4上套设有齿轮c8.5,所述转动杆b8.4下方设有与齿轮c8.5相啮合的齿轮d8.6,所述齿轮d8.6底部设有设置在侧箱2内部的螺纹杆8.7,所述螺纹杆8.7上套设有螺纹套8.8,两个所述侧箱2之间设有支撑板9,所述支撑板9两端与螺纹套8.8之间均通过固定杆8.9连接;

26.所述支撑板9底部设有夯实组件10,所述夯实组件10包括设置在支撑板9底部的若干个固定槽,所述固定槽内设有弹簧柱b10.1,若干个所述弹簧柱b10.1底端设有夯实板10.2。

27.所述模具箱3底部设有若干个凹槽,所述固定座5.1顶端设有橡胶圈。

28.所述连接杆a6.6与连接杆b6.7之间通过螺栓a连接,所述连接杆b6.7与模具箱3之间通过螺栓b连接,所述连接杆a6.6与转动杆a6.3固定连接。

29.所述固定箱4两侧侧壁上均设有供转动杆a6.3通过的小孔a,所述顶箱7底壁上设有供螺纹杆8.7通过的小孔b。

30.所述转动杆b8.4一端设有轴承a,所述顶箱7内侧壁上设有供轴承a转动的轴承槽a,所述螺纹杆8.7底端设有轴承b,所述底板1上设有供轴承b转动的轴承槽b。

31.所述电机b8.1与顶箱7内顶壁固定连接,所述固定杆8.9与支撑板9和螺纹套8.8均固定连接,所述侧箱2侧壁上设有供固定杆8.9通过的通槽。

32.所述螺纹套8.8内壁上设有与螺纹杆8.7相啮合的内螺纹。

33.本实用新型在具体实施时,将物料倒入模具箱3内,启动电机a6.1,带动传动轴a6.2转动,传动轴a6.2转动通过皮带6.5带动传动轴b6.4转动,传动轴b6.4转动带动转动杆a6.3转动,转动杆a6.3转动带动连接杆a6.6转动,连接杆a6.6转动通过连接杆b6.7带动模具箱3左右移动,同时凹槽与凸块5.3相互摩擦使模具箱3内的物料更加均匀,防止出现气泡或密度不均的情况,启动电机b8.1,带动齿轮a8.2转动,齿轮a8.2转动带动齿轮b8.3转动,齿轮b8.3转动带动转动杆b8.4转动,转动杆b8.4转动带动齿轮c8.5转动,齿轮c8.5转动带动齿轮d8.6转动,齿轮d8.6转动带动螺纹杆8.7转动,螺纹杆8.7转动带动螺纹套8.8在螺纹杆8.7上移动,螺纹套8.8移动通过固定杆8.9带动支撑板9移动,支撑板9移动带动夯实组件10移动,当夯实组件10向下移动时,通过夯实板10.2对模具箱3内的物料进行夯实定形。

34.以上对本实用新型及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1