一种钛合金模具生产中用于石墨件台阶孔加工的刀具的制作方法

1.本实用新型涉及石墨加工技术领域,具体为一种钛合金模具生产中用于石墨件台阶孔加工的刀具。

背景技术:

2.钛合金由于其优异的材料性能,在航空航天领域得到了十分广泛的应用。钛合金工件的成型一般采用浇铸工艺,而由于钛合金在高温液态下十分活跃,需要采用石墨作为模具完成浇铸成型。石墨模具的加工成型多采用机加工的方式,其中部分石墨件需要加工台阶孔,现有的机加工方式是先钻出施钻孔,然后在施钻孔的基础上通过刀具逐圈的增加加工内径,直至加工出台阶孔的小径孔,然后在小径孔的顶部,标记台阶孔大径孔的加工位置,然后施刀继续逐圈的增加加工内径,直至加工出大径孔,这个过程十分繁琐,效率低下,费时费力。

技术实现要素:

3.为了解决上述问题,本实用新型的目的是提出一种钛合金模具生产中用于石墨件台阶孔加工的刀具,该刀具能够一次性加工出台阶孔,不再需要繁琐的逐圈扩径车刀,一次施刀即可加工成型,效率提高了数倍,省时省力。

4.本实用新型为了解决上述问题所采取的技术方案为:

5.一种钛合金模具生产中用于石墨件台阶孔加工的刀具,包括打孔钻头和套设于所述打孔钻头上的扩径套筒,所述扩径套筒朝向打孔方向一侧的圆周端壁上均匀设置有至少两个刀具,所述刀具的长度与扩径套筒端壁处的筒壁厚度相匹配,且刀具在其宽度方向上延伸出扩径套筒的端壁面设置,以在扩径套筒的端壁面形成一个围绕打孔钻头扩径延伸的扩径切削面,所述打孔钻头位于其端部与扩径切削面之间的钻头和所述扩径切削面之间共同形成台阶结构,且所述扩径套筒的端部圆周均匀开设有多个排屑缺口。

6.作为优选的,所述扩径套筒包括一体连接的位于中间的连接筒、位于尾端的固定筒和位于首端的刀具安装筒,所述扩径套筒的内径与所述打孔钻头的外径相匹配,所述固定筒和刀具安装筒的外径大于所述连接筒的外径,所述固定筒的圆周壁上均匀设置有多个用于位置固定的固定螺栓,所述刀具固定设置在刀具安装筒的端壁,所述排屑缺口设置于刀具安装筒的圆周。

7.作为优选的,所述刀具为一矩形结构的片状刀,刀具的其中一个长边侧为切屑侧,且刀具均沿扩径套筒的径向固定设置。

8.作为优选的,所述刀具的底端与打孔钻头的外圆周相切,刀具的顶端与所述扩径套筒的圆周壁平齐。

9.作为优选的,所述刀具和排屑缺口之间相互交错设置。

10.作为优选的,所述排屑缺口槽底与所述连接筒的外圆周相平齐。

11.与现有技术相比,本实用新型具有以下有益效果:

12.其一,本实用新型所述的刀具是基于现有的打孔钻头进行的改进,扩径套筒加工方便,且扩径套筒与打孔钻头之间的组装与拆卸均简单易操作,刀具整体采用现有的原材料进行改进加工,成本低廉,加工容易。

13.其二,本实用新型所述的刀具能够一次性在石墨件上加工出台阶孔,加工效率相比之前提升了数倍,扩径套筒上的排屑缺口能够及时将切屑碎屑排出,为刀具的一次性加工成型提供了便利,且扩径套筒与打孔钻头之间的相对固定位置能够随时滑动调节,可根据工件的加工要求,加工出不同规格的台阶孔。

附图说明

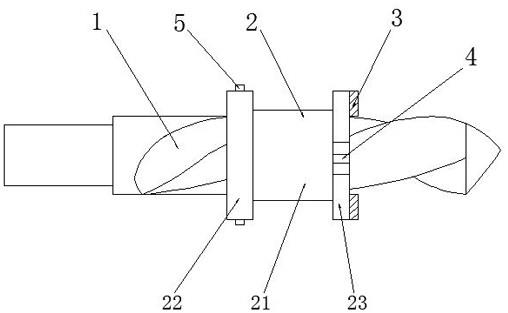

14.图1为本实用新型的结构示意图;

15.图2为扩径套筒的结构示意图;

16.图3为打孔钻头的结构示意图。

17.图中标记:1、打孔钻头,2、扩径套筒,21、连接筒,22、固定筒,23、刀具安装筒,3、刀具,4、排屑缺口,5、固定螺栓。

具体实施方式

18.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

19.如图1-3所示,本实用新型为一种钛合金模具生产中用于石墨件台阶孔加工的刀具,包括打孔钻头1和套设于所述打孔钻头1上的扩径套筒2,所述扩径套筒2朝向打孔方向一侧的圆周端壁上均匀设置有至少两个刀具3,所述刀具3的长度与扩径套筒2端壁处的筒壁厚度相匹配,且刀具3在其宽度方向上延伸出扩径套筒2的端壁面设置,以在扩径套筒2的端壁面形成一个围绕打孔钻头1扩径延伸的扩径切削面,所述打孔钻头1位于其端部与扩径切削面之间的钻头和所述扩径切削面之间共同形成台阶结构,且所述扩径套筒2的端部圆周均匀开设有多个排屑缺口4。

20.进一步的,所述扩径套筒2包括一体连接的位于中间的连接筒21、位于尾端的固定筒22和位于首端的刀具安装筒23,所述扩径套筒2的内径与所述打孔钻头1的外径相匹配,所述固定筒22和刀具安装筒23的外径大于所述连接筒21的外径,所述固定筒22的圆周壁上均匀设置有多个用于位置固定的固定螺栓5,所述刀具3固定设置在刀具安装筒23的端壁,所述排屑缺口4设置于刀具安装筒23的圆周。

21.进一步的,所述刀具3为一矩形结构的片状刀,刀具3的其中一个长边侧为切屑侧,且刀具3均沿扩径套筒2的径向固定设置。

22.进一步的,所述刀具3的底端与打孔钻头1的外圆周相切,刀具3的顶端与所述扩径套筒2的圆周壁平齐。

23.进一步的,所述刀具3和排屑缺口4之间相互交错设置。

24.进一步的,所述排屑缺口4槽底与所述连接筒21的外圆周相平齐。

25.本实用新型的刀具中,刀具3可直接焊接在扩径套筒2上,也可在刀具安装筒23上开设一个与刀具3适配的固定槽,将刀具3一侧嵌入到固定槽内,局部点焊固定即可。

26.排屑缺口4的外形基本呈扇形结构,其相邻刀具3的位置设置,基本上扩径套筒2上对称固定两个刀具3,然后在两个刀具3的相邻位置分别开设排屑缺口4即可满足日常加工需求。

27.扩径套筒3采用三段式的结构,主要在于中间段的连接筒21与排屑缺口4相互配合,将由排屑缺口4排出的切削碎屑进一步通过连接筒21的圆周排出,因为一般在加工中,打孔钻头1的首端以及刀具安装筒23会整体没入到石墨件内部,连接筒21则部分没入到石墨件内部,因此连接筒21以及排屑缺口4会与石墨件上开出的孔之间形成一个排屑通道,切削屑就是通过这个通道排出的,固定筒22则全程不会接触石墨件。

28.本实用新型的刀具的主要优势在于,其是基于现有的打孔钻头进行的改进,是企业生产中车间技术人员在实践中总结改进所得的成果,其组成结构中的扩径套筒加工方便,且扩径套筒与打孔钻头之间的组装与拆卸均简单易操作,刀具整体采用现有的原材料进行改进加工,成本低廉,加工容易,同时,加工效率相比之前提升了数倍,扩径套筒上的排屑缺口能够及时将切屑碎屑排出,为刀具的一次性加工成型提供了便利,且扩径套筒与打孔钻头之间的相对固定位置能够随时滑动调节,可根据工件的加工要求,加工出不同规格的台阶孔。

29.在实际生产中,一般会制造多组不同规格大小的刀具,以应对车间内不同石墨工件上不同型号规格台阶孔的加工需要。在相同规格尺寸的刀具组中,还可以滑动调节扩径套筒2与打孔钻头1之间的相对固定位置,以此来调整打孔钻头1端部的裸露长度,进而调节台阶孔小径孔与大径孔之间的厚度比例,当然也不调节扩径套筒2的相对位置,单纯依靠机加工中刀具的进给控制,完成不同台阶孔的加工。

30.在使用时,需要将刀具尾端的打孔钻头1的尾杆固定到车床的尾座轴座上,将石墨工件固定到主轴箱卡盘上,设定加工参数,启动车床,即可完成台阶孔的一次性加工成型。

31.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1