一种快速精准装配的铝蜂窝板吊顶结构的制作方法

1.本实用新型涉及建筑吊顶技术领域,尤其是一种快速精准装配的铝蜂窝板吊顶结构。

背景技术:

2.蜂窝铝板是结合航空工业复合蜂窝板技术而开发的金属复合板产品系列;其具备以下几点优点;

3.1、具备无需任何加固措施,蜂窝铝板板面尺寸可达1500*5000mm,并能保持极佳的;

4.2、蜂窝铝板重量仅5-5.5kg/平方米,大大减轻建筑物的承重载荷。

5.3、可承受高强度的压力和剪切力,不易变形,能满足超高层建筑抗风压的要求。

6.4、蜂窝铝板在尺寸、形状、漆面和颜色等方面可根据客户的需求量身定做。

7.5、可任意顺序安装、每块墙板可单独拆卸、更换,提高安装维护的灵活性,降低成本。

8.6、蜂窝铝板为四周包边的盒式结构,具有良好的密闭性,提高了蜂窝铝板的安全性和使用寿命。

9.基于上述优点,蜂窝铝板常常用于吊顶领域;在现有技术中常常采用的是通过蜂窝铝板配合边框的组合形式用于吊顶上;在现有技术中在对于蜂窝铝板的边框安装时,常常是采用独立的边框条进行安装,不仅需要作业人工一定的安装技巧,而且在在安装过程证还是会存在人工误差,而且安装过程会耗费一定的工时,导致存在安装效率不高,安装精度不高的问题。

技术实现要素:

10.本实用新型目的在于:针对上述问题,提供一种快速精准装配的铝蜂窝板吊顶结构,解决了现有技术中蜂窝铝板吊顶结构安装效率不高,安装精度不高问题。

11.本实用新型是通过下述方案来实现的:

12.一种快速精准装配的铝蜂窝板吊顶结构,包括铝蜂窝板以及与铝蜂窝板轮廓相适配的外壳框架;所述外壳框架将铝蜂窝板边缘包裹后与铝蜂窝板通过固定件进行可拆卸连接;所述外壳框架一体成型设置。

13.基于上述一种快速精准装配的铝蜂窝板吊顶结构,所述外壳框架上至少设置有2个固定孔,固定孔分别设置在外壳框架的端部位置,通过固定孔将外壳框架与铝蜂窝板进行固定连接。

14.基于上述一种快速精准装配的铝蜂窝板吊顶结构,所述铝蜂窝板为矩形结构或多边形结构。

15.基于上述一种快速精准装配的铝蜂窝板吊顶结构,当铝蜂窝板为矩形结构时,所述外壳框架包括外壳短边、外壳长边和强化连接条;所述外壳框架整体为线形结构,外壳短

边和外壳长边沿外壳框架的长度方向上交替设置,所述强化连接条设置在相邻外壳短边和外壳长边之间。

16.基于上述一种快速精准装配的铝蜂窝板吊顶结构,在相邻外壳短边和外壳长边之间通过强化连接条自然形成连接凹槽,为外壳短边和外壳长边在弯折处提供空间;

17.基于上述一种快速精准装配的铝蜂窝板吊顶结构,所述强化连接条的厚度不不高于外壳短边或外壳长边厚度的1/5。

18.基于上述一种快速精准装配的铝蜂窝板吊顶结构,所述外壳短边的长度与铝蜂窝板的短边宽度相适配,所述外壳长边的长度与铝蜂窝板的长边宽度相适配。

19.基于上述一种快速精准装配的铝蜂窝板吊顶结构,在每个外壳短边或外壳长边的两侧均设置有固定孔。

20.基于上述一种快速精准装配的铝蜂窝板吊顶结构,所述当铝蜂窝板为多边形结构时,所述外壳框架包括外壳连接边和强化连接条;所述外壳框架整体为线形结构,外壳连接边沿外壳框架的长度方向上间隔设置,所述强化连接条设置在相邻外壳连接边之间;

21.基于上述一种快速精准装配的铝蜂窝板吊顶结构,所述强化连接边在外壳框架上设置为多个,使外壳框架整体可弯曲为弧形结构。

22.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

23.1、通过本方案,将外壳短边或外壳长边与铝蜂窝板的短边或长边相预固定,然后将强化连接条弯曲,使相邻的外壳短边或外壳长边与铝蜂窝板的短边或长边相卡合,依次弯曲强化连接条,最终将外壳框架完整的包裹在矩形铝蜂窝板轮廓上,通过固定件将外壳框架与铝蜂窝板固定,通过本外壳框架,不需要人工对各个边进行精准对接,卡位;只需要卡接好一边之后依次弯曲强化连接条,可以极大的节省装配时间,同时不会出现转角处安装错位,极大的提升了安装精度。

附图说明

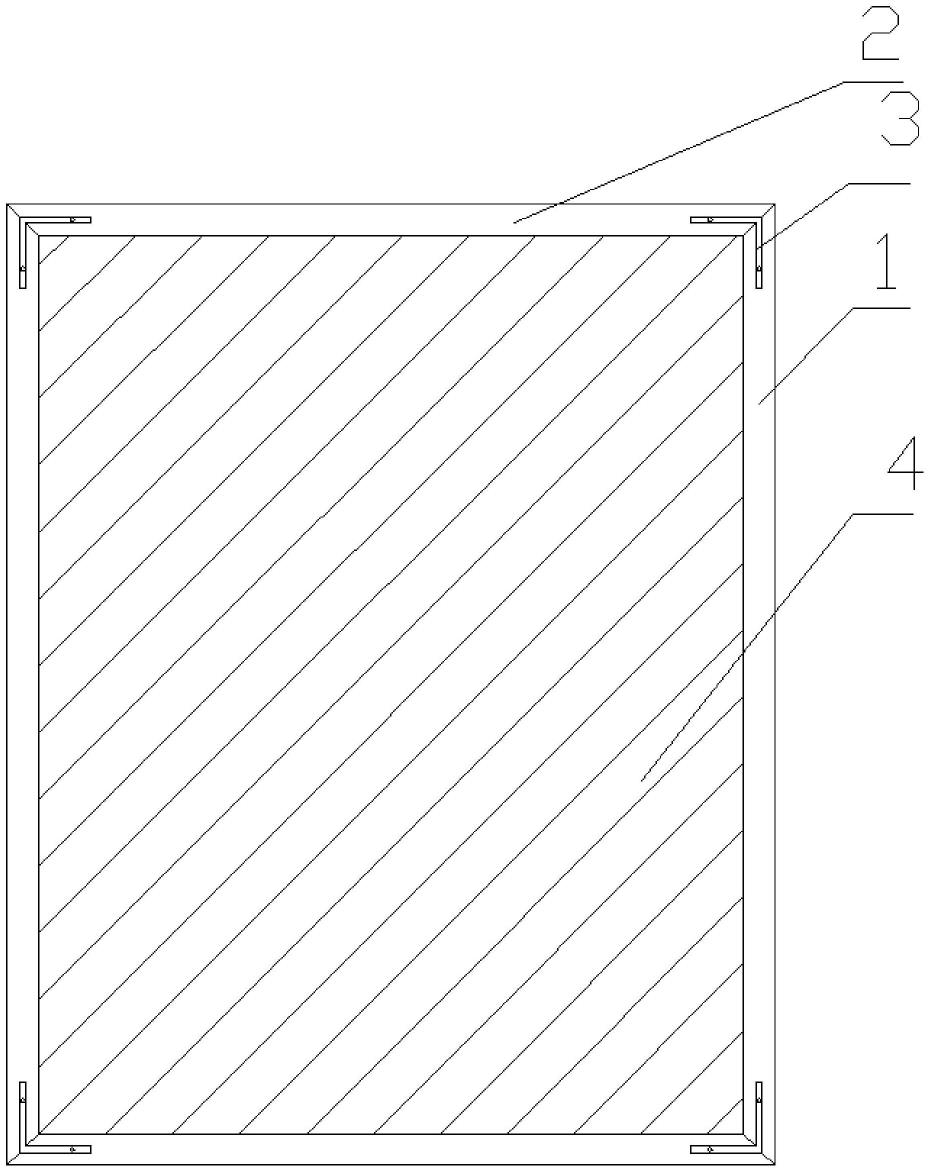

24.图1是现有技术中装配铝蜂窝板的结构示意图;

25.图2是本实用新型实施例1中外壳框架的结构示意图;

26.图3是本实用新型实施例2中外壳框架的结构示意图;

27.图4是本实用新型中铝蜂窝板为矩形时的装配结构示意图;

28.附图说明:1、长边框架;2、短边框架;3、框架连接条;4、铝蜂窝板;5、外壳框架;501、固定孔;502、外壳短边;503、外壳长边;504、强化连接条;505、连接凹槽;506、外壳连接边。

具体实施方式

29.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

30.本说明书(包括任何附加权利要求、摘要)中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

31.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“左”、“右”等指示的方位

或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

32.此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或隐含地包括一个或多个该特征。

33.实施例1

34.在现有技术中,如图1所示,铝蜂窝板4吊顶结构通常包括长边框架1、短边框架2、框架连接条3和铝蜂窝板4;在工人进行组装时,通常将长边框架1和短边框架2通过框架连接条3进行手动预组装形成预组装件,然后将组合后预组装件放置在铝蜂窝板4的边侧位置,再依次将另外一个预组装件依次放置在铝蜂窝板4上,最终通过预组装件将铝蜂窝板4轮廓完整的包裹,然后依次通过螺栓将框架连接条3和其所配合的长边框架1或短边框架2与铝蜂窝板4进行固定,在此过程中,会由于人工操作,出现对位不精准的问题,同时在现有操作过程中,需要逐个多次对框架进行打孔装配,耗费时间也会比较长。

35.因此本发明人对此作出改进,其方案如下:

36.如图2~4所示,一种快速精准装配的铝蜂窝板4吊顶结构,包括铝蜂窝板4以及与铝蜂窝板4轮廓相适配的外壳框架5;所述外壳框架5将铝蜂窝板4边缘包裹后与铝蜂窝板4通过固定件进行可拆卸连接。

37.所述外壳框架5上至少设置有2个固定孔501,固定孔501分别设置在外壳框架5的端部位置,通过固定孔501将外壳框架5与铝蜂窝板4进行固定连接,使之形成完整的吊顶结构;

38.所述铝蜂窝板4可以为矩形结构或多变形结构;

39.当铝蜂窝板4为矩形结构时,所述外壳框架5包括外壳短边502、外壳长边503和强化连接条504;所述外壳框架5整体为线形结构,外壳短边502和外壳长边503沿外壳框架5的长度方向上交替设置,所述强化连接条504设置在相邻外壳短边502和外壳长边503之间;

40.在相邻外壳短边502和外壳长边503之间通过强化连接条504自然形成连接凹槽505,为外壳短边502和外壳长边503在弯折处提供空间;

41.所述强化连接条504的厚度不不高于外壳短边502或外壳长边503厚度的1/5;由于强化连接条504的存在,使多个外壳短边502、外壳长边503连接为一体,降低了装配的难度,同时也降低了物料的丢失率,方便进行运输。

42.所述外壳短边502的长度与铝蜂窝板4的短边宽度相适配,所述外壳长边503的长度与铝蜂窝板4的长边宽度相适配;所述固定孔501设置在线形外壳框架5的连端部,使外壳框架5在卡接完成后,两个固定孔501位置较近,方便装配作业。

43.本外壳框架5的安装方法为:

44.将外壳短边502或外壳长边503与铝蜂窝板4的短边或长边相预固定,然后将强化连接条504弯曲,使相邻的外壳短边502或外壳长边503与铝蜂窝板4的短边或长边相卡合,依次弯曲强化连接条504,最终将外壳框架5完整的包裹在矩形铝蜂窝板4轮廓上,通过固定件将外壳框架5与铝蜂窝板4固定,通过本外壳框架5,不需要人工对各个边进行精准对接,卡位;只需要卡接好一边之后依次弯曲强化连接条504,可以极大的节省装配时间,同时不

会出现转角处安装错位,极大的提升了安装精度。

45.在其他实施例中,在每个外壳短边502或外壳长边503的两侧均设置有固定孔501,对可以提升整体的安装强度。

46.在其他实施例中,所述外壳框架5和铝蜂窝板4通过螺栓进行连接。

47.实施例2

48.基于上述实施例,在本实施例中,所述当铝蜂窝板4为多变形结构时,所述外壳框架5包括外壳连接边506和强化连接条504;所述外壳框架5整体为线形结构,外壳连接边506沿外壳框架5的长度方向上间隔设置,所述强化连接条504设置在相邻外壳连接边506之间;

49.在相邻外壳连接边506之间通过强化连接条504自然形成连接凹槽505,为相邻外壳连接边506弯折处提供空间;

50.所述强化连接边在外壳框架5上设置为多个,使外壳框架5整体可弯曲为弧形结构;

51.所述强化连接条504的厚度不不高于外壳短边502或外壳长边503厚度的1/5;由于强化连接条504的存在,使多个外壳连接边506连接为一体,降低了装配的难度,同时也降低了物料的丢失率,方便进行运输。

52.本外壳框架5的安装方法为:

53.将外壳连接边506一端固定在多变形铝蜂窝板4结构上,然后将强化连接条504依次弯曲,使相邻的外壳连接边506成一定角度,最终将外壳框架5完整的包裹在多变形铝蜂窝板4轮廓上,通过固定件将外壳框架5与铝蜂窝板4固定,通过本外壳框架5,不需要人工对各个边进行精准对接,卡位;只需要卡接好一边之后依次弯曲强化连接条504,可以极大的节省装配时间,同时不会出现转角处安装错位,极大的提升了安装精度。

54.在其他实施例中,在每个外壳连接边506的两侧均设置有固定孔501,对可以提升整体的安装强度。

55.在其他实施例中,所述外壳框架5和铝蜂窝板4通过螺栓进行连接。

56.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1