处理混凝土颗粒的方法和系统与流程

1.本发明涉及一种用于处理混凝土颗粒随后回收所述混凝土颗粒的方法和系统。尤其是,本发明涉及一种使混凝土颗粒富含co2的方法和系统。此外,本发明还涉及一种可根据本发明的方法生产的混凝土颗粒,和一种混凝土。

背景技术:

2.除了砾石和沙子以外,水泥对混凝土的生产至关重要。然而,生产水泥不仅会释放出大量的温室气体排放,而且也是混凝土生产的一个重要成本因素。如今,回收混凝土已经在保护砾石和沙子这一资源方面发挥了重要作用。然而,常规的回收过程既不能回收水泥也不能逆转或避免温室气体排放。常规的回收通常是通过拆除废弃房屋或其他混凝土结构。然后将拆除的混凝土粉碎成混凝土颗粒,例如,在生产新的混凝土时,可以用作砾石的替代品。加入新的水泥之后,就生产出了回收混凝土。然而,与原生混凝土相比,这种常规的回收混凝土通常力学性能有所降低。原生混凝土被理解为非回收混凝土。因此,为获得与原生混凝土质量相似的回收混凝土,通常在常规的回收混凝土中增加10%的水泥含量。此外,从拆除的混凝土中获得的所述混凝土颗粒可以未粘接状态下松散使用,例如用作道路施工材料。然而,该应用受到严格限制,因为在混凝土生产过程中含有有毒金属,这些有毒金属会被雨水溶解,特别是在现有技术中已知的混凝土颗粒的松散(未粘接)状态下,从而污染地下水。出于上述原因,如今的混凝土回收充其量只能产出低级别的砾石替代品;然而,这种回收既不能减少混凝土的温室气体排放,也不能毫不犹豫地松散使用混凝土颗粒。

技术实现要素:

3.本发明的一个目的是提供一种改进的方法和系统,用于处理混凝土颗粒,以供随后回收所述混凝土颗粒。优选地,至少部分地消除了已知回收方法的上述问题。

4.为了制备混凝土颗粒以供随后回收所述混凝土颗粒,可以用二氧化碳(下述简称co2)进行处理。与具有基本相同组成的富集混凝土的回收参考混凝土(包含水泥、砾石、沙子和非富集混凝土颗粒)相比,富集混凝土(包括水泥、砾石、沙子和富含co2的混凝土颗粒)在坍落度基本相同的情况下可以具有更高的抗压强度。坍落度是新拌混凝土稠度的一个参数。同样,随着富集混凝土中水泥含量的相应减少,与组成未变的参考混凝土相比,可以获得相同的抗压强度。

5.这些关系可在下表中来理解。这些显示了参考混凝土和各种测试混凝土的组成(表1)和测量结果(表2)。参考混凝土包含不富含co2的常规混凝土颗粒。另一方面,测试混凝土的混凝土颗粒则富含co2。抗压强度是根据sn en 206:2013+a1:2016标准和sia公告“2030回收混凝土”确定的。坍落度是根据sn en 12350-5:2019标准确定的。

[0006][0007]

表1

[0008][0009]

表2

[0010]

具有相应减少的水泥含量的富集混凝土(例如试验混凝土3)显著减少了温室气体排放。例如,水泥减少10%,混凝土生产带来的排放可减少约8.5%。另一方面,在该方法中,已经存在的co2排放可以与混凝土颗粒结合而因此减少。例如,平均每1000千克混凝土颗粒结合10千克co2,排放平均可再减少4%。在理想条件下,该技术可以将生产回收混凝土产生的co2排放减少约12.5%。

[0011]

此外,已经表明,富集混凝土具有更高的抗碳化性。抗碳化性是混凝土中加固铸件的腐蚀和混凝土建造中发生损坏的决定性因素。同样,混凝土颗粒中co2的富集可导致更好地结合上述有毒金属,并显著减少其无意泄露到环境中。这拓展了松散混凝土颗粒的应用可能性。

[0012]

根据所要求保护的本发明的一种方法,特别是用于处理混凝土颗粒,尤其是使混凝土颗粒富含co2以供随后回收的方法,包括以下方法步骤:向至少部分气密的容器内填充混凝土颗粒。根据通过至少一个传感器确定的容器中混凝土颗粒对co2的吸收量,供应包含co2的气体的体积流量。气体的供应可以是连续的或非连续的。确定混凝土颗粒是否已达到预定的co2饱和度,否则继续前述关于供应气体的方法步骤。根据本技术,如果尚未达到混凝土颗粒的预定co2饱和度,则可以连续或非连续地供应气体,直至达到该饱和度。此外,所述方法包括从容器中移除富含co2的混凝土颗粒。一旦混凝土颗粒被移除,它们可以用于进一步的方法步骤中,以生产包含富含co2的混凝土颗粒的回收(富集)混凝土。为此,富含co2的混凝土颗粒可以与水泥、水、沙子和砾石一起处理来生产混凝土。

[0013]

混凝土颗粒对co2的吸收可以理解为意味着co2扩散到混凝土颗粒中并发生化学反应。对于这种吸收方法,不需要向容器中添加额外的水,特别是液体形式的水。混凝土颗粒中包括co2可扩散到其中的孔隙。孔隙中可能存在水,即所谓的孔隙水,co2与孔隙水发生化学反应。孔隙水与混凝土颗粒中的水泥相处于相平衡状态,且含有钙离子。当co2被(化学)吸收时,形成碳酸盐和碳酸氢根离子。因此,产生的孔隙溶液在碳酸钙(caco3)方面是过饱

和的,分别是其多晶矿物方解石、文石和球霰石,并且孔隙被填充。

[0014]

然而,混凝土颗粒根据其成分可能仅吸收一定量的co2。该最大co2饱和度可能在每1000千克混凝土颗粒吸收30至45千克之间的co2,取决于其成分。本方法可以实现(至少大致)达到容器中混凝土颗粒各自的最大co2饱和度。例如,当每一初始气体体积不能检测到co2浓度的变化和/或压力的变化时,即达到混凝土颗粒的最大co2饱和度。然而,当达到低于最大co2饱和度的预定co2饱和度时,也可以预先停止所述方法。混凝土颗粒的预定co2饱和度可以在最大co2饱和度的5%至100%之间。然而,高饱和度值可能仅通过足够长时间用co2充气后才能实现,并且相应地需要更大量的co2。然而,在每1000千克吸收5千克co2至每1000千克吸收15千克co2之间的给定co2饱和度下,已经可以实现良好的材料性能。这相当于最大co2饱和度的约10%至50%的给定co2饱和度。

[0015]

混凝土颗粒吸收的co2的量通常随时间呈指数下降,直至达到最大co2饱和度。例如,如果在一定的时间间隔内,co2吸收量测量值的变化小于预定的极限值,则可以认为已达到预定的co2饱和度。可替代地或此外,为了确定预定的co2饱和度,例如,可绘制通过至少一个传感器确定的已发生的co2吸收量随时间变化的曲线并进行外推。外推可用于确定发生的co2吸收量的(理论)极限值,所述极限值相当于容器中混凝土颗粒的最大co2饱和度。当达到该极限值的预定百分比(或分别达到预定的co2饱和度)时,可以停止供应气体。

[0016]

向容器中供应气体,分别调节向容器中供应的体积流量,可通过调节进气阀来实现。进气阀可布置在容器的供应管线中。根据发生的co2吸收量,由控制单元来执行对进气阀的调节,即分别调节体积流量,该控制单元可操作地连接至所述至少一个传感器和进气阀。有利的是,供应的气体的体积流量(在容器初始填充后)补偿了已经被吸收的co2。这样,容器中的co2浓度就会尽可能保持恒定。这样做的好处是随着较高的co2浓度以及co2在容器中的均匀分布,一方面,所述方法运行得更快,另一方面,可以实现co2在混凝土颗粒中的均匀富集。控制单元可以通过已知的气体成分、或气体的co2含量以及通过进气阀供应的已知体积流量来确定在不吸收co2情况下存在于容器中的co2的理论量。同样,可以确定容器中的理论压力。为此,进气阀可包括用于确定流经进气阀的体积流量的流量传感器,或流量传感器可连接在进气阀的上游或下游。可替代地或作为对使用流量传感器的补充,根据进气阀设置,所实现的体积流量可作为数据记录存储在控制单元中。

[0017]

气体供应可以至少被暂时中断(气体的非连续供应)。这可以通过重复执行下述步骤顺序来完成:打开与容器流体地可操作地连接的进气阀,向容器中输入包含co2的气体并关闭进气阀。当进气阀关闭时,可以很容易地确定发生的co2的吸收量。有利地,当进气阀打开时,供应的气体的体积流量补偿了其间(在进气阀关闭期间)吸收的co2。可以持续这种非连续的充气,直到混凝土颗粒达到预定的co2饱和度。非连续的气体供应尤其适用于至少部分地向环境或周围空气开放的容器(充气期间)。这种容器尤其可以是顶部打开的。

[0018]

作为非连续充气的一种替代方案,可以在充气过程中根据发生的co2吸收量(气体的连续供应)来连续调节体积流量。有利地,供应的气体体积流量补偿了已经被吸收的co2。如果co2的吸收随时间呈指数减少,则可以调节供应的体积流量,使其呈指数减少。

[0019]

可以向容器中(初始)填充气体,直至达到所述容器期望的气体填充程度。可替代地作为补充,可以向容器(初始)填充直到预定的co2浓度,尤其是容器中存在超过95%的co2浓度。在初始填充后,可以减少(进一步连续供应)或在此期间中断(非连续供应)体积流量。

本文中,如已经描述的,可以通过这种补偿容器中吸收的co2的方式控制进一步供应的体积流量。

[0020]

为确定混凝土颗粒所发生的co2吸收量,至少一个传感器可以布置在容器中,或流体可操作地连接到容器。例如,所述至少一个传感器可以是用于测量容器中的co2浓度的co2浓度传感器。容器中co2的理论量(无吸收时)可以由供应的co2的量(以及可能是测量到的co2的移除量)来确定。因此,可以由co2的理论量与通过容器中的浓度传感器测量的co2的实际(测量)量之间的差值来确定吸收量。如上所述,例如,当在一定时间间隔内,容器中的co2理论量与co2实际量之间的差值小于预定极限时,即可能达到了预定的co2饱和度。可替代地,当在迄今为止的整个过程持续时间内达到上述差值的极限值时,即可能已达到了预定的co2饱和度,或可以停止充气。可替代地,当已经达到通过外推法确定的co2吸收量的理论极限值时,则可能达到了预定的co2饱和度。通过测量co2浓度来确定所发生的co2的吸收量,尤其适用于无法气密密封的容器。

[0021]

作为co2浓度传感器的替代或补充,还可以通过测量压力来确定混凝土颗粒对co2吸收量。当co2与混凝土颗粒接触并且co2被吸收时,包含co2的给定体积气体的压力就会下降。也就是说,应该存在于没有吸收的容器中的理论压力与在容器中实际测量到的压力之间的差值可以用作已发生的co2吸收量。至少可以通过已知的容器体积以及供应(和可选地排放)的体积流量来近似地确定理论压力。通过测量压力来确定发生的co2吸收量,尤其适用于气密性容器,特别是在向容器中非连续供应气体的情况下。如上所述,例如,当在一定时间间隔内的压力变化小于预定极限值或所发生的co2吸收量已达到一定的理论极限值时,即可达到预定的co2饱和度。

[0022]

此外,在确定所发生的co2吸收量时,也可以考虑到测量温度。由于化学反应过程中会释放热量,这种温度变化也会影响压力。通过补充的温度测量,可以考虑到温度变化对理论压力的影响。在通过测量co2浓度来确定发生的co2吸收量时,也可以考虑到补充的温度测量。

[0023]

可替代地或另外地,在确定所发生的co2吸收量时,也可以考虑到测量的重量。为此,至少一个传感器可以是与容器和控制单元可操作连接的秤或称重传感器(load cell)。例如,充气前测量的混凝土颗粒的重量可用于至少近似地确定容器中可用于充气的体积。例如,这可用来确定理论压力。此外,可以确定充气前的混凝土颗粒与充气后富含co2的混凝土颗粒之间的重量差值。这就提供了有关co2实际吸收量的信息。这些信息例如可以被公司用来交易co2证书,也称为排放证书。

[0024]

依据这种设计,也可以测量容器中的相对湿度,因为在吸收co2期间会释放气态水。虽然供应的气体的相对湿度可能小于1%,但是当达到最大co2饱和度时,容器中可能存在50%至95%的相对湿度。因此,在确定所发生的co2吸收量时,还可以另外考虑到所测量的相对湿度。

[0025]

如前所述,通过测量压力和/或co2浓度、通过测量重量和/或温度和/或相对湿度,可以更为精确地确定已发生的co2吸收量。例如,测量值和/或已知值可以通过物理连接相互关联,例如理想气体方程和质量守恒定律。这就使得能够更精确和全面地监测已经发生的co2吸收。

[0026]

根据成分,输入容器的气体除了co2以外还可以包括气态水和/或氮气和/或氧气。

将要输入容器的气体在输入容器之前可能以液体和/或气体的形式储存在储罐中。有利地,气体包含95%至100%的co2。根据本技术,气体可包含可再生的co2。可再生的co2被理解为指生物源co2或从大气中提取的co2。生物源co2的优势是,它通常可以以纯形式获得,并且不需要处理。例如,生物源co2可以作为生物甲烷生产的副产品或从生物质(包括碳、氢和氧的生物材料)的燃烧而获得。可替代地,气体也可以是包含10%至25% co2的废气。例如,水泥厂的废气可用于生产水泥。

[0027]

初级混凝土通常包含沙子、砾石和水泥。例如作为拆除混凝土获得的混凝土颗粒也可以包括砂浆,这取决于先前使用的类型。混凝土颗粒通常包含4至10重量%的氧化钙。尤其是,混凝土颗粒包括水化水泥。水化水泥被理解为水泥与水发生反应,且水附着在水泥上。这种反应称为水化,反应产物称为水化水泥。在水化过程中,水泥可以化学结合多达其质量25%的水,并物理结合多达其质量15%的水。拆除混凝土可以粉碎处理。当颗粒直径为0.05毫米至50毫米时,可获得良好的结果。对于处理,混凝土颗粒的各个成分通常无法相互分离。

[0028]

在达到预定的co2饱和度之后,可以排放容器中存在的多余气体。多余的气体可以经过处理供重复使用,并将其返回到系统的储罐中。可替代地,多余的气体也可以放入装满混凝土颗粒的收集容器中,在收集容器中重新执行所述方法。例如,可以在容器中和收集容器中交替实现所述方法。可替代地,填充有更多混凝土颗粒的收集容器可用作被动过滤器,即无需主动控制co2饱和度。布置在收集容器中的混凝土颗粒可以至少部分地吸收多余的气体,尤其是也可以完全吸收多余的气体。

[0029]

在供应包含co2的气体之前,除了混凝土颗粒以外,容器中也可能存在空气。当打开进气阀进行充气时,容器中形成包括co2和空气的气体混合物。为增加容器中的co2浓度,尤其是在容器初始填充期间,除了供应包含co2的气体以外,可以从容器中连续或非连续地排放气体混合物。这种方法有利地增加了容器中的co2的百分比。从容器中排放的气体混合物可以按照所述多余气体进行处理,或者也可以输入收集容器中。在容器中达到预定的co2浓度之后,气体混合物的排放以及可选地气体供应可以至少暂时停止。

[0030]

从容器中排放气体可以通过出气阀来控制。与进气阀一样,出气阀可以包括用于确定流经出气阀的体积流量的流量传感器,或流量传感器可以连接在出气阀的上游或下游。上游或下游流量传感器也可操作地连接至控制单元。作为流量传感器使用的替代或补充,根据出气阀的设置,流经的体积流量可作为数据记录存储在控制单元中。此外,co2浓度传感器也可以连接在出气阀的上游或下游。

[0031]

气体的供应和/或排放可以通过至少一个可操作地连接至控制单元的泵来控制。例如可以通过负压(相对于环境压力)来诱导向容器中供应气体和/或从容器中排放气体混合物和/或从容器中排放多余的气体。负压可在80000与96000帕斯卡之间。然而,所述方法也可以在环境压力或更高的压力下执行。

[0032]

本发明还涉及一种用于处理混凝土颗粒的系统,尤其是使混凝土颗粒富含co2,以供随后回收所述混凝土颗粒。所述系统包括一个储罐和一个至少部分气密的容器。将要输入容器的气体可以液体形式和/或以气体形式预先储存或暂时储存在储罐中。容器可以包括至少一个用于接收和/或移除混凝土颗粒的开口。容器进一步包括用于向容器中输入气体的进气口,所述进气口可通过供应管线流体可操作地连接至储罐。进气阀用于控制输入

容器的气体的体积流量。进气阀可以是比例阀。所述系统还包括至少一个传感器(如上所述)和一个控制单元,该控制单元可操作地连接至所述至少一个传感器和进气阀。传感器用于通过控制单元确定容器中的混凝土颗粒所发生的co2吸收量。控制单元被设计用于控制通过进气阀的气体体积流量。此外,控制单元也可以可操作地连接至泵。所述泵可位于容器的供应管线或排放管线中。泵可以是真空泵。如上所述,泵可用于产生真空。

[0033]

体积流量的控制有利地自动实现的。根据上述方法,控制单元被设计成重复执行以下步骤:根据通过至少一个传感器确定的容器中的混凝土颗粒所发生的co2吸收量,供应包含co2的气体的体积流量,以及确定是否已达到混凝土颗粒的预定co2饱和度。如果尚未达到混凝土颗粒的预定co2饱和度,则可以继续前一步气体供应步骤,直到达到预定co2饱和度。

[0034]

为了有效充气,容器有利地至少部分地气密。根据容器的设计,其可以包括容器底座和至少一个圆周侧壁。所述至少一个圆周侧壁围绕容器的接收空间,用于接收混凝土颗粒。例如,所述至少一个侧壁可以是管状的。管状侧壁可以具有圆形或角形横截面。有利地,所述底座和至少一个侧壁是气密的。根据本技术,可以通过单个的开口填充和提取混凝土颗粒。然而,有利地,所述设备包括用于填充混凝土颗粒的第一开口和用于提取混凝土颗粒的第二开口。例如,可以提供相对于重力方向上与其相对的第一(上)开口和第二(下)开口。在这种情况下,当第二(下)开口打开时,混凝土颗粒可以自动掉出容器。在本实施例中,尤其是,仅第二(下)开口可以被设计成以气密方式关闭,而第一(上)开口可以保持打开。然而,其中两个开口都可以以气密方式关闭的实施例也是可能的。为此,系统可以包括至少一个盖子。

[0035]

至少一个传感器有利地布置在容器中。这包括如下的实施例方案,其中,传感器被布置在侧壁上的一处凸起、一段管道或类似部分,并且流体可操作地连接至容器的接收空间。为了确定混凝土颗粒发生的co2吸收量,可以使用不同类型的传感器(如上所述)。这些传感器类型中的一种或多种的任何组合也是可以想到的。由于co2比空气重,因此倾向于积聚在容器的底部,例如,可以在容器中沿重力方向依次上下布置多个浓度传感器。

[0036]

为了向容器中均匀且快速地供应co2,进气口可以包括多个气体入口喷嘴。气体入口喷嘴可以布置在容器的底座和/或至少一个侧壁上,尤其是以矩阵状方式布置。也可以设想多个气体入口喷嘴以矩阵状的方式分布在容器的接收空间中。气体入口喷嘴可以通过管线相互连接。根据容器的设计,气体入口喷嘴也可以布置成围绕容器的接收空间分布,例如圆周布置。容器可以进一步包括用于从容器中排放气体的出气口。在可操作地连接至出气口的排放管线中,可以另外布置出气阀和/或流量传感器和/或另外的co2浓度传感器。

[0037]

根据系统的设计,系统也可以包括多个容器。例如,可以在多个容器中并行执行混凝土颗粒的充气。可替代地,多个容器可以串联连接。例如,可以将第一容器中多余的气体引入第二容器/收集容器中,以便重复上述方法。可替代地,然而,也可以想到的是,来自第一容器的多余的气体仅被布置在收集容器中的混凝土颗粒至少部分地、但特别是完全被动地吸收。因此,第二容器/收集容器可以流体可操作地连接至第一容器的排放管线。可替代地或此外,第二容器/收集容器还可以通过具有(第二)进气阀的单独的供应管线流体可操作地连接至储罐。

[0038]

所述系统的实施例可用于实现根据本发明的方法。所述方法的前述实施例也披露

了用于实现所述方法的系统的相应设计实施例,反之亦然。

附图说明

[0039]

参考下图中所示的实施例的示例和随附的说明,更详细地解释了本发明的各方面。其中:

[0040]

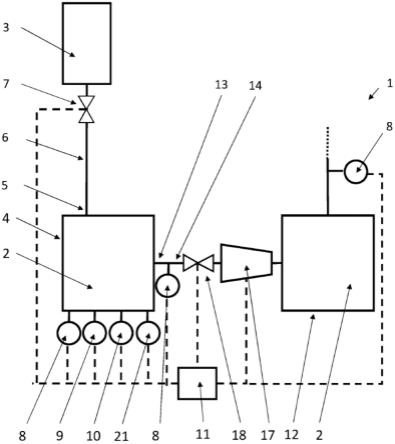

图1为本发明的用于处理混凝土颗粒的系统的第一形式的示意图;

[0041]

图2为本发明的用于处理混凝土颗粒的系统的第二形式的示意图。

具体实施方式

[0042]

图1显示了根据本发明的用于处理混凝土颗粒2的系统1的第一形式的示意图。系统1包括用于储存包含co2的气体的储罐3和至少一个至少部分气密的容器4、12。在所示实施例中,存在第一容器4和第二(收集)容器12。两个容器4、12都可以以气密方式关闭,并且每个容器都包括(在打开状态下)至少一个开口(未示出),用于填充和/或提取混凝土颗粒2。第一容器4包括用于向容器4中输入气体的进气口5,所述进气口5可以通过供应管线6流体可操作地连接至储罐3。第二容器12可操作地连接至排放管线14,所述排放管线14可操作地连接至第一容器的出气口13。进气阀7被布置在供应管线6中,位于储罐3和第一容器4之间,用于控制进入容器4的气体的供应体积流量。进气阀7可以是比例阀。进气口5可以包括多个气体入口喷嘴。为了快速填充,气体入口喷嘴可以以矩阵状方式被布置在接收空间中和/或在底座中和/或在容器4的至少一个侧壁上(未显示)。泵17和出气阀18可以被布置在第一和第二容器4、12之间的管道中。泵17可以被设计成将气体从储罐3吸入第一容器4(当进气阀7和出气阀18打开时)。为此,泵17可以是真空泵。此外,co2浓度传感器8可以被布置在第一容器4的排放管线中(或分别被布置在两个容器4、12之间的管路中)。这用来监测有多少co2从容器4中排出。

[0043]

在第一容器4中还布置有传感器8、9、10。如上所述,根据这些传感器的测量值,可以确定混凝土颗粒2发生的co2吸收量。控制单元11用于根据发生的co2吸收量来控制气体的供应。为此,传感器8、9、10、进气阀7、出气阀18和泵17可操作地连接至控制单元11。进气阀7和/或出气阀18可以包括流量传感器。控制单元11可以被特别设计成自动控制气体供应和/或气体排放,直到达到混凝土颗粒2在co2中的预定co2饱和度。

[0044]

为了向装有混凝土颗粒2的容器4中初始填充气体,可以首先打开进气阀7和出气阀18。然后,泵17可以将气体从储罐3吸入容器4。位于容器4的排放管线14中的浓度传感器8可以监测co2浓度。当容器4中达到期望的最大co2浓度时,可以关闭出气阀18。也可以至少暂时地关闭进气阀7。容器4中的传感器8、9、10可以测量容器中的压力、co2浓度和温度。控制单元使用测量值来确定co2的吸收量。依据吸收量,向容器中输入包含co2的气体,从而实现与co2的混凝土颗粒2的co2饱和度或富集度达到最佳且尽可能均匀。当达到预定的co2饱和度时,多余的气体可以从第一容器4中排出。有利的是,在所示情况下,多余的气体被填充至收集容器12中,收集容器12中也填充有混凝土颗粒2。在这种情况下,多余的气体可以有利地被收集容器12中的混凝土颗粒2被完全吸收。这尤其可以通过布置在收集容器12的排放管线中的另一co2浓度传感器8来监测。可替代地或附加地,还可以确定充气前混凝土颗粒2与充气后富含co2的混凝土颗粒2之间的重量差。秤21可以被布置在容器4中,用于测量重量

或重量差。

[0045]

图2显示了根据本发明的用于处理混凝土颗粒2的系统1的第二形式的示意图。系统1还包括用于储存包含co2的气体的储罐3和至少部分气密的容器4。在所示实施例中,容器4在顶部开口,并且包括用于填充混凝土颗粒2的上开口19。用于提取混凝土颗粒的下开口20布置在在与上开口19相对的第一方向上(沿重力方向)。下开口20显示为以气密方式关闭。容器的圆周侧壁被布置在上、下开口19、20之间。有利地,圆周侧壁也是气密性的。圆周侧壁的横截面可以是圆形的或有角的。在填充混凝土颗粒2之后,打开进气阀7,向容器4中由下至上填充包含co2的气体。为此,在所示情况下,在供应管线6中布置有泵17。然而,也可以考虑其他布置。为了快速供应气体,容器4有利地包括圆周布置的气体入口喷嘴15。这些气体入口喷嘴可以被布置在容器4的混凝土颗粒2的接收空间中,并通过管线相互连接或围绕容器的接收空间。在所示情况下,两组圆周布置的气体入口喷嘴15在第一方向上依次上下布置。容器4中可以布置至少一个co2浓度传感器8。然而,有利的是,在第一方向上分布有多个co2浓度传感器8,每个co2浓度传感器可操作地连接至控制单元11。可替代地或此外,也可能有其他传感器,例如用于测量温度、压力或相对湿度的传感器。co2浓度传感器8有利于连续测量容器4中的co2浓度。控制单元11根据混凝土颗粒2发生的co2特定吸收量控制气体供应。发生的co2吸收量是由控制单元11通过传感器8的测量来确定的,如前述方法所述。发生的co2吸收量可以是输入容器4的co2与容器4中存在的co2测量值之间的差值。根据已经被吸收的co2的量,可以向容器4中添加包含co2的气体。这确保了容器中4中混凝土颗粒2的有效且均匀饱和。位于重力方向最上方的co2浓度传感器8可用于确保不超过容器4中气体的预定填充程度16。这可以防止气体从顶部开口19泄露。此外,所述方法可以这样控制,即在容器4的表面(面向第一开口19)上始终有一层足够厚的未碳化的或仅部分碳化的混凝土颗粒2。这一层可用作过滤层来吸收不需要的上升co2。当通过下开口20从容器4中提取富含co2的混凝土颗粒2时,这一层下沉到底部,并且例如在从上方再填充更多混凝土颗粒2时,当重复实现所述方法时,可以相应地提供预定的co2饱和度。

[0046]

附图标记

[0047]

1 系统

[0048]

2 混凝土颗粒

[0049]

3 储罐

[0050]

4 容器

[0051]

5 进气口

[0052]

6 供应管线

[0053]

7 进气阀

[0054]

8 浓度传感器

[0055]

9 压力传感器

[0056]

10 温度传感器

[0057]

11 控制单元

[0058]

12 收集容器

[0059]

13 出气口

[0060]

14 排放管线

[0061]

15 气体入口喷嘴

[0062]

16 填充程度

[0063]

17 泵

[0064]

18 出气阀

[0065]

19 上开口

[0066]

20 下开口

[0067]

21 秤

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1