一种玻璃棉复合保温装饰一体板的制备方法及应用与流程

1.本发明涉及建筑节能用保温装饰材料生产领域,具体涉及一种玻璃棉带复合保温装饰一体板的制备方法及应用。

背景技术:

2.保温装饰一体板是将保温材料与装饰材料在工厂复合而成的具有保温装饰功能一体化的产品,可实现工厂化预制、现场装配化施工的目的,它解决了质量、施工与成本三大难题,是传统建筑外墙外保温薄抹灰系统的升级换代产品,具有良好的发展前景。目前保温装饰一体化已经兴起,相关企业如雨后春笋般纷纷进入这一行业,它们在材料、构造及安装方法上各有特点,但相应也有不足之处,如何开发出更加合理、安全、先进的材料和工艺成为目前保温装饰一体板研究的热点和难点。

3.目前,保温装饰一体板常用保温材料包括eps、xps、聚氨酯、酚醛泡沫等有机类保温材料和岩棉、玻璃棉等无机类保温材料,其中,玻璃棉具有很好的保温防火性能,燃烧性能a级,耐久性好,是目前应用比较广泛的a级保温材料之一。以玻璃棉为保温材料,配合不同的装饰面板,在工厂预制成保温装饰一体板,玻璃棉按照纤维方向不同分为玻璃棉板和玻璃棉带,玻璃棉板是以熔融玻璃液为主要原料,采用离心工艺甩成纤维,加入适量热固性树脂胶粘剂及憎水剂,经压制、固化、切割制成的具有一定刚度板状制品;玻璃棉带是玻璃棉板按一定的间距切割,翻转90

°

使用的条状制品,其主要纤维层方向与表面垂直;二者的主要区别是,玻璃棉板保温性能好,导热系数≤0.033w/(m

·

k),强度低,垂直于板面方向的抗拉强度≥5.0kpa;玻璃棉带保温性能略低,导热系数≤0.035w/(m

·

k),强度高,垂直于板面方向的抗拉强度≥15.0kpa。从安全角度考虑,目前玻璃棉保温装饰一体板基本都是采用玻璃棉带为保温材料,通过冷压方式的间歇式生产工艺,一侧是各种装饰面板、另一侧是厚度为8mm的打孔硅酸钙板或水泥压力纤维板作为背板,两侧的板通过无发泡功能的普通聚氨酯胶粘剂与中间的玻璃棉带粘结复合,然后将复合板放在冷压机上常温固化成型8小时以上,这种冷压间歇式生产工艺存在的主要问题,一是效率低,压机数量多,占用厂房面积大;二是有了一层背板,增加了玻璃棉保温装饰板的重量和面密度,也给施工安装带来了一定难度;三是玻璃棉带的切割都是将生产好的玻璃棉板包装运到一个玻璃棉带的切割车间进行加工,这样增加了包装、倒运、拆包、切割、打包等环节,也增加了倒运费用和生产成本。因此,目前急需研发一种新的建筑外墙外保温用a级不燃玻璃棉带复合保温装饰一体板的制备工艺保温装饰一体板既满足《建筑防火设计规范》gb50016标准要求,又满足国家建筑节能标准要求,外保温系统还不需增设防火隔离带和耐火完整性大于0.5h的耐火窗要求。

技术实现要素:

4.为了解决上述技术问题,本发明提供一种玻璃棉带复合保温装饰一体板的制备方法及应用。本发明方法实现了a级玻璃棉保温装饰一体板的快速连续化生产,大大提高了生产效率,还避免了玻璃棉板及玻璃棉带的多次倒运和建设玻璃棉带加工车间,充分利用玻

璃棉生产过程中玻璃窑炉和/或固化炉产生的预热,对一体板进行烘干、固化,提高了生产效率的同时实现了能源的梯级利用,降低了综合成本。

5.具体的,本发明首先提供一种玻璃棉带复合保温装饰一体板的制备方法,包括以下步骤:在玻璃棉生产线中采用连续生产工艺进行玻璃棉板切割、玻璃棉带拼板处理、复合处理和一体板烘干固化;所述玻璃棉板切割采用在玻璃棉生产线后端设置的玻璃棉带切割设备进行玻璃棉板切割;所述复合处理采用装饰面板、玻璃棉带拼板层、聚合物水泥胶浆保护层和耐碱玻纤网格布在线连续粘结、涂敷一次成型;所述烘干固化采用玻璃棉生产过程中产生的余热进行烘干、固化。

6.发明人发现,本发明提供的玻璃棉带复合保温装饰一体板的制备方法,通过在玻璃棉生产线后端增设切割、拼板、复合、烘干固化等工序,实现了保温装饰一体板的连续化生产,相比现在间歇式生产大大提高了效率,还减少了玻璃棉板及玻璃棉带的多次倒运和建设玻璃棉带加工车间的费用,还能充分利用玻璃棉生产过程中玻璃窑炉和固化炉产生的余热,对一体板进行烘干、固化,一是提高了生产效率,二是实现了能源的梯级利用。

7.根据本发明提供的玻璃棉带复合保温装饰一体板的制备方法,所述烘干固化采用玻璃棉生产线中玻璃窑炉和/或固化炉产生的余热进行烘干、固化。

8.根据本发明提供的玻璃棉带复合保温装饰一体板的制备方法,所述烘干固化的温度为40~70℃,优选为50~60℃。

9.根据本发明提供的玻璃棉带复合保温装饰一体板的制备方法,所述烘干固化包括对聚氨酯胶粘剂和/或聚合物水泥胶浆保护层的烘干固化;优选的,所述聚氨酯胶粘剂为阻燃微发泡聚氨酯胶粘剂。

10.根据本发明提供的玻璃棉带复合保温装饰一体板的制备方法,所述玻璃棉切割为将玻璃棉板切割为玻璃棉带;所述拼板处理包括将玻璃棉带拼接为规定尺寸的玻璃棉带拼板层。玻璃棉带密度≥100kg/m3,优选100kg/m

3-120kg/m3;长度为900mm-1200mm,优选长度900mm;宽度200mm-300mm,优选宽度250mm;厚度根据具体建筑工程节能要求进行定制化生产。

11.根据本发明提供的玻璃棉带复合保温装饰一体板的制备方法,所述复合处理包括:将玻璃棉带拼板层的一面与装饰面板复合,所述装饰面板与所述玻璃棉带拼板层结合的部位涂覆阻燃微发泡聚氨酯胶粘剂,发泡倍率60~120%,优选为80~100%,燃烧性能为b1级;然后将玻璃棉带拼板层的另一面与聚合物水泥胶浆保护层和耐碱玻纤网格布复合;优选在所述玻璃棉带拼板层的另一面依次刮涂第一层聚合物水泥胶浆保护层、铺设一层耐碱玻纤网格布、刮涂第二层聚合物水泥胶浆保护层,聚合物水泥胶浆保护层和耐碱玻纤网格布总厚度在3-7mm,优选4-6mm。

12.所述聚合物水泥胶浆是以叔碳酸乙烯可分散胶粉和聚乙醇pva-1788为成膜物,低碱水泥为胶凝材料,其碱含量≤0.60%,添加羟丙基甲基纤维素醚、硬脂酸钙等助剂和200目石英砂为细粉料复配而成,其中,各组分质量百分含量分别为叔碳酸乙烯可分散胶粉18%、聚乙醇pva-1788添加量为12%、低碱水泥30%、粘度为5万厘泊的羟丙基甲基纤维素醚0.5%、硬脂酸钙2.5%、200目石英砂37%;聚合物水泥胶浆主要性能拉伸强度≥1.2mpa、断裂伸长率≥200%、不透水性(0.3mpa,30min)不透水、-10℃低温柔性绕棒后无裂纹。

13.根据本发明提供的玻璃棉带复合保温装饰一体板的制备方法,所述玻璃棉切割在封闭环境下进行,优选进行除尘处理。

14.根据本发明,玻璃棉带能够在玻璃棉板生产线在线切割,并与装饰面板和保护层通过胶粘剂一同层压固化成型的连续生产工艺。利用玻璃棉窑炉余热加温提高胶粘剂固化速度,改善背板材料,降低保温装饰一体板的重量和面密度,提高施工安装速度。

15.本发明还提供一种玻璃棉带复合保温装饰一体板,采用权利要求1-7所述的玻璃棉带复合保温装饰一体板的制备方法得到;优选的,所述玻璃棉带复合保温装饰一体板的单位面积质量为20kg/m

2-30kg/m2,拉伸粘结强度≥15.0kpa且拉伸破坏在玻璃棉带中,优选所述单位面积质量为23kg/m

2-27kg/m2,拉伸粘结强度在16.0kpa-20.0kpa。

16.本发明还提供所述的玻璃棉带复合保温装饰一体板的制备方法在制备建筑外墙外保温材料中的应用。

17.本发明中,所述玻璃棉带复合保温装饰一体板的制备方法提供了一种兼具a级防火保温和外墙装饰于一体的外墙外保温用保温装饰一体板材。

18.根据本发明提供的所述的玻璃棉带复合保温装饰一体板的制备方法在制备建筑外墙外保温材料中的应用,所述玻璃棉带复合保温装饰一体板包括玻璃棉带拼板层,所述玻璃棉带拼板层一侧粘贴装饰面板,另一侧涂敷粘结内含耐碱玻纤网格布的聚合物水泥胶浆保护层。

19.本发明中,应用于建筑外墙外保温材料的工艺玻璃棉带复合保温装饰一体板,燃烧性能为a级,满足gb50016-2014《建筑防火设计规范》要求,不需设置防火隔离带、耐火0.5小时的耐火窗等;玻璃棉带的垂直于板面方向的抗拉强度大于15.0kpa,是玻璃棉板强度的3倍以上,阻燃微发泡聚氨酯胶粘剂通过微发泡,部分渗透进玻璃棉带表层,提高了装饰面板与玻璃棉带的粘结力,大大提高了保温装饰一体板的安全性和防水性,降低了吸水量。

20.本发明的有益效果至少在于:本发明提供的外墙外保温用玻璃棉带复合保温装饰一体板的制备工艺,在原有玻璃棉生产线基础上增加一个玻璃棉带切割、拼板、与装饰面板和保护层聚合物水泥胶浆及网格布粘结复合设备,利用玻璃棉生产过程中玻璃窑炉和固化炉产生的余热对一体板进行烘干固化,提高阻燃微发泡聚氨酯胶粘剂固化和保护层聚合物水泥胶浆干燥速度,实现了玻璃棉带复合保温装饰一体板的快速连续化生产。该保温装饰一体板同时兼具了防火保温性能和外墙装饰效果,有效提高了传统玻璃棉板的强度,实现了防火保温和外墙装饰的目标。

具体实施方式

21.本发明提供一种玻璃棉带复合保温装饰一体板的制备方法,在一个优选的实施方式中,具体步骤包括:采用玻璃棉生产线后端增设的玻璃棉带切割机,将玻璃棉生产线中生产的玻璃棉板切割成玻璃棉带,切割工序中进行封闭及除尘处理;将玻璃棉带通过输送带送至排板机,将玻璃棉带摆放整齐并压紧拼成规定的尺寸,得到玻璃棉带拼板层;将玻璃棉带拼板层通过输送带送至复合机,并将玻璃棉带拼板层放置于背面滚涂了阻燃微发泡聚氨酯胶粘剂的装饰面板上,玻璃棉带拼板层的一面与阻燃微发泡聚氨酯胶粘剂相接触,继续前行至保护层聚合物水泥胶浆摊铺机和耐碱玻纤网格布铺放机下方,进行保护层聚合物水泥胶浆(聚合物水泥胶浆层)的摊铺和耐碱玻纤网格布的输送,在玻璃棉带拼板层的另一面

依次刮涂第一层保护层聚合物水泥胶浆、铺一层耐碱玻纤网格布、刮涂第二层保护层聚合物水泥胶浆,在用刮板机将保护层聚合物水泥胶浆刮平,然后送到具有加热功能的成型链板机上进行阻燃微发泡聚氨酯胶粘剂的固化成型和保护层聚合物水泥胶浆的水化干燥,烘干固化的温度为40~70℃,优选为50~60℃,所述成型链板机上加热热源采用玻璃棉生产线中玻璃窑炉和/或固化炉产生的余热。

22.本发明提供的外墙外保温用玻璃棉带复合保温装饰一体板的制备工艺。在原有玻璃棉生产线基础上增加一个玻璃棉带切割、拼板、与装饰面板和保护层聚合物水泥胶浆及网格布粘结复合设备,利用玻璃棉生产过程中玻璃窑炉和固化炉产生的余热对一体板进行烘干固化,提高阻燃微发泡聚氨酯胶粘剂固化和保护层聚合物水泥胶浆干燥速度,实现了玻璃棉带复合保温装饰一体板的快速连续化生产。本发明制备的玻璃棉带复合保温装饰一体板应用于建筑外墙外保温材料,燃烧性能为a级,满足gb50016-2014《建筑防火设计规范》要求,不需设置防火隔离带、耐火0.5小时的耐火窗等;玻璃棉带的垂直于板面方向的抗拉强度大于15.0kpa,是玻璃棉板强度的3倍以上,大大提高了保温装饰一体板的安全性。该保温装饰一体板同时兼具了防火保温性能和外墙装饰效果,有效提高了传统玻璃棉板的强度,实现了防火保温和外墙装饰的目标。

23.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

24.实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可通过正规渠道商购买得到的常规产品。

25.实施例1

26.本实施例提供一种玻璃棉带复合保温装饰一体板的制备方法,具体步骤包括:采用玻璃棉生产线后端增设的玻璃棉带切割机,将玻璃棉生产线中生产的玻璃棉板切割成玻璃棉带,玻璃棉带密度120kg/m3、长度900mm、宽度250mm、厚度120mm,导热系数0.035w/(m

·

k),垂直于板面方向的抗拉强度18.0kpa,满足db11/891-2020《居住建筑节能设计标准》要求,即80%节能率的节能标准。切割工序中进行全封闭及除尘处理;将玻璃棉带通过输送带送至排板机,将玻璃棉带摆放整齐并压紧拼成600mm

×

900mm

×

120mm的规格尺寸,得到玻璃棉带拼板层;将玻璃棉带拼板层通过输送带送至复合机,并将玻璃棉带拼板层放置于背面滚涂了阻燃微发泡聚氨酯胶粘剂的装饰面板上,阻燃微发泡聚氨酯胶粘剂发泡倍率80~100%,玻璃棉带拼板层的一面与阻燃微发泡聚氨酯胶粘剂相接触,继续前行至保护层聚合物水泥胶浆摊铺机和耐碱玻纤网格布铺放机下方,进行保护层聚合物水泥胶浆的摊铺和耐碱玻纤网格布的输送,在玻璃棉带拼板层的另一面依次刮涂第一层保护层聚合物水泥胶浆、铺一层耐碱玻纤网格布、刮涂第二层保护层聚合物水泥胶浆,在用刮板机将保护层聚合物水泥胶浆刮平,保护层聚合物水泥胶浆和耐碱玻纤网格布总厚度在5mm,然后送到具有加热功能的成型链板机上进行阻燃微发泡聚氨酯胶粘剂的固化成型和保护层聚合物水泥胶浆的水化干燥,烘干固化的温度为40℃,时间为5小时,所述成型链板机上加热热源采用玻璃棉生产线中固化炉产生的余热。

27.本发明实施例提供的外墙外保温用玻璃棉带复合保温装饰一体板的制备工艺。在

原有玻璃棉生产线基础上增加一个玻璃棉带切割、拼板、与装饰面板和保护层聚合物水泥胶浆及网格布粘结复合设备,利用玻璃棉生产过程中玻璃窑炉和固化炉产生的余热对一体板进行烘干固化,提高阻燃微发泡聚氨酯胶粘剂固化和保护层聚合物水泥胶浆干燥速度,实现了玻璃棉带复合保温装饰一体板的快速连续化生产。本实施例制备的玻璃棉带复合保温装饰一体板应用于建筑外墙外保温材料,燃烧性能为a级,满足gb50016-2014《建筑防火设计规范》要求,不需设置防火隔离带、耐火0.5小时的耐火窗等;该保温装饰一体板单位面积质量15.4kg/m2,拉伸粘结强度18.0kpa,耐水强度16.5kpa,耐冻融强度16.0kpa,抗冲击性10j,吸水量240g/m2,不透水性系统内侧未渗透等各项指标均达到《保温装饰板外墙外保温系统材料》jg/t287-2013标准要求,同时兼具了防火保温性能和外墙装饰效果,有效提高了传统玻璃棉板的强度,实现了防火保温和外墙装饰的目标。

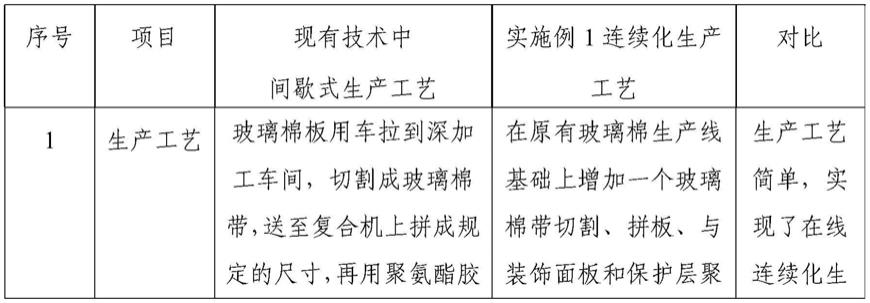

28.将本实施例提供的玻璃棉带复合保温装饰一体板连续化生产工艺与现有技术中间歇式成产工艺,从生成效率、能耗、产品品质及生产成本等方面进行对比,见表1。

29.表1本发明连续化生产工艺与现有技术中间歇式生产工艺对比

30.31.[0032][0033]

实施例2

[0034]

本实施例提供一种玻璃棉带复合保温装饰一体板的制备方法,具体步骤包括:采用玻璃棉生产线后端增设的玻璃棉带切割机,将玻璃棉生产线中生产的玻璃棉板切割成玻璃棉带,玻璃棉带密度120kg/m3、长度900mm、宽度250mm、厚度120mm,导热系数0.035w/(m

·

k),垂直于板面方向的抗拉强度18.0kpa,满足db11/891-2020《居住建筑节能设计标准》要求,即80%节能率的节能标准。切割工序中进行全封闭及除尘处理;将玻璃棉带通过输送带送至排板机,将玻璃棉带摆放整齐并压紧拼成600mm

×

900mm

×

120mm的规格尺寸,得到玻璃棉带拼板层;将玻璃棉带拼板层通过输送带送至复合机,并将玻璃棉带拼板层放置于背面滚涂了阻燃微发泡聚氨酯胶粘剂的装饰面板上,阻燃微发泡聚氨酯胶粘剂发泡倍率80~100%,玻璃棉带拼板层的一面与阻燃微发泡聚氨酯胶粘剂相接触,继续前行至保护层聚合物水泥胶浆摊铺机和耐碱玻纤网格布铺放机下方,进行保护层聚合物水泥胶浆的摊铺和耐碱玻纤网格布的输送,在玻璃棉带拼板层的另一面依次刮涂第一层保护层聚合物水泥胶浆、铺一层耐碱玻纤网格布、刮涂第二层保护层聚合物水泥胶浆,在用刮板机将保护层聚合物水泥胶浆刮平,保护层聚合物水泥胶浆和耐碱玻纤网格布总厚度在5mm,然后送到具有加热功能的成型链板机上进行阻燃微发泡聚氨酯胶粘剂的固化成型和保护层聚合物水泥胶浆的水化干燥,烘干固化的温度为60℃,时间在3小时,所述成型链板机上加热热源采用玻璃棉生产线中玻璃窑炉产生的余热。

[0035]

本发明实施例提供的外墙外保温用玻璃棉带复合保温装饰一体板的制备工艺。在原有玻璃棉生产线基础上增加一个玻璃棉带切割、拼板、与装饰面板和保护层聚合物水泥胶浆及网格布粘结复合设备,利用玻璃棉生产过程中玻璃窑炉和固化炉产生的余热对一体板进行烘干固化,提高阻燃微发泡聚氨酯胶粘剂固化和保护层聚合物水泥胶浆干燥速度,实现了玻璃棉带复合保温装饰一体板的快速连续化生产。本实施例制备的玻璃棉带复合保温装饰一体板应用于建筑外墙外保温材料,燃烧性能为a级,满足gb50016-2014《建筑防火

设计规范》要求,不需设置防火隔离带、耐火0.5小时的耐火窗等;该保温装饰一体板单位面积质量15.4kg/m2,拉伸粘结强度在18.0kpa,耐水强度16.5kpa,耐冻融强度16.0kpa,抗冲击性10j,吸水量240g/m2,不透水性系统内侧未渗透等各项指标均达到《保温装饰板外墙外保温系统材料》jg/t287-2013标准要求,同时兼具了防火保温性能和外墙装饰效果,有效提高了传统玻璃棉板的强度,实现了防火保温和外墙装饰的目标。

[0036]

本实施例中提供的玻璃棉带复合保温装饰一体板连续化生产工艺中烘干固化的温度为60℃,时间在3小时,所述成型链板机上加热热源采用玻璃棉生产线中玻璃窑炉产生的余热,从生成效率、能耗、产品品质及生产成本等方面进行对比,见表2。

[0037]

表2本发明不同生产工艺条件下综合对比

[0038][0039]

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1