一种太阳能电池板表面制绒设备的制作方法

1.本发明涉及太阳能电池板加工技术领域,具体为一种太阳能电池板表面制绒设备。

背景技术:

2.在太阳能电池板的制备过程中,需要有效降低硅板表面的光线反射,因此需要对硅板表面进行处理使其表面形成绒面,这一过程称之为硅板表面制绒,常见的硅板表面制绒方法有机械刻槽法和化学腐蚀法,机械刻槽法利用v型刀在硅板表面摩擦以形成规则的v形槽,从而形成规则的反射率低的表面织构,但现有的技术缺陷在于如果采用单刀抓槽,虽然能够得到优质的表面织构,但成型速度慢效率较低,采用多刀同时抓槽又容易损坏硅板;化学腐蚀法虽然能够较高效率进行硅板制绒作业,但化学腐蚀法很难精确的把握硅板表面织构的规则性,导致成品经常出现不规则的表面织构。鉴于此,我们提出一种太阳能电池板表面制绒设备。

技术实现要素:

3.为了弥补以上不足,本发明提供了一种太阳能电池板表面制绒设备。

4.本发明的技术方案是:

5.一种太阳能电池板表面制绒设备,包括设备支撑框架、安装于设备支撑框架上的机械刻槽机构以及用于驱动机械刻槽机构移动的刻槽传动机构,所述机械刻槽机构由主固定梁、安装于主固定梁上的若干刻槽组件以及刻槽刀传动组件构成;所述刻槽传动机构由支撑梁衔接组件和驱动组件构成。

6.作为优选的技术方案,所述设备支撑框架包括底座,所述底座上靠近其中一侧边缘位置固定安装有两个相互平行的支撑柱,两个所述支撑柱上固定安装有上下多个相互平行的硅板支撑座,每个所述硅板支撑座上均放置有硅板,每个所述硅板支撑座还安装有用来固定硅板的硅板夹持固定组件,所述底座上靠近另外一侧边缘位置固定安装有支撑板,所述支撑板上固定安装有两个相互平行的支撑条。

7.作为优选的技术方案,所述硅板夹持固定组件包括前后两组相互平行的第一螺杆支撑块,每组均设有两个,每个所述第一螺杆支撑块均可滑动的设于硅板支撑座表面,每个所述第一螺杆支撑块上均活动穿设有第一调节螺杆,所述第一调节螺杆和第一螺杆支撑块螺纹连接,每个所述第一调节螺杆远离硅板的一端均固定安装有第一旋柄,每个所述第一调节螺杆靠近硅板的一端均活动安装有夹持块,所述硅板夹持固定组件还包括固定于硅板支撑座上的前后两个第一导向杆固定块,两个所述第一导向杆固定块之间固定安装有两个相互平行的第一导向杆,两个所述第一导向杆上可滑动的安装有第一导向滑块,两个所述第一导向滑块分别和两个第一螺杆支撑块固定连接。

8.作为优选的技术方案,每个所述刻槽组件均包括固定安装于主固定梁上的刻槽刀支撑梁,所述刻槽刀支撑梁内部设有呈条状的刻槽刀导向槽,所述所述刻槽刀支撑梁的两

端均固定安装有第二导向杆固定块,两个所述第二导向杆固定块之间固定安装有两个相互平行的第二导向杆,两个所述第二导向杆上可滑动的设有刻槽刀组件,所述刻槽刀支撑梁的内部靠近末端的位置设有柱形衔接杆穿孔。

9.作为优选的技术方案,所述刻槽刀组件包括第二螺杆支撑块,所述第二螺杆支撑块上螺纹连接有第二调节螺杆,所述第二调节螺杆的顶端固定安装有第二旋柄,所述第二调节螺杆的底端固定安装有刻槽刀,所述刻槽刀穿过刻槽刀导向槽,且刻槽刀能够贴着刻槽刀导向槽的槽壁自由移动,所述刻槽刀的底端固定安装有刀头,所述刻槽刀的顶端固定安装有指针,所述第二螺杆支撑块上靠近四个拐角处均固定安装有移动支撑条,四个移动支撑条分为两组,每组的两个移动支撑条均位于同一直线上,两个第二导向杆分别穿过两组移动支撑条,两组移动支撑条能够沿着两个第二导向杆自由移动,其中一个所述移动支撑条的表面设有刻度,所述指针的尖端指向刻度,其中一组的两个移动支撑条上固定安装有齿条,所述齿条和刻槽刀支撑梁不接触,所述所述齿条上固定有一排凸齿。

10.作为优选的技术方案,所述刻槽刀传动组件包括固定在底座上的支撑竖板,所述支撑竖板上可转动的安装有若干柱形传动杆,所述柱形传动杆沿竖直方向平行设置,每个柱形传动杆上均固定安装有第一传动皮带轮,上下多个第一传动皮带轮之间通过第一传动皮带传动连接,每个所述柱形传动杆的一端均和支撑竖板通过轴承转动连接,另一端均固定环连接有贯穿刻槽刀支撑梁的方形传动杆,每个所述方形传动杆上均套设有可沿着方形传动杆自由移动的柱形衔接杆,所述柱形衔接杆活动插设于柱形衔接杆穿孔内,每个所述柱形衔接杆上均固定安装有和齿条相互啮合的第一传动齿轮,每个所述柱形衔接杆上还固定安装有两个分别位于刻槽刀支撑梁两侧的限位凸环,所述支撑竖板上安装有用于驱动多个柱形传动杆转动的主动转动组件。

11.作为优选的技术方案,所述支撑梁衔接组件包括与主固定梁固定连接的第一衔接板,所述第一衔接板的一侧设有与之平行的第二衔接板,所述第一衔接板和第二衔接板之间通过连接板固定连接,所述第一衔接板和第二衔接板的表面均开设有呈椭圆形的环形导向槽,所述第一衔接板上位于环形导向槽中间位置固定安装有若干位于同一直线且相互平行的凸柱,所述第一衔接板上位于上下两个拐角处均固定安装有第二导向滑块,上方的两个第二导向滑块以及下方的两个第二导向滑块上均穿设有第四导向杆,第二导向滑块可沿着第四导向杆自由移动,两个所述第四导向杆的两端分别固定在两个支撑条上。

12.作为优选的技术方案,所述驱动组件包括固定安装于支撑板上的驱动电机,所述驱动电机的输出轴上固定安装有旋转轴,所述旋转轴上固定安装有第二传动皮带轮,所述旋转轴上活动套设有活动环,所述旋转轴的末端固定有直径大于活动环的限位凸块。

13.作为优选的技术方案,所述驱动组件还包括与旋转轴平行的齿轮轴,所述齿轮轴的两端分别位于两个环形导向槽内,且齿轮轴可沿着环形导向槽转动,所述齿轮轴上固定安装有齿轮,所述齿轮和一排凸柱之间相互啮合,所述齿轮轴上也固定安装有第二传动皮带轮,两个所述第二传动皮带轮之间通过第二传动皮带传动连接,所述齿轮轴上也活动套设有活动环,两个所述活动环之间通过活动环连杆固定连接,齿轮轴上的齿轮、第二传动皮带轮和活动环位于第一衔接板和第二衔接板之间的位置,且均不与第一衔接板和第二衔接板接触。

14.与现有技术相比,本发明的有益效果是:

15.1本发明通过设置多层硅板支撑座,并在每层硅板支撑座上均通过硅板夹持固定组件固定硅板,可同时对多个硅板进行表面制绒作业,提高作业效率;

16.2本发明通过在机械刻槽机构上设置多个正对硅板的刻槽组件,可实现对硅板的制绒作业,且由于每个硅板上均只设置单刀刻槽,因此能够有效避免硅板的损坏;

17.3本发明通过刻槽传动机构可同时带动多个刻槽组件沿硅板纵向同步周期性往复运动,从而可以实现同时对多个硅板进行往复式表面制绒作业;

18.4本发明通过刻槽刀传动组件可实现带动刻槽组件纵向往复式移动的同时沿硅板横向移动,从而可以对硅板表面进行全覆盖式刻槽作业。

附图说明

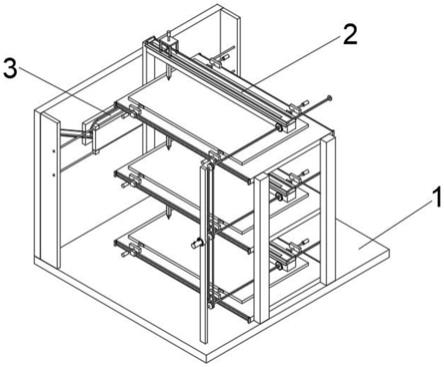

19.图1为本发明的整体结构示意图其一;

20.图2为本发明的整体结构示意图其二;

21.图3为本发明中设备支撑框架的结构示意图;

22.图4为本发明中硅板夹持固定组件的结构示意图;

23.图5为本发明中机械刻槽机构的结构示意图;

24.图6为本发明中刻槽组件的结构示意图;

25.图7为本发明中刻槽刀组件的结构示意图;

26.图8为本发明中刻槽刀传动组件的结构示意图;

27.图9为本发明中主动转动组件的结构示意图;

28.图10为本发明中旋柄组件的结构示意图;

29.图11为本发明中刻槽传动机构的结构示意图其一;

30.图12为本发明中刻槽传动机构的结构示意图其二;

31.图13为本发明中支撑梁衔接组件的结构示意图;

32.图14为本发明中驱动组件的结构示意图。

33.图中:

34.设备支撑框架1、底座11、支撑柱12、硅板支撑座13、硅板14、硅板夹持固定组件15、第一螺杆支撑块151、第一调节螺杆152、第一旋柄153、夹持块154、第一导向滑块155、第一导向杆156、第一导向杆固定块157、支撑板16、支撑条17;

35.机械刻槽机构2;

36.主固定梁21;

37.刻槽组件22、刻槽刀支撑梁221、刻槽刀导向槽222、第二导向杆固定块223、第二导向杆224、刻槽刀组件225、第二螺杆支撑块2251、第二调节螺杆2252、第二旋柄2253、刻槽刀2254、刀头2255、指针2256、移动支撑条2257、刻度2258、齿条2259、凸齿22510、柱形衔接杆穿孔226;

38.刻槽刀传动组件23、支撑竖板231、柱形传动杆232、第一传动齿轮233、第一传动皮带轮234、第一传动皮带235、主动转动组件236、限位环2361、圆形槽2362、卡槽2363、旋柄组件2364、第二旋柄23641、按压柱穿槽23642、导向支柱安置槽23643、卡块槽23644、连杆放置槽23645、按压柱23646、按压凸块23647、导向支柱23648、弹簧23649、卡块236410、连杆236411、第三导向杆236412、方形传动杆237、柱形衔接杆238、限位凸环239;

39.刻槽传动机构3;

40.支撑梁衔接组件31、第一衔接板311、第二衔接板312、连接板313、环形导向槽314、凸柱315、第二导向滑块316、第四导向杆317;

41.驱动组件32、驱动电机321、旋转轴322、第二传动皮带轮323、活动环324、限位凸块325、齿轮轴326、齿轮327、第二传动皮带328、活动环连杆329。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

44.请参阅图1-14,本发明提供一种技术方案:

45.一种太阳能电池板表面制绒设备,包括设备支撑框架1、安装于设备支撑框架1上的机械刻槽机构2以及用于驱动机械刻槽机构2移动的刻槽传动机构3,机械刻槽机构2由主固定梁21、安装于主固定梁21上的若干刻槽组件22以及刻槽刀传动组件23构成;刻槽传动机构3由支撑梁衔接组件31和驱动组件32构成。

46.作为本实施例的优选,设备支撑框架1包括底座11,底座11上靠近其中一侧边缘位置固定安装有两个相互平行的支撑柱12,两个支撑柱12上固定安装有上下多个相互平行的硅板支撑座13,每个硅板支撑座13上均放置有硅板14,每个硅板支撑座13还安装有用来固定硅板14的硅板夹持固定组件15,底座11上靠近另外一侧边缘位置固定安装有支撑板16,支撑板16上固定安装有两个相互平行的支撑条17。

47.作为本实施例的优选,硅板夹持固定组件15包括前后两组相互平行的第一螺杆支撑块151,每组均设有两个,每个第一螺杆支撑块151均可滑动的设于硅板支撑座13表面,每个第一螺杆支撑块151上均活动穿设有第一调节螺杆152,第一调节螺杆152和第一螺杆支撑块151螺纹连接,每个第一调节螺杆152远离硅板14的一端均固定安装有第一旋柄153,每个第一调节螺杆152靠近硅板14的一端均活动安装有夹持块154,硅板夹持固定组件15还包括固定于硅板支撑座13上的前后两个第一导向杆固定块157,两个第一导向杆固定块157之间固定安装有两个相互平行的第一导向杆156,两个第一导向杆156上可滑动的安装有第一导向滑块155,两个第一导向滑块155分别和两个第一螺杆支撑块151固定连接。

48.作为本实施例的优选,每个刻槽组件22均包括固定安装于主固定梁21上的刻槽刀支撑梁221,刻槽刀支撑梁221内部设有呈条状的刻槽刀导向槽222,刻槽刀支撑梁221的两端均固定安装有第二导向杆固定块223,两个第二导向杆固定块223之间固定安装有两个相互平行的第二导向杆224,两个第二导向杆224上可滑动的设有刻槽刀组件225,刻槽刀支撑梁221的内部靠近末端的位置设有柱形衔接杆穿孔226。

49.作为本实施例的优选,刻槽刀组件225包括第二螺杆支撑块2251,第二螺杆支撑块2251上螺纹连接有第二调节螺杆2252,第二调节螺杆2252的顶端固定安装有第二旋柄2253,第二调节螺杆2252的底端固定安装有刻槽刀2254,刻槽刀2254穿过刻槽刀导向槽222,且刻槽刀2254能够贴着刻槽刀导向槽222的槽壁自由移动,刻槽刀2254的底端固定安装有刀头2255,刻槽刀2254的顶端固定安装有指针2256,第二螺杆支撑块2251上靠近四个拐角处均固定安装有移动支撑条2257,四个移动支撑条2257分为两组,每组的两个移动支撑条2257均位于同一直线上,两个第二导向杆224分别穿过两组移动支撑条2257,两组移动支撑条2257能够沿着两个第二导向杆224自由移动,其中一个移动支撑条2257的表面设有刻度2258,指针2256的尖端指向刻度2258,其中一组的两个移动支撑条2257上固定安装有齿条2259,齿条2259和刻槽刀支撑梁221不接触,齿条2259上固定有一排凸齿22510。

50.作为本实施例的优选,刻槽刀传动组件23包括固定在底座11上的支撑竖板231,支撑竖板231上可转动的安装有若干柱形传动杆232,柱形传动杆232沿竖直方向平行设置,每个柱形传动杆232上均固定安装有第一传动皮带轮234,上下多个第一传动皮带轮234之间通过第一传动皮带235传动连接,每个柱形传动杆232的一端均和支撑竖板231通过轴承转动连接,另一端均固定环连接有贯穿刻槽刀支撑梁221的方形传动杆237,每个方形传动杆237上均套设有可沿着方形传动杆237自由移动的柱形衔接杆238,柱形衔接杆238活动插设于柱形衔接杆穿孔226内,每个柱形衔接杆238上均固定安装有和齿条2259相互啮合的第一传动齿轮233,每个柱形衔接杆238上还固定安装有两个分别位于刻槽刀支撑梁221两侧的限位凸环239,支撑竖板231上安装有用于驱动多个柱形传动杆232转动的主动转动组件236。

51.需要补充的是,轴承的外圈和支撑竖板231固定,轴承的内圈和柱形传动杆232固定,另一端和刻槽刀支撑梁221通过轴承转动连接,轴承的外圈和刻槽刀支撑梁221固定,轴承的内圈和柱形传动杆232固定,轴承不仅能够实现柱形传动杆232的转动,还能够实现对柱形传动杆232的支撑;每个柱形传动杆232上的第一传动皮带轮234位于同一直线上,每个方形传动杆237上的第一传动齿轮233均位于同一直线上。

52.值得说明的是,柱形衔接杆238内设有和方形传动杆237相互匹配的方形穿孔,方形传动杆237从方形穿孔中穿过,通过方形传动杆237和方形穿孔之间的配套设置,不仅能够实现柱形衔接杆238沿着方形传动杆237来回移动,还能够实现在方形传动杆237转动的同时带动柱形衔接杆238同步转动,进而能够带动固定在柱形衔接杆238上的第一传动齿轮233转动,才能够带动齿条2259及整个刻槽刀组件225在刻槽刀支撑梁221上的水平移动,同时,通过柱形衔接杆238两侧的限位凸环239的设置,可实现将刻槽刀支撑梁221始终限位阻挡在柱形衔接杆238上,随着柱形衔接杆238的移动保持同步移动,不会对刻槽刀支撑梁221及整个机械刻槽机构2的正常移动造成影响,由于柱形衔接杆238活动插设于柱形衔接杆穿孔226内,因此柱形衔接杆238可以在刻槽刀支撑梁221上自由转动,所以刻槽刀支撑梁221也不会对柱形衔接杆238的正常转动造成影响。

53.需要补充的是,主动转动组件236由固定于支撑竖板231上的限位环2361和设于限位环2361上的旋柄组件2364构成,位于中间的柱形传动杆232穿过支撑竖板231和限位环2361,并和限位环2361固定连接,限位环2361的表面设有圆形槽2362,圆形槽2362的槽壁上开设有若干开口朝外的卡槽2363。

54.进一步的,旋柄组件2364包括第二旋柄23641,第二旋柄23641的末端伸入至圆形槽2362内,且第二旋柄23641和凸出于圆形槽2362外部的柱形传动杆232固定连接,第二旋柄23641的表面远离限位环2361的位置开设有按压柱穿槽23642,按压柱穿槽23642的下方设有与之连通的导向支柱安置槽23643,第二旋柄23641的表面靠近限位环2361的位置开设有卡块槽23644,卡块槽23644和按压柱穿槽23642之间设有连杆放置槽23645;

55.进一步的,按压柱穿槽23642内活动插设有按压柱23646,按压柱23646的顶端固定安装有按压凸块23647,导向支柱安置槽23643内固定安装有导向支柱23648,导向支柱23648插设于按压柱23646内,且导向支柱23648上环绕有弹簧23649,卡块槽23644内活动插设有卡块236410,卡块236410和卡槽2363的位置正对,且二者之间插接配合,卡块236410和按压柱23646之间固定连接有连杆236411,连杆放置槽23645内固定安装有若干相互平行的第三导向杆236412,每个第三导向杆236412均穿过连杆236411,连杆236411可沿着第三导向杆236412自由移动。

56.作为本实施例的优选,支撑梁衔接组件31包括与主固定梁21固定连接的第一衔接板311,第一衔接板311的一侧设有与之平行的第二衔接板312,第一衔接板311和第二衔接板312之间通过连接板313固定连接,第一衔接板311和第二衔接板312的表面均开设有呈椭圆形的环形导向槽314,第一衔接板311上位于环形导向槽314中间位置固定安装有若干位于同一直线且相互平行的凸柱315,第一衔接板311上位于上下两个拐角处均固定安装有第二导向滑块316,上方的两个第二导向滑块316以及下方的两个第二导向滑块316上均穿设有第四导向杆317,第二导向滑块316可沿着第四导向杆317自由移动,两个第四导向杆317的两端分别固定在两个支撑条17上。

57.作为本实施例的优选,驱动组件32包括固定安装于支撑板16上的驱动电机321,驱动电机321的输出轴上固定安装有旋转轴322,旋转轴322上固定安装有第二传动皮带轮323,旋转轴322上活动套设有活动环324,旋转轴322的末端固定有直径大于活动环324的限位凸块325;

58.驱动组件32还包括与旋转轴322平行的齿轮轴326,齿轮轴326的两端分别位于两个环形导向槽314内,且齿轮轴326可沿着环形导向槽314转动,齿轮轴326上固定安装有齿轮327,齿轮327和一排凸柱315之间相互啮合,齿轮轴326上也固定安装有第二传动皮带轮323,两个第二传动皮带轮323之间通过第二传动皮带328传动连接,齿轮轴326上也活动套设有活动环324,两个活动环324之间通过活动环连杆329固定连接,齿轮轴326上的齿轮327、第二传动皮带轮323和活动环324位于第一衔接板311和第二衔接板312之间的位置,且均不与第一衔接板311和第二衔接板312接触。

59.需要补充的是,驱动组件32带动支撑梁衔接组件31前后移动的范围大于硅板14的宽度,保证在刻槽刀2254移动至与硅板14不接触时,有足够的时间操作主动转动组件236带动刻槽刀2254移动一定距离。

60.具体工作原理如下:在每个硅板支撑座13上均放置一个硅板14,转动第一旋柄153带动第一调节螺杆152转动,由于第一调节螺杆152和第一螺杆支撑块151螺纹连接,因此在第一调节螺杆152旋转的过程中会前进,从而推动夹持块154夹持固定在硅板14上,将硅板14夹紧固定在硅板支撑座13上,然后转动第二调节螺杆2252,由于第二调节螺杆2252和第二螺杆支撑块2251螺纹连接,因此第二调节螺杆2252的转动能够带动刻槽刀2254下移,至

刻槽刀2254抵紧在硅板14表面,由于每个硅板14上均只设置一个刻槽刀2254,因此能够有效避免硅板的损坏;

61.启动驱动电机321带动旋转轴322上的第二传动皮带轮323转动,通过第二传动皮带328带动位于齿轮轴326上的第二传动皮带轮323转动,从而带动齿轮轴326同步转动,由于齿轮327和凸柱315之间相互啮合,因此齿轮327的转动能够带动第一衔接板311和第二衔接板312沿着第四导向杆317呈前后周期性移动,在此过程中,由于两个活动环324及固定于两个活动环324之间的活动环连杆329的存在,旋转轴322和齿轮轴326之间始终保持在特定距离内,且对齿轮轴326存在一个支撑作用,促使齿轮轴326会始终沿着环形导向槽314环形导向槽314移动,第一衔接板311和第二衔接板312的前后周期性移动会带动主固定梁21同步前后移动,从而带动刻槽刀支撑梁221同步前后移动,进而带动刻槽刀支撑梁221上的刻槽刀2254沿硅板14纵向往复式前后移动,在硅板14表面进行刻槽作业;

62.由于刻槽刀2254的移动范围大于硅板14的宽度,在刻槽刀2254移动至硅板14外围不与硅板14接触时,按下按压柱23646,通过连杆236411带动卡块236410下移至卡块236410与卡槽2363脱离,然后转动第二旋柄23641至下一个卡槽2363的位置后松开按压柱23646,在弹簧23649的弹力作用下推动按压柱23646上移,从而推动卡块236410上移并卡入卡槽2363内,在此过程中第二旋柄23641带动位于中间的柱形传动杆232转动,由于多个柱形传动杆232上的第一传动皮带轮234之间通过第一传动皮带235传动,因此会带动多个柱形传动杆232同步转动,进而带动方形传动杆237上的第一传动齿轮233同步转动,由于第一传动齿轮233和齿条2259啮合,因此能够带动齿条2259移动,进而带动移动支撑条2257及整个刻槽刀组件225沿着第二导向杆224移动,该过程操作完毕后,刻槽刀组件225再次移动至与硅板14接触时,再次对硅板14表面进行刻槽作业,通过上述过程即可实现同时对多个硅板14表面进行往复式刻槽作业,提高硅板14表面制绒效率。

63.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1