叠级造型构件式幕墙系统及其施工方法与流程

1.本发明涉及建筑幕墙技术领域,特别涉及一种叠级造型构件式幕墙系统及其施工方法。

背景技术:

2.对于椭球状建筑,玻璃幕墙的施工难度非常大。这种椭球状建筑的玻璃幕墙自身倾角较大,因此需要采用双夹胶中空玻璃,而且这种单个玻璃模块尺寸巨大,且单个玻璃模块的重量达上千斤。如果幕墙承重体系采用铝合金系统,幕墙构件截面较大,无法满足建筑设计要求的美观性问题。由于建筑造型复杂,采用铝合金系统模具较多,无论设计为铝合金承重系统单元式幕墙还是构件式幕墙,加工组装难度均非常大。因此,对于这种椭球状建筑,不论是幕墙构造问题还是玻璃自重问题都是目前待克服的技术问题。

技术实现要素:

3.本发明是为了解决上述问题而进行的,目的在于提供一种叠级造型构件式幕墙系统及其施工方法,从技术层面解决椭球型玻璃幕墙的复杂构造及玻璃超重的施工难题。

4.为实现达到上述目的,本发明采用如下技术方案:

5.本发明提供一种叠级造型构件式幕墙系统,包括由竖向设置的立柱骨架和横向设置的横梁骨架所构成的支撑骨架以及安装在支撑骨架上的玻璃板,其特征在于:立柱骨架包括立柱方管以及设置在立柱方管上的多个第一钢件以及多个第二钢件;第一钢件与第二钢件从上至下依次交替相间设置;玻璃板的左右边沿的内侧表面分别通过内侧连接组件与第一钢件安装连接;玻璃板的左右边沿的外侧表面分别通过压板组件与第二钢件安装连接;横梁骨架的左右两端分别与立柱骨架焊接固定;横梁骨架包括横梁方管以及设置在横梁方管上的二个第三钢件以及多个第四钢件;二个第三钢件分别设置横梁方管的两端部,多个第四钢件设置在二个第三钢件之间;玻璃板的上下边沿的内侧表面分别通过内侧连接组件与第四钢件安装连接;玻璃板的下边沿承托于第三钢件上,玻璃板的上下边沿的端面分别通过饰条组件与第三钢件安装连接;安装于同一立柱骨架左右两侧的玻璃板不位于同一空间平面;安装于同一横梁骨架上下两侧的玻璃板不位于同一空间平面。

6.进一步地,在本发明提供的叠级造型构件式幕墙系统中,还可以具有这样的特征:其中,第一钢件包括左连接板、右连接板以及连接在左连接板和右连接板之间的加强板;左连接板与右连接板平行相对且呈竖向设置,左连接板与右连接板向外侧方向延伸;安装于同一立柱骨架左右两侧的玻璃板分别通过内侧连接组件与左连接板、右连接板安装连接。

7.进一步地,在本发明提供的叠级造型构件式幕墙系统中,还可以具有这样的特征:其中,第四钢件包括上连接板、下连接板以及连接在上连接板和下连接板之间的加强板;上连接板与下连接板平行相对且呈水平设置,上连接板与下连接板向外侧方向延伸;安装于同一横梁骨架上下两侧的玻璃板分别通过内侧连接组件与上连接板、下连接板安装连接。

8.进一步地,在本发明提供的叠级造型构件式幕墙系统中,还可以具有这样的特征:

其中,内侧连接组件均包括铝合金主框以及铝合金附框,铝合金主框与第一钢件或第四钢件螺栓连接;铝合金附框与玻璃板胶粘固定;铝合金主框上设有万向节凹槽,铝合金附框上设有万向节球轴,铝合金主框与铝合金附框构成万向节连接。

9.进一步地,在本发明提供的叠级造型构件式幕墙系统中,还可以具有这样的特征:其中,第二钢件由二个方钢管叠摞焊接形成,方钢管平行于立柱方管。

10.进一步地,在本发明提供的叠级造型构件式幕墙系统中,还可以具有这样的特征:其中,压板组件包括压板本体以及拉铆螺母组件;压板本体呈“几”字型结构,具有压板第一端、压板中部、压板第二端;压板中部通过拉铆螺母组件与第二钢件螺栓连接;压板第一端、压板第二端分别与安装于同一立柱骨架左右两侧的玻璃板的外侧表面胶粘固定;压板第一端与压板第二端在朝向水平外侧方向延伸的延伸尺寸不相等。

11.进一步地,在本发明提供的叠级造型构件式幕墙系统中,还可以具有这样的特征:其中,第三钢件包括水平设置的承托板,承托板的下方焊接有若干加强筋。

12.进一步地,在本发明提供的叠级造型构件式幕墙系统中,还可以具有这样的特征:其中,述饰条组件包括饰条固定件、饰条本体以及拉铆螺母组件;饰条固定件焊接在第三钢件上;饰条本体呈弯折板状,具有饰条上板部、饰条中板部、饰条下板部;饰条中板部通过拉铆螺母组件与饰条固定件螺栓连接;饰条上板部、饰条下板部分别与安装于同一横梁骨架上下两侧的玻璃板的端面胶粘固定;饰条上板部与饰条下板部在朝向水平外侧方向延伸的延伸尺寸不相等。

13.进一步地,在本发明提供的叠级造型构件式幕墙系统中,还可以具有这样的特征:其中,立柱方管的上端通过螺栓固定在槽钢连接件上,立柱方管的下端与钢插芯插接,钢插芯通过螺栓固定在槽钢连接件上,实现立柱骨架的安装。

14.本发明还提供一种上述叠级造型构件式幕墙系统的施工方法,包括如下步骤:

15.步骤一、对建筑结构进行幕墙单元分格布局;

16.步骤二、根据分格布局,在建筑主体预埋钢结构上焊接槽钢连接件,将立柱骨架安装在槽钢连接件上,再将横梁骨架与立柱骨架焊接固定;

17.步骤三、安装建筑层间的防火结构和保温结构;

18.步骤四、安装玻璃板:a)将玻璃板承托于横梁骨架的第三钢件上;b)通过内侧连接组件与立柱骨架的第一钢件相配合安装,实现安装于同一立柱骨架左右两侧的玻璃板叠级;通过内侧连接组件与横梁骨架的第四钢件相配合安装,实现安装于同一横梁骨架上下两侧的玻璃板叠级;c)在立柱骨架的第二钢件上对应于玻璃板的左右边沿安装压板组件;在横梁骨架的第三钢件上对应于玻璃板的左右边沿安装饰条组件;

19.步骤五、采用铝单板对立柱骨架的外露部分进行封修。

20.本发明的作用和效果:

21.本发明提供的叠级造型构件式幕墙系统通过立柱骨架的特殊结构设置实现了安装于同一立柱骨架左右两侧的玻璃板不位于同一空间平面;通过横梁骨架的特殊结构设置实现了安装于同一横梁骨架上下两侧的玻璃板不位于同一空间平面,根据幕墙分格布局使得相邻单元之间满足叠级要求,从而可以很好的满足椭球型叠级造型需求,解决了幕墙构造的造型问题;同时该立柱骨架与横梁骨架结构设置科学合理,承重体系采用钢构件,构件截面尺寸较小,解决了用较小的截面实现较大的承载力问题,既满足了支撑超重超大尺寸

的中空玻璃的要求,又保证了幕墙的美观性。

22.另外,本发明提供的叠级造型构件式幕墙系统中,立柱骨架和横梁骨架的各钢件可以在工厂生产,现场只需要进行标准化安装工序,实现了复杂造型现场标准化快速施工。

23.另外,本发明的叠级造型构件式幕墙系统及其施工方法不仅可以用于对椭球型建筑幕墙完成叠级造型施工,另外,也可以应用在其他复杂叠级结构建筑幕墙施工项目中,例如异形多面叠级结构。

附图说明

24.图1是本发明实施例中横梁骨架的结构示意图,上图为主视图,下图为俯视图;

25.图2是本发明实施例中立柱骨架的结构示意图,左图为主视图,右图为侧视图;

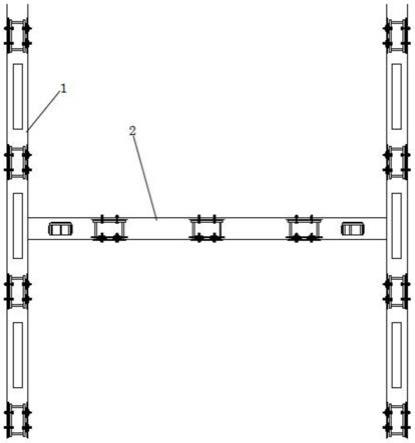

26.图3是本发明实施例中横梁骨架与立柱骨架的安装示意图;

27.图4是本发明实施例中立柱骨架与槽钢连接件的安装示意图;

28.图5是本发明实施例中立柱骨架与玻璃板的安装节点示意图;

29.图6是本发明实施例中立柱骨架的第一钢件与玻璃板的安装示意图;

30.图7是本发明实施例中立柱骨架的第二钢件与玻璃板的安装示意图;

31.图8是本发明实施例中横梁骨架与玻璃板的安装节点示意图;

32.图9是本发明实施例中横梁骨架的第四钢件与玻璃板的安装示意图;

33.图10是本发明实施例中横梁骨架的第三钢件与玻璃板的安装示意图;

34.图11是本发明实施例中采用铝单板对立柱骨架的外露部分进行封修的示意图。

35.附图标记:立柱骨架1;第一钢件11;左连接板111;右连接板112;加强板113;第二钢件12;立柱方管13;内侧连接组件6;铝合金主框61;铝合金附框62;不锈钢螺栓63;铝合金垫片64;铝合金扣盖65;压板本体71;压板第一端711;压板中部712;压板第二端713;拉铆螺母组件72;横梁骨架2;第三钢件21;承托板211;加强筋212;第四钢件22;上连接板221;下连接板222;加强板223;饰条固定件81;饰条本体82;拉铆螺母组件83;玻璃板3;槽钢连接件4;钢插芯5;建筑主体钢结构91;螺栓92;铝板装饰结构93;铝单板94;填充物95。

具体实施方式

36.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下实施例结合附图对本发明的技术方案作具体阐述。

37.《实施例》

38.本实施例中以一种椭球型的叠级造型建筑幕墙为例,对本发明的叠级造型构件式幕墙系统及其施工方法进行详细阐述。

39.本实施例中提供一种叠级造型构件式幕墙系统,该系统为叠级椭球造型幕墙系统。本实施例中的建筑整体构造为椭球型,整栋建筑沿对称中心不论是横剖面还是竖剖面均为椭圆形。建筑每一层的周长不一样、每一层所需要的玻璃数量也不一样。椭球型的中间横剖面所在层的玻璃幕墙与地面成90

°

夹角,该层以上幕墙玻璃与室外地面夹角小于90

°

,该层以下幕墙玻璃与室外地面夹角小于90

°

。该幕墙系统中玻璃板采用中空玻璃,单块玻璃板达到1500mm

×

3400mm,单块玻璃板自重达到600公斤级别。

40.该叠级造型构件式幕墙系统包括由竖向设置的立柱骨架和横向设置的横梁骨架

所构成的支撑骨架以及安装在支撑骨架上的玻璃板。本实施例中该支撑骨架设置在椭球型建筑结构外周,呈椭球型。

41.参阅图2,立柱骨架1包括立柱方管13以及焊接设置在立柱方管13上的多个第一钢件11以及多个第二钢件12,第一钢件11与第二钢件12从上至下依次交替相间设置。第一钢件11和第二钢件12的数量根据实际需求设置。同一立柱上多个第一钢件11等间距分布,优选地,上下相邻的第一钢件11间距为600mm。同一立柱上多个第二钢件12等间距分布,优选地,上下相邻的第二钢件12间距为600mm。立柱方管13的端面可设置为倾斜端面,如图2中示意了上端面倾斜角度e,下端面倾斜角度r。

42.参阅图2和图4,第一钢件11包括左连接板111、右连接板112以及焊接在左连接板111和右连接板112之间的二个加强板113。左连接板111、右连接板112以及二个加强板113围成框状结构。左连接板111与右连接板113平行相对且呈竖向设置,左连接板111与右连接板113向外侧方向延伸,该延伸尺寸(图6中左连接板111的延伸尺寸d1,右连接板113的延伸尺寸d2)根据叠级需求设置。

43.参阅图2和图4,第二钢件12由二个方钢管121叠摞焊接形成,方钢管的轴向平行于立柱方管13的轴向。优选地,方钢管121的轴向长度为300mm。该第二钢件12在水平方向的尺寸厚度根据实际叠级需求可选择相应宽度尺寸的方钢管121进行叠放。由于方钢管与立柱方管13方向相同,其结构稳定,受力均匀。

44.如图4所示,建筑主体钢结构91上焊接有若干组槽钢连接件,每组由二个槽钢连接件4组成,二个槽钢连接件形成间距,该间距与立柱骨架1的立柱方管13的宽度尺寸相匹配。参阅图3和图4,立柱骨架1竖向设置,立柱方管13的上端通过螺栓92固定在槽钢连接件4上。立柱方管13的下端与钢插芯5插接(两者不通过螺栓固定),由于两者是非刚性连接,因此在使用过程中可以释放钢结构应力,减少形变造成的破坏。本实施例中钢插芯5为140

×

80

×

5mm的热镀锌方管,立柱方管13为160

×

100

×

5mm的热镀锌方管,钢插芯5与立柱方管13的两者相插接部分的尺寸不小于15cm。钢插芯5通过螺栓固定在槽钢连接件4上,实现立柱骨架1的安装。整个幕墙系统的荷载通过槽钢连接件4传递给建筑主体钢结构91。

45.玻璃板的左右边沿的内侧表面分别通过内侧连接组件与第一钢件安装连接。如图5和图6所示,安装于同一立柱骨架1左右两侧的玻璃板3分别通过一组内侧连接组件6与左连接板11、右连接板112安装连接。内侧连接组件6包括铝合金主框61以及铝合金附框62。铝合金主框61用于与左连接板11或右连接板11通过不锈钢螺栓63以及铝合金垫片64螺栓连接固定。铝合金附框62与玻璃板3通过泡沫棒和结构胶胶粘固定。铝合金主框61上设有万向节凹槽,铝合金附框上设有万向节球轴62,铝合金主框61与铝合金附框62构成万向节连接,从而实现对玻璃板角度进行调节。

46.如图5和图7所示,玻璃板3的左右边沿的外侧表面分别通过压板组件与第二钢件12安装连接。压板组件包括压板本体71以及拉铆螺母组件72。压板本体71呈“几”字型结构,具有压板第一端711、压板中部712、压板第二端713。压板中部712通过拉铆螺母组件72与第二钢件12螺栓连接。压板第一端711、压板第二端713分别与安装于同一立柱骨架1左右两侧的玻璃板3的外侧表面胶粘固定。压板第一端711与压板第二端713在朝向水平外侧方向延伸的延伸尺寸不相等,图7示意了压板第一端711的向外侧方向的延伸尺寸d3,压板第二端713的的向外侧方向的延伸尺寸d4。该延伸尺寸d3、d4与左右两侧的玻璃板3的位置相适配,

满足叠级需求。如图5所示,安装于同一立柱骨架1左右两侧的玻璃板3不位于同一空间平面,实现了左右方向的叠级。

47.如图3所示,横梁骨架2的左右两端分别与立柱骨架1焊接固定。

48.参阅图1,横梁骨架2包括横梁方管23以及设置在横梁方管上的二个第三钢件21以及多个第四钢件22。二个第三钢件21分别设置横梁方管的两端部。多个第四钢件22设置在二个第三钢件21之间。第四钢件22的数量根据设计需求来设置,多个第四钢件22等间距设置,优选地,相邻的第四钢件22之间的间距为450mm。横梁方管23的端面可设置为倾斜端面,如图1中示意了左端面倾斜角度b,右端面倾斜角度a,横梁方管23的前侧面宽度w1大于后侧面宽度w2,满足椭球型骨架中单根横梁骨架的要求。

49.如图1和图9所示所示,第四钢件22包括上连接板221、下连接板222以及焊接在上连接板221和下连接板222之间的二块加强板223。下连接板222焊接于横梁方管23的下表面,在朝向水平外侧方向上,下连接板222与横梁方管23下表面的搭接范围不小于50mm,焊缝不小于6mm厚度,其结构可确保为玻璃板提供支撑。上连接板221焊接于横梁方管23前侧表面。上连接板221、下连接板222以及二个加强板223围成框状结构。上连接板221与下连接板222平行相对且呈水平设置,上连接板221与下连接板222向外侧方向延伸且延伸尺寸不相等,该延伸尺寸(图9中上连接板221的延伸尺寸f1,下连接板222的延伸尺寸f2)根据叠级需求设置。

50.玻璃板3的上下边沿的内侧表面分别通过内侧连接组件6与第四钢件22安装连接。如图8和图9所示,安装于同一横梁骨架2上下两侧的玻璃板3分别通过一组内侧连接组件6与上连接板221、下连接板222安装连接。内侧连接组件6包括铝合金主框61和铝合金附框62。铝合金主框61用于上连接板221或下连接板222通过不锈钢螺栓以及铝合金垫片螺栓连接固定。同样地,铝合金附框62与玻璃板3的内侧面胶粘固定,铝合金主框61与铝合金附框62构成万向节连接。优选地,在连接上连接板221的内侧连接组件6中,在铝合金主框61上扣接安装有用于防尘的铝合金扣盖65。

51.如图8和图10所示,玻璃板3的下边沿承托于第三钢件21上,玻璃板3的上下边沿的端面分别通过饰条组件与第三钢件21安装连接。第三钢件21包括水平设置的承托板211,承托板211的下方焊接有若干加强筋212。饰条组件包括饰条固定件81、饰条本体82以及拉铆螺母组件83。饰条固定件81焊接在承托板211的下方。饰条本体82呈弯折板状,采用铝板制成,具有饰条上板部821、饰条中板部822、饰条下板部823。饰条上板部与饰条下板部在朝向水平外侧方向延伸的延伸尺寸不相等。如图10所示承托板211的朝向水平方向延伸的尺寸f3以及饰条下板部823朝向水平方向延伸的尺寸f4根据上下叠级需求设置。饰条中板部822通过拉铆螺母组件83与饰条固定件81螺栓连接。饰条上板部821、饰条下板部823分别与安装于同一横梁骨架2上下两侧的玻璃板3的端面胶粘固定。如图8所示,安装于同一横梁骨架2上下两侧的玻璃板3不位于同一空间平面,实现了上下方向的叠级。

52.以下对本发明的一种叠级造型构件式幕墙系统的施工方法进行详细说明。该施工方法包括如下步骤:

53.步骤一、对建筑结构进行幕墙单元分格布局。

54.步骤二、根据分格布局,在建筑主体预埋钢结构上焊接槽钢连接件4,将立柱骨架1安装在槽钢连接件4上,再将横梁骨架2与立柱骨架1焊接固定。

55.步骤三、安装建筑层间的防火结构和保温结构。

56.步骤四、安装玻璃板3。

57.a)将玻璃板3承托于横梁骨架2的第三钢件21上。

58.b)通过内侧连接组件6与立柱骨架1的第一钢件11相配合安装,实现安装于同一立柱骨架1左右两侧的玻璃板3叠级;通过内侧连接组件6与横梁骨架2的第四钢件22相配合安装,实现安装于同一横梁骨架2上下两侧的玻璃板3叠级。

59.c)在立柱骨架1的第二钢件12上对应于玻璃板3的左右边沿安装压板组件7;在横梁骨架2的第三钢件21上对应于玻璃板3的左右边沿安装饰条组件。

60.步骤五、采用铝单板对立柱骨架1的外露部分进行封修。参阅图11,图中示意了立柱骨架1上铝单板94的安装情况。

61.在本实施例的椭球型的叠级造型构件式幕墙系统中,竖向方向为明框构造,横向方向为隐框构造,并且在由若干横梁骨架和立柱骨架构成的“田”字型幕墙分格单元中,该“田”字型幕墙分格单元对应安装有左上、左下、右上、右下四块玻璃板,该四块玻璃板均不位于同一空间平面中。

62.本发明的叠级造型构件式幕墙系统及其施工方法不仅可以用于对椭球型建筑幕墙完成叠级造型施工,另外,也可以应用在其他复杂叠级结构建筑幕墙施工项目中,例如异形多面叠级结构。

63.上述实施例仅为本发明的优选实施例,并不用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1