一种悬挑连廊支撑结构的制作方法

1.本技术涉及建筑施工领域,尤其是涉及一种悬挑连廊支撑结构。

背景技术:

2.连廊,原是中国古建的一种形式,即建筑和建筑之间的连接构筑物,上有顶,没有围护结构。连廊设置一方面出于建筑功能上的要求,它可以方便两塔楼之间的联系。同时连体具有良好的采光效果和广阔的视野而可以用做观光走廊或休闲咖啡厅等。

3.相关技术中的连廊在长期使用后,其结构强度会有所下降,一般会在连廊上设置支撑结构用于支撑连廊,通过支撑结构向上支撑连廊,从而防止连廊断裂,支撑结构的高度一般与连廊的高度相同,而且是固定不变的。

4.针对上述中的相关技术,发明人认为存在以下缺陷:由于支撑结构的高度是固定不变的,因此支撑结构只能对同一种高度的连廊实现支撑,无法实现对不同高度的连廊实现支撑。

技术实现要素:

5.为了使支撑结构能够实现对不同高度的连廊实现支撑,本技术提供一种悬挑连廊支撑结构。

6.本技术提供的一种悬挑连廊支撑结构采用如下的技术方案:一种悬挑连廊支撑结构,包括支撑架、升降架和驱动装置,所述升降架包括升降板和至少一根丝杆,多个所述丝杆的顶端均与所述升降板固定连接;所述支撑架上转动设置有多个旋转筒,所述丝杆与所述旋转筒一一对应;所述丝杆穿过所述旋转筒,所述丝杆与所述旋转筒螺纹配合;所述驱动装置用于同时驱动多个旋转筒旋转。

7.通过采用上述技术方案,由于旋转筒与丝杆螺纹配合,通过驱动装置同时驱动多个旋转筒旋转,多个旋转筒在旋转的过程中分别与多根丝杆螺纹配合,从而同时带动多根丝杆升降,多根丝杆在升降的过程中同时带动升降板升降,从而对不同高度的连廊实现稳定支撑。

8.可选的,所述驱动装置包括联动机构和驱动机构,所述联动机构包括联动杆、多个第一蜗轮和多个第一蜗杆;所述联动杆转动设置于所述支撑架上,多个所述第一蜗杆均固定于所述联动杆上,多个所述第一蜗轮分别套设于多个所述旋转筒上,多个所述第一蜗轮分别与多个所述旋转筒固定连接,多个第一蜗轮分别与多个第一蜗杆相互啮合;所述驱动机构用于驱动所述联动杆旋转。

9.通过采用上述技术方案,驱动机构驱动联动杆旋转,联动杆在旋转的过程中同时带动多个第一蜗杆旋转,多个第一蜗杆在旋转的过程中分别带动多个第一蜗轮旋转,多个第一蜗轮在旋转的过程中分别带动多个旋转筒旋转,从而实现对升降板高度的调节;同时由于第一蜗轮和第一蜗杆还具有自锁功能,因此当升降板高度调节完毕后,升降板不会在自身重力的作用下下降,以使支撑架实现对升降架的稳定支撑作用,从而实现对连廊的稳

定支撑。

10.可选的,所述驱动机构包括第一锥齿轮、第二锥齿轮、第二蜗轮、第二蜗杆、旋转杆、电机和两个支撑块;两个所述支撑块均固定于所述支撑架上,所述第二蜗杆的两端分别与两个所述支撑块转动连接;所述电机固定于所述支撑架上,所述电机的输出轴与所述第二蜗杆的端部固定连接;所述旋转杆转动设置于所述支撑架上,所述第二蜗轮套设于所述旋转杆上并与所述旋转杆固定连接,所述第二蜗轮与所述第二蜗杆相互啮合;所述第一锥齿轮套设于所述旋转杆上并与所述旋转杆固定连接,所述第二锥齿轮套设于所述联动杆上并与所述联动杆固定连接,所述第一锥齿轮与所述第二锥齿轮相互啮合。

11.通过采用上述技术方案,电机驱动第二蜗杆旋转,第二蜗杆带动第二蜗轮旋转,第二蜗轮带动旋转杆旋转,旋转杆带动第一锥齿轮旋转,第一锥齿轮带动第二锥齿轮旋转,第二锥齿轮带动联动杆旋转,从而调节升降把的高度;同时由于第二蜗轮和第二蜗杆也具有自锁功能,一方面进一步增加了支撑架支撑升降架的稳定性,同时当电机停止运行时,蜗轮无法带动蜗杆旋转,蜗杆无法带动电机的输出轴旋转,从而对电机的输出轴有保护作用,延长了电机的使用寿命。

12.可选的,所述升降板上还设置有缓冲板,所述缓冲板下表面固定设置有多根滑移杆,所述升降板上表面开设有多个滑移槽,多个所述滑移杆分别与多个所述滑移槽滑移配合;每个所述滑移杆的底端均固定设置有弹簧,每个所述滑移槽内均设置有调节块,每个所述弹簧的底端抵接于所述调节块的上表面。

13.通过采用上述技术方案,当缓冲板支撑连廊的顶部时,连廊的顶部向下挤压缓冲板,缓冲板同时向下挤压多根滑移杆,多根滑移杆分别挤压多个弹簧,以使多个弹簧处于压缩状态,从而使多个弹簧产生弹力,多个弹簧产生的弹力分别对多根滑移杆有向上的弹力,从而同时推动多根滑移杆上升,多根滑移杆在上升的过程中带动缓冲板上升,以使缓冲板的上表面始终抵接于连廊顶部的下表面,从而进一步增加了支撑结构支撑连廊的稳定性。

14.可选的,所述调节块上转动设置有螺杆,所述螺杆的底端穿过所述升降板,所述螺杆与所述升降板螺纹配合。

15.通过采用上述技术方案,工作人员通过旋转螺杆,螺杆与升降板螺纹配合的过程中,以使螺杆自身产生升降,螺杆在升降的过程中带动调节块升降,从而便于调节调节块到缓冲板之间的距离,从而便于调节弹簧的弹力大小。

16.可选的,所述螺杆上固定设置有握持块。

17.通过采用上述技术方案,工作人员通过旋转握持块来旋转螺杆,相比于直接旋转螺杆,具有省力作用。

18.可选的,所述升降板上固定设置有多根导向杆,多个所述导向杆均穿过所述支撑架,多个所述导向杆均与所述支撑架滑移配合。

19.通过采用上述技术方案,多根导向杆对升降板有导向作用,增加了升降板升降的稳定性。

20.可选的,所述导向杆底端固定设置有防脱块。

21.通过采用上述技术方案,导向杆在上升的过程中,当防脱块的上表面抵接于支撑架上时,支撑架可以限制防脱块继续向上滑动,从而限制了导向杆上升的行程,从而使升降杆在上升的过程中,升降杆的底端不会与支撑架相互脱离。

22.可选的,所述支撑块上固定设置有固定部,所述固定部上开设有调节槽,所述调节槽内穿设有螺栓,所述螺栓与所述支撑架螺纹配合。

23.通过采用上述技术方案,螺栓的螺帽和支撑架对固定部有夹持作用,从而将固定部固定于支撑架上,进而将支撑块固定于支撑架上,增加了工作人员安装和拆卸支撑块的便捷性。

24.可选的,所述调节槽的长度方向与所述联动杆的长度方向相互垂直。

25.通过采用上述技术方案,工作人员通过解除螺栓对固定部的固定作用,然后沿调节槽的长度方向调节固定部的位置,从而沿调节槽的长度方向调节支撑块的位置,支撑块带动第二蜗杆沿调节槽的长度方向滑动,从而调节第二蜗杆到第二蜗轮之间的距离,从而保证第二蜗杆与第二蜗轮相互啮合。

26.综上所述,本技术包括以下至少一种有益技术效果:由于旋转筒与丝杆螺纹配合,通过驱动装置同时驱动多个旋转筒旋转,多个旋转筒在旋转的过程中分别与多根丝杆螺纹配合,从而同时带动多根丝杆升降,多根丝杆在升降的过程中同时带动升降板升降,从而对不同高度的连廊实现稳定支撑;驱动机构驱动联动杆旋转,联动杆在旋转的过程中同时带动多个第一蜗杆旋转,多个第一蜗杆在旋转的过程中分别带动多个第一蜗轮旋转,多个第一蜗轮在旋转的过程中分别带动多个旋转筒旋转,从而实现对升降板高度的调节;同时由于第一蜗轮和第一蜗杆还具有自锁功能,因此当升降板高度调节完毕后,升降板不会在自身重力的作用下下降,以使支撑架实现对升降架的稳定支撑作用,从而实现对连廊的稳定支撑;电机驱动第二蜗杆旋转,第二蜗杆带动第二蜗轮旋转,第二蜗轮带动旋转杆旋转,旋转杆带动第一锥齿轮旋转,第一锥齿轮带动第二锥齿轮旋转,第二锥齿轮带动联动杆旋转,从而调节升降把的高度;同时由于第二蜗轮和第二蜗杆也具有自锁功能,一方面进一步增加了支撑架支撑升降架的稳定性,同时当电机停止运行时,蜗轮无法带动蜗杆旋转,蜗杆无法带动电机的输出轴旋转,从而对电机的输出轴有保护作用,延长了电机的使用寿命。

附图说明

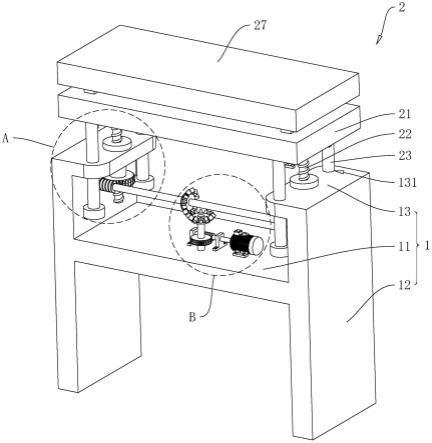

27.图1是本技术实施例中悬挑连廊支撑结构的结构示意图。

28.图2是图1中a部分的局部放大图。

29.图3是图1中b部分的局部放大图。

30.图4是本技术实施例中缓冲板的局部剖视图。

31.附图标记说明:1、支撑架;11、连接板;12、支撑板;13、承载板;131、导向孔;14、旋转筒;141、承载环;2、升降架;21、升降板;211、滑移槽;22、丝杆;23、导向杆;24、防脱块;25、滑移杆;26、弹簧;27、缓冲板;28、调节块;29、螺杆;291、握持块;3、联动机构;31、联动杆;32、第一蜗轮;33、第一蜗杆;4、驱动机构;41、第一锥齿轮;42、第二锥齿轮;43、第二蜗轮;44、第二蜗杆;45、旋转杆;46、电机;47、支撑块;471、固定部;472、调节槽。

具体实施方式

32.以下结合附图1-4对本技术作进一步详细说明。

33.在本实施例中的水平方向上,将联动杆31的长度方向定义为第一方向,将与联动杆31相互垂直的方向定义为第二方向,以此为基础对悬挑连廊支撑结构进行说明。

34.一种悬挑连廊支撑结构,参照图1,悬挑连廊支撑结构包括支撑架1、升降架2和驱动装置。支撑架1放置于连廊底部,升降架2滑移设置于支撑架1上,驱动装置设置于支撑架1上,驱动装置用于驱动升降架2升降,从而便于调节支撑结构的高度,进而实现对不同高度的连廊进行支撑。

35.继续参照图1,支撑架1包括连接板11和两个支撑板12,两个支撑板12相互平行。连接板11沿第一方向延伸,连接板11的两端分别与两个支撑板12的内侧壁固定连接。两个支撑板12顶端均固定设置有承载板13,升降架2与两个承载板13滑移配合。

36.参照图1和图2,升降架2包括升降板21和至少一根丝杆22,在本实施例中,丝杆22的数量为两根,两根丝杆22均沿竖直方向延伸,两根丝杆22的旋向相同,两根丝杆22的顶端均与升降板21的下表面固定连接。与之相对应的,两个承载板13上均转动设置有旋转筒14,旋转筒14的底端伸出于承载板13的下表面。两根丝杆22的底端分别穿过两个旋转筒14,两根丝杆22分别与两个旋转筒14螺纹配合,驱动装置用于同时驱动两个旋转筒14旋转,两个旋转筒14在旋转的过程中分别带动两根丝杆22升降,两根丝杆22带动升降板21升降,从而调节升降板21的高度。

37.参照图2,每个旋转筒14顶端的外侧壁均一体成型有承载环141,承载环141的下表面抵接于承载板13的上表面,承载板13对承载环141有向上的支撑作用,从而使旋转筒14不会在自身重力的作用下向下滑动。

38.继续参照图2,驱动装置包括联动机构3,联动机构3包括联动杆31、多个第一蜗轮32和多个第一蜗杆33。联动杆31沿第一方向延伸,联动杆31的两端分别穿设于两个支撑板12,联动杆31的两端分别与两个支撑板12转动连接。在本实施例中,第一蜗杆33的数量为两个,两个第一蜗杆33均一体成型于联动杆31上,两个第一蜗轮32分别套设于两个旋转筒14的底端,两个第一蜗轮32分别与两个旋转筒14固定连接,两个第一蜗轮32分别与两个第一蜗杆33相互啮合。

39.参照图1和图3,驱动装置还包括驱动机构4,驱动机构4包括第一锥齿轮41、第二锥齿轮42、第二蜗轮43、第二蜗杆44、旋转杆45、电机46和两个支撑块47。两个支撑块47均固定于支撑架1上,第二蜗杆44的两端分别穿设于两个支撑块47,第二蜗杆44的两端分别与两个支撑块47转动连接。电机46固定于连接板11的上表面,电机46的输出轴与第二蜗杆44的端部固定连接。旋转杆45沿竖直方向延伸,旋转杆45的底端穿设于连接板11并与连接板11转动连接。第二蜗轮43套设于旋转杆45上并与旋转杆45固定连接,第二蜗轮43与第二蜗杆44相互啮合。第一锥齿轮41套设于旋转杆45顶端并与旋转杆45固定连接,第二锥齿轮42套设于联动杆31上并与联动杆31固定连接,第一锥齿轮41与第二锥齿轮42相互啮合。

40.参照图2和图3,通过电机46驱动第二蜗杆44旋转,第二蜗杆44带动第二蜗轮43旋转,第二蜗轮43带动旋转杆45旋转,旋转杆45带动第一锥齿轮41旋转,第一锥齿轮41带动第二锥齿轮42旋转,第二锥齿轮42带动联动杆31旋转,联动杆31同时带动两个第一蜗杆33旋转,两个第一蜗杆33分别带动两个第一蜗轮32旋转,两个第一蜗轮32分别带动两个旋转筒14旋转,两个旋转筒14分别与两根丝杆22螺纹配合,从而带动两根丝杆22升降,两根丝杆22同时带动升降板21升降,从而调节升降板21的高度,进而实现对不同高度的连廊实现稳定

的支撑。同时由于第一蜗轮32和第二蜗杆44具有自锁功能,同时第二蜗轮43和第二蜗杆44也具有自锁功能,一方面增加了支撑架1支撑升降架2的稳定性,以使升降架2不会在自身重力的作用下向下滑动,另一方面当电机46停止运行时,电机46的输出轴不会受到外力作用,从而对电机46有保护作用。

41.参照图3,支撑块47两个相对的侧壁均一体成型有固定部471,两个固定部471的下表面均抵接于连接板11的上表面。两个固定部471的上表面均开设有贯穿的调节槽472,两个调节槽472均沿第二方向延伸。两个调节槽472内穿设有螺栓,两个螺栓均与连接板11螺纹配合。螺栓的螺帽和支撑架1对固定部471有夹持作用,从而将固定部471固定于支撑架1上,进而将支撑块47固定于支撑架1上,增加了工作人员安装和拆卸支撑块47的便捷性。工作人员通过解除螺栓对固定部471的固定作用,然后沿调节槽472的长度方向调节固定部471的位置,从而沿调节槽472的长度方向调节支撑块47的位置,支撑块47带动第二蜗杆44沿调节槽472的长度方向滑动,从而调节第二蜗杆44到第二蜗轮43之间的距离,从而保证第二蜗杆44与第二蜗轮43相互啮合。

42.参照图2,升降板21的下表面固定设置有四根导向杆23,四根导向杆23呈矩形阵列分布。每个承载板13的上表面均开设有两个导向孔131,四根导向杆23的底端分别穿过四个导向孔131,四根导向杆23分别与四个导向孔131滑移配合。四个导向孔131分别对四根导向杆23有导向作用,增加了四根导向杆23升降的稳定性,从而增加了升降板21升降的稳定性。

43.继续参照图2,四根导向杆23的底端均固定设置有防脱块24,升降板21向上滑动的过程中,升降板21同时带动四根导向杆23上升,四根导向杆23分别带动四个防脱块24上升。当四个防脱块24的上表面分别抵接于两个承载板13的下表面时,两个承载板13可以限制四个防脱块24继续向上滑动,从而可以限制四根导向杆23向上滑动的行程,以使四根导向杆23不会因向上滑动的距离过大而与支撑架1相互脱离。

44.参照图1和图4,升降板21上还设置有缓冲板27,缓冲板27下表面固定设置有四根滑移杆25,四根滑移杆25沿竖直方向延伸。升降板21上表面开设有四个滑移槽211,四个滑移槽211的底部呈封闭设置,四根滑移杆25分别与四个滑移槽211滑移配合。每根滑移杆25上均固定设置有弹簧26,每个滑移槽211内均设置有调节块28,每个弹簧26的底端抵接于调节块28的上表面。当缓冲板27支撑连廊的顶部时,连廊的顶部向下挤压缓冲板27,缓冲板27同时向下挤压多根滑移杆25,多根滑移杆25分别挤压多个弹簧26,以使多个弹簧26处于压缩状态,从而使多个弹簧26产生弹力,多个弹簧26产生的弹力分别对多根滑移杆25有向上的弹力,从而同时推动多根滑移杆25上升,多根滑移杆25在上升的过程中带动缓冲板27上升,以使缓冲板27的上表面始终抵接于连廊顶部的下表面,从而进一步增加了支撑结构支撑连廊的稳定性。

45.参照图4,调节块28上转动设置有螺杆29,螺杆29沿竖直方向延伸,螺杆29的底端穿过升降板21,螺杆29与升降板21螺纹配合,螺杆29的底端固定设置有握持块291。工作人员通过旋转握持块291来旋转螺杆29,螺杆29与升降板21螺纹配合的过程中,以使螺杆29自身产生升降,螺杆29在升降的过程中带动调节块28升降,从而便于调节调节块28到缓冲板27之间的距离,从而便于调节弹簧26的弹力大小。

46.本技术的悬挑连廊支撑结构的实施原理为:电机46驱动第二蜗杆44旋转,第二蜗杆44带动第二蜗轮43旋转,第二蜗轮43带动旋转杆45旋转,旋转杆45带动第一锥齿轮41旋

转,第一锥齿轮41带动第二锥齿轮42旋转,第二锥齿轮42带动联动杆31旋转,联动杆31同时带动两个第一蜗杆33旋转,两个第一蜗杆33分别带动两个第一蜗轮32旋转,两个第一蜗轮32分别带动两个旋转筒14旋转,两个旋转筒14分别与两根丝杆22螺纹配合,从而带动两根丝杆22升降,两根丝杆22同时带动升降板21升降,从而调节升降板21的高度,进而实现对不同高度的连廊实现稳定的支撑。同时由于第一蜗轮32和第二蜗杆44具有自锁功能,同时第二蜗轮43和第二蜗杆44也具有自锁功能,一方面增加了支撑架1支撑升降架2的稳定性,以使升降架2不会在自身重力的作用下向下滑动,另一方面当电机46停止运行时,电机46的输出轴不会受到外力作用,从而对电机46有保护作用。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1