一种双层大跨度钢结构连廊施工工艺方法与流程

1.本发明涉及建筑施工技术领域,具体涉及一种双层大跨度钢结构连廊施工工艺方法。

背景技术:

2.近年来随着高层及超高层建筑形式的多样化发展,结构建筑功能性需要,许多工程在建筑群间采用连接体结构相连,形成上部多层贯通的连体建筑。这种连接体通常采用钢结构,往往被设计成空中连廊形式。例如,该钢结构连廊体系呈倒“t”字型,连接三幢超高层塔楼;连廊依靠两竖向劲性筒体结构来支撑钢结构连廊体系,且两劲性筒体之间连廊主梁结构跨度较大。该结构体系具有结构高、跨度大、构件重、截面大、安装精度和变形要求标准高、施工危险性大等特点。

3.由于大跨度连廊结构体系兼具高层结构和桥梁结构的特点。已有的施工方法,例如核心筒地下部分使用汽车吊进行吊装,从核心筒地上部分开始在筒内安装施工塔吊完成上部结构安装;或者采用履带吊完成全部大跨度连廊结构的施工。上述施工方法,前者难以满足大跨度连廊的吊装范围,且在连廊主梁结构安装时塔吊难以满足要求或需采用较大起重量的塔吊;而后者则受到结构高度的限制,且对地面结构有较大的影响。所以现有施工方法施工效率低、安全可控性差、经济效益不高。

4.授权公告号为cn106759845b,授权公告日为2019.03.08的中国发明专利提供了一种钢结构连廊的施工方法,包括:采用第一吊具吊装连廊竖向劲性筒体;设置第二吊具及支撑模块;在所述支撑模块及连廊竖向劲性筒体上安装连廊桁架;在两栋待构建连廊的建筑上分别安装连廊支座,在所述连廊桁架与连廊支座之间自下而上安装边跨主梁;通过所述第二吊具在所述连廊桁架及边跨主梁上分别吊装连廊次梁,在所述连廊桁架上设置第三吊具,通过所述第三吊具吊装大跨度主梁,使得所述大跨度主梁连接在两栋所述建筑的连廊桁架之间,通过所述第二吊具在所述大跨度主梁上吊装所述连廊次梁。本发明的施工方法只适用于跨度较小的钢结构连廊,对于大跨度双层悬挑钢结构连廊,钢结构连廊跨度、层数及高度的增加提高了施工难度和安全风险。

技术实现要素:

5.本发明的目的在于提供一种双层大跨度钢结构连廊施工工艺方法,能够对钢连廊架的主梁进行内力分析,进而对钢连廊架的主梁进行分段,建立钢连廊架和胎架支撑部整体模型,确定胎架主体的结构尺寸,对胎架支腿进行受力分析,确定支撑架的安装点,并在钢连廊架吊装的过程中,进行下弦控制节点的投测和连廊标高投测,提高钢连廊架的空间稳定性,保证钢结构连廊的安装质量,施工方便,移除胎架支撑部和支撑架的过程中,按照变形大的位置先卸载,变形小的位置后卸载的原则,使得整体卸载过程可控,避免突然卸力导致钢梁过度下挠;根据受力分析及构造要求采用格构式胎架主体,胎架主体仅上、下两处有节点,制作简单,安装可以一次到位,拆除不需要专用设备,回收率高达98%,加快了施工

进度,节约了施工成本。

6.本发明提出一种双层大跨度钢结构连廊施工工艺方法,采用钢连廊架,包括钢连廊架和用于支撑所述钢连廊架的胎架支撑部,所述钢连廊架包括主梁、次梁、安装于所述主梁之间的箱梁、小型构件,所述胎架支撑部包括胎架主体、连接于所述胎架主体下方的支撑架、位于所述胎架主体底部的胎架支腿,方法包括以下步骤:s1:对钢连廊架进行分段,确定吊装节点;s2:建立钢连廊架和胎架支撑部的整体模型,确定钢连廊架和胎架支撑部的结构尺寸;s3:对胎架支腿进行受力分析,确定支撑架的安装点;s4:对胎架主体和支撑架进行安装,再对钢连廊架进行吊装;s5:钢连廊架吊装完成后,移除胎架主体和支撑架。

7.作为本发明的优选;执行s1步骤时,根据主梁受力弯矩对所述主梁进行分段,制作时对主梁的吊装节点进行预起拱。

8.作为本发明的优选;执行s2步骤时,采用midas/gen软件建立所述钢连廊架和胎架支撑部的整体模型,对钢连廊架和胎架支撑部的施工全周期进行一体化施工模拟仿真分析。

9.作为本发明的优选;执行s3步骤时,地下室的加固范围取为胎架主体的正下方,并扩大1000mm,对所述胎架主体进行稳定性计算,使支撑架满足加固要求。

10.作为本发明的优选;执行s4步骤时,所述胎架主体和支撑架采用履带吊进行整体吊装,所述胎架支撑部采用格构式胎架主体。

11.作为本发明的优选;执行s4步骤时,所述主梁分为若干段,所述主梁采用高空原位组装,所述次梁以及小型构件采用单件吊装。

12.作为本发明的优选;执行s4步骤时,在钢连廊架吊装的过程中,进行下弦控制节点的投测和连廊标高投测。

13.作为本发明的优选;执行s4步骤时,所述钢连廊架为双层钢结构连廊,第一层胎架支撑部的箱梁安装完成后,在第一层胎架支撑部的安装平台上焊接架设第二层胎架支撑部,再进行第二层箱梁的吊装。

14.作为本发明的优选;执行s4步骤时,所述胎架支撑部的顶部采用工字钢进行横向连接,所述工字钢上设置有用于调整主梁标高的钢楔子。

15.作为本发明的优选;执行s5步骤时,在卸载所述胎架主体和支撑架的过程中,进行主梁标高竖向位移的检测和钢梁应力的检测。

16.本发明的一种双层大跨度钢结构连廊施工工艺方法有以下有益效果:对钢连廊架的主梁进行内力分析,进而对主梁进行分段,确定吊装节点,方便对钢连廊架进行分段吊装,保证钢连廊架的安装质量;建立钢连廊架和胎架支撑部整体模型,确定胎架主体的结构尺寸,对胎架支腿进行受力分析,确定支撑架的安装点,并在钢连廊架吊装的过程中,进行下弦控制节点的投测和连廊标高投测,提高钢连廊架的空间稳定性,使得整个施工过程可控;移除胎架支撑部和支撑架的过程中,按照变形大的位置先卸载,变形小的位置后卸载的原则,使得整体卸载过程可控,避免突然卸力导致钢梁过度下挠;根据受力分析及构造要求采用格构式胎架主体,胎架主体仅上、下两处有节点,制作简单,安装可以一次到位,拆除不

需要专用设备,回收率高达98%,加快了施工进度,节约了施工成本。

附图说明

17.并入到说明书中并且构成说明书的一部分的附图示出了本发明的实施例,并且与描述一起用于解释本发明的原理。在这些附图中,类似的附图标记用于表示类似的要素。下面描述中的附图是本发明的一些实施例,而不是全部实施例。对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,可以根据这些附图获得其他的附图。

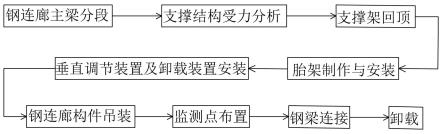

18.图1为本发明实施例的一种双层大跨度钢结构连廊施工工艺方法的流程示意图。

19.图2为本发明实施例的主梁弯矩图。

20.图3为本发明实施例的主梁分段示意图。

21.图4为本发明实施例的钢连廊架和胎架支撑部模型的组合应力图。

22.图5为本发明实施例的胎架支腿模型的反力图。

23.图6为本发明实施例的胎架支撑部的地下室回顶区域布置图。

24.图7为本发明实施例的胎架主体的俯视图。

25.图8为本发明实施例的胎架主体的正视图。

26.图9为本发明实施例的胎架主体的纵横联系平面示意图。

27.图10 为本发明实施例的卸载装置的结构示意图。

28.图11为本发明实施例的卸载装置的侧视图。

29.图12为本发明实施例的垂直调节装置的结构示意图。

30.图13为本发明实施例的垂直调节装置的侧视图。

31.图14为本发明实施例的钢连廊架的变形测点布置图。

32.图15为本发明实施例的钢连廊架的应力测点布置图。

33.图16为本发明实施例的箱梁对接处的临时连接图。

34.图17为本发明实施例的截面1的应力时程。

35.图18为本发明实施例的截面2的应力时程。

36.图19为本发明实施例的卸载过程及十天后各测点的竖向变形值。

37.10、胎架主体;11、圆管一;12、圆管二;20、钢楔子;21、座板;22、支撑板;23、承力坡;24、螺纹钢;30、箱梁;31、千斤顶;32、后座挡板;33、马板。

具体实施方式

38.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互任意组合。

39.请参阅图1。本发明实施例的一种双层大跨度钢结构连廊施工工艺方法,采用钢连廊架,包括钢连廊架和用于支撑所述钢连廊架的胎架支撑部,钢连廊架包括主梁、次梁、安装于主梁之间的箱梁、小型构件,胎架支撑部包括胎架主体、连接于胎架主体下方的支撑架、位于胎架主体底部的胎架支腿,包括以下步骤:

s1:对钢连廊架进行分段,确定吊装节点;s2:建立钢连廊架和胎架支撑部的整体模型,确定钢连廊架和胎架支撑部的结构尺寸;s3:对胎架支腿进行受力分析,确定支撑架的安装点;s4:对胎架主体和支撑架进行安装,再对钢连廊架进行吊装;s5:钢连廊架吊装完成后,移除胎架主体和支撑架。

40.本发明中,首先对钢连廊架的主梁进行内力分析,并进行弯矩计算,弯矩计算公式为m=θ

·

ei/l,θ为转角,ei为转动刚度,l为杆件的有效计算长度,运用均布载荷计算弯矩的公式可以简单认为m=(q*x^2)/2,x是均布载荷的长度,绘制出主梁的受力弯矩图,图2为主梁的受力弯矩图。对主梁进行分段应避开弯矩较大的部分,此外,分段的过程中还应考虑塔吊吊重。参见图3,本实施例中,将主梁分成10段,施工之前先在主梁分段处搭设胎架,主梁采用高空原位组装的方法进行安装,次梁以及小型构件进行单件吊装,也就是采用高空散装的方法进行安装。

41.本发明采用施工一体化模拟仿真分析原理进行理论校核,使用midas/gen软件建立钢连廊架和胎架支撑部的整体模型,利用结构分析软件对钢连廊架和胎架支撑部的施工全周期(胎架安装阶段、钢连廊架安装阶段、卸载阶段)进行一体化施工模拟仿真分析,校核原设计结构施工安全性,分析胎架主体10的强度、刚度、稳定性,使得安全系数达到1.5倍以上。参见图4和图5,根据软件的分析结果,安装五层钢连廊架的所有工字梁:整体结构模型组合应力最大为61.53n/mm^2,胎架支腿反力最大为12.2t。

42.参见图6,根据施工现场实际情况,地下室的加固范围取为临时胎架主体10的正下方,并以胎架主体10正下方区域为基点扩大1000mm,使得支撑架从地下室回顶到底板上。支撑架采用剪刀撑设置加强型的脚手架,钢管为φ48

×

3.5,脚手架搭设高度为4.53m,钢管支撑架横向间距0.4m,纵距0.4m,步距0.6m。

43.结合现场钢连廊架的布置及分段情况,临时胎架主体布置在主梁分段处,且临时胎架主体应尽量位于或靠近混凝土梁柱。参见图7和图8,胎架主体10的立柱采用φ325

×

6,腹杆采用φ114

×

4,顶部钢梁的型号为hw350

×

350

×

12

×

19,材质均为q235b。胎架主体立柱的柱脚处浇注高600、宽825的混凝土。胎架主体10需要承受其上部的钢梁荷载,因此胎架主体10的底部应加重处理。胎架支撑部搭设完毕后,需要建立纵横向联系,使胎架支撑部与主楼或数个胎架支撑部之间形成整体,增大胎架的抗倾覆能力。参见图9,在相邻胎架之间对应的两个胎架立柱上焊接i14工字钢,而工字钢之间通过l50

×

3角钢连接,以保证胎架的稳定性。胎架主体10的安装方法包括以下步骤:1、根据事先布置的胎架支撑部位置,将已经预埋的胎架埋件复测,并通过三维坐标转化为平面坐标,找出胎架支撑部的安装中心轴线。

44.2、胎架主体采用履带吊整体吊装就位,同时设置纵、横向支撑桁架进行连接固定。

45.3、胎架主体10垂直度不得超过1/1000,最大不得超过15mm,水平位置偏差不得超过

±

10mm。

46.在胎架主体上设置垂直调节装置及卸载装置,钢连廊架l3跨度为42.6米,最大宽度为10.2米,最小宽度为9.1米,根据三维模型模拟受力分析,需在主梁下的每个支撑点布置2个承载能力为50t的钢楔子20,采用两台经纬仪成90度测量,调节钢楔子20上表面标高

值,直至满足设计要求。参见图12,卸载时通过调节螺母使钢楔子20沿承力面下滑,并达到悬空卸载的作用。箱梁30对接接口的调节包括x、y、z三个方向调节,本发明中,箱梁30的z方向上由胎架顶部标高控制,局部精确调节通过在胎架主体10上设置钢楔子20调节。参见图13,xy平面内主要由吊装过程初控,通过千斤顶31进行局部调节,位于胎架主体10上的后座挡板32为千斤顶31提供反力支点。

47.在钢连廊架吊装的过程中,进行下弦控制节点的投测和连廊标高投测。下弦控制节点的投测:由于需要对每段主梁进行分段并组装,故每段主梁都必须做好节点控制,根据主梁分段情况,节点作为控制依据。参照建筑轴线网,选定定位轴线作为控制基线,在此基线上通过解析法找出控制节点的投影与基线的交点,然后分别将这些交点投测到平台之上,并与下弦杆中心线投影线相交,即得到下弦控制节点在水平面上的投影点。这样每榀连廊直线度控制就以测量平台上所测设下弦中心线为依据,通过吊线锤的方法来完成,直线度控制目标为5mm。连廊架标高投测:由于钢连廊架的安装阶段,主楼及东西附楼结构施工均已完毕,测量视线受阻,需多次架设仪器进行测定。为此,我们在各轴线楼面测量操作平台上垂挂大盘尺,通过高精度水准仪将后视标高逐个引测至每个测量操作平台上的某一点,做好永久标记,用此作为测量操作平台上标高控制时后视点之用。根据引测各标高后视点,分别测出平台上相应下弦控制节点标记点位之实际标高,然后和相应控制节点设计标高相比较,即得出测量平台上控制节点标记与理论上设计之相应控制节点高差值,明确标注于测量平台相应节点标记点,以此作为钢连廊架分段组装标高的依据,标高控制目标为

±

10.0mm。在钢连廊架的各个构件中,单个箱梁30构件最重,钢牛腿和支座安装完成后,根据各个构件分段及重量情况,拟选用quy350履带起重机进行吊装作业。主梁之间的箱梁30为一个单体,总体安装顺序为先对称安装箱梁30,再安装箱梁30之间的主梁,最后安装次梁和撑杆。安装过程中进行全站仪测量定位,保证钢梁正确的水平位置及竖向标高。相临两根钢梁对接时,其对接面如存在错边,则进行微调以保证两端能准确拼接。

48.第一层钢连廊架安装完成后,进行第二层胎架支撑部的安装及箱梁30的吊装。第二层箱梁30使用原有胎架支撑部进行安装,可在第一层胎架的安装平台上再次焊接架设第二层胎架支撑部,然后进行第二层箱梁30的安装。第二层胎架支撑部焊接在第一层胎架支撑部顶部的工字钢平台上。

49.由于本发明的钢连廊架的跨度和悬挑均非常大,均采用钢梁承重体系,为了确保工程在胎架主体卸载过程中的安全性以及考察施工过程中结构的变形和内力变化规律,需要对钢连廊架和胎架支撑部进行现场施工监测。主要从两个方面对施工过程进行监测,分布是竖向位移监测和应力监测。

50.首先是竖向位移监测,在胎架支撑部卸载过程中,主梁标高位置会随之变化,结构随之变形,而且结构变形跟主梁应力变化是相辅相成的。因此,结合施工仿真计算结果,对主梁进行竖向变形监测可以保证卸载施工安全、有效。采用全站仪对主梁竖向变形进行监测,在卸载前测量一个初始值,然后每级卸载完成后再测量一次,直至完成所有卸载。

51.然后是应力监测,由于本工程结构特殊性,在钢连廊架和胎架支撑部的施工过程中,特别是胎架支撑部卸载过程中,应保证施工安全性,所以选择受力较大的杆件进行应力测试,本工程应力监测采用钢结构专用应力监测仪器——振弦应变计。bgk-4000应变计用于安装在钢连廊架及其它建筑物表面,测量结构的应变。

52.参见图14,在钢连廊架l3的外跨、内跨的箱梁30的端部、钢连廊架l3的1/2、1/4、3/4处和悬臂箱梁30末端处均布设1个反光片,则共布设11个反光片,采用莱卡全站仪进行变形监测。参见图15,钢连廊架l3的上下翼缘板各布设1个振弦式应变计;即每个截面处均布置2个振弦式应变计(如截面1处,钢梁上翼缘上表面应变计记号为“1-1”,下翼缘下表面应变计记号为“1-2”),共计12个应变计进行应变监测。

53.由于箱梁分段处位于胎架主体的支撑位置,所以箱梁的对接焊接可在胎架上进行,在钢梁校正就位后方可进行焊接,侧面立焊焊缝及顶部水平焊缝可在作业平台上采用双人对称焊接,减小因温差产生的收缩变形。对钢梁底部的焊缝是采用在箱梁30侧面开设焊接人孔为焊接提供操作空间,其他部位焊缝焊接完成后,完成人孔盖板的焊接。焊接时在主梁下方依托胎架支撑部搭建一个小型操作平台,以满足操作人员站立在主梁下方为宜,且与胎架支撑部连接牢固,两人在平台上对称施焊,两组轮流作业,避免疲劳施工。参见图16,需要注意的是,主梁吊装后先采用马板33与另一根主梁先进行临时连接,待主梁正式焊接完成后再割除马板33。箱梁焊接顺序:采用对称焊、分中退焊、分段退焊法,首先两名焊工以相同的焊接工艺参数,同时同速分段退焊两侧腹板焊缝(人孔处暂不焊),然后一名焊工分中退焊依次焊接下翼缘板和上翼缘板,最后一名焊工完成人孔处焊缝的焊接。

54.最后是卸载胎架支撑部和支撑架,本发明采取不同步卸载,卸载顺序按照变形大的位置先卸载,变形小的位置后卸载的原则,卸载从梁中向梁两侧一次卸载。卸载过程包括以下步骤:1、根据结构要求将主梁(已起拱)进行标高测定作为卸载观测原始值;2、根据结构预应力分析值,将主梁钢楔子20逐一由中间向两边的步骤进行均匀下调,达到设计分析值,重复由中间向两边的步骤进行钢楔子20下调,逐步将主梁上的钢楔子20全部卸载悬空,达到支撑卸载目的;3、第一次支撑卸载完成后,及时进行主梁标高测量验算,作为卸载参考依据;4、对钢连廊架依次进行支撑卸载,完成整个胎架支撑部和支撑架的卸载;5、整个临时支撑卸载完毕后,整体结构受力半个月后进行标高复测查看钢梁是否有下挠现象。

55.参见图17 和18,分别是不同截面在不同时间段的应力值。参见图19,主梁各监测点在施工卸载过程中及卸载十天后的竖向变形值。从监测结果看,主梁的应力和变形变化趋势相符,测试结果与理论计算值吻合,且未超过设定的预警值,构件应力变化范围均在设计允许值范围内,构件的应力和变形处于稳定状态。

56.上面描述的内容可以单独地或者以各种方式组合起来实施,而这些变型方式都在本发明的保护范围之内。

57.需要说明的是,在本技术的描述中,需要说明的是,指示的方位或位置关系的术语“上端”、“下端”、“底端”为基于附图所示的方位或位置关系,或者是该申请产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包含一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况

下,由语句“包括一个

…”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

58.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制。尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1