金属幕墙圆角四企口夹芯板拼装结构及其成型工艺的制作方法

1.本发明涉及金属幕墙夹芯板技术领域,尤其是一种金属幕墙圆角四企口夹芯板拼装结构及其成型工艺。

背景技术:

2.金属幕墙夹芯板是当前建筑材料中应用广泛的一种产品,由中间的填充层、贴附在填充层两侧的金属面层组成。填充层多采用隔热耐火芯材。夹芯板具有良好的阻燃、隔音、隔热、美观的特点,相比传统的砖瓦钢筋结构安装简便、自重更轻,施工快捷的一种绿色环保建材。

3.金属幕墙目前的制造工艺企口部分都是以先切口、后折弯的方式。这种工艺方式在目前行业中占比99%。另外,还可以采用企口包角处圆角拉伸的方式。

4.其中以先切口、后折弯的方式有如下缺陷:

5.(1)企口包角处为剪切开口状态,容易发生漏水,剪口位置破坏了表面涂层,剪口端面金属裸露在空气中,容易生锈,尤其在湿度高的环境中,会从剪口端面这一生锈点逐步扩展到金属面层。

6.(2)开口的包角结构,夹芯板强度低。

7.(3)剪口后影响整体的美观性。

8.企口包角处圆角拉伸的方式有如下缺陷:

9.(1)圆角拉伸需要对原材料的材质、表面的涂层有更苛刻的要求。

10.(2)圆角拉伸需要对原材料的厚度有要求,厚度不能太薄。

11.(3)拉伸的高度有限制。

12.(4)制造工艺复杂。

13.(5)制造成本高。

14.日本、欧洲的市场上已出现大量金属幕墙产品,但是欧洲市场中的多数产品需要剪口,将剪去的大块缺口处用胶封住,采用明钉固定安装,容易生锈,而且兼具上述五个缺陷;日本市场中的产品的顶角不对称,板所受压力大。

技术实现要素:

15.本技术人针对上述现有生产技术中的缺点,提供一种结构合理的金属幕墙圆角四企口夹芯板拼装结构及其成型工艺,无需对金属面层进行预裁切、拉伸,保证了金属面层的封闭和完整性,从而使金属幕墙的包角部位与金属面层具有同样的使用寿命,不会发生漏水的现象,强度高、包角高度高、简化了工艺、对材质要求低、可以使用更薄的金属面层,大幅度降低了成本。

16.本发明所采用的技术方案如下:

17.一种金属幕墙圆角四企口夹芯板拼装结构,包括若干片相互拼接安装的夹芯板,每块夹芯板包括顶板、底板、设于顶板和底板之间的岩棉夹层,

18.所述顶板的其中两条对边上分别设有多折翻边和内扣式包边,相邻两块顶板的多折翻边、内扣式包边相互嵌合;多折翻边的凹陷位置设置固定钉,所述内扣式包边遮盖于多折翻边上设置固定钉位置的上方,形成隐钉槽;

19.所述顶板的顶角处预留有切口,

20.所述顶板的另外两条对边处延伸有搭接翻边,相邻两顶板的搭接翻边平贴连接,

21.所述底板平行于多折翻边的两条对边处各延伸出适配翻边,相邻两块底板之间的适配翻边嵌套相连,形成限位。

22.作为上述技术方案的进一步改进:

23.多折翻边的转角处形成有过渡圆角。

24.所述多折翻边至少弯折有两个台阶,在夹芯板厚度方向深度最深的台阶处加装固定钉。

25.所述多折翻边背离岩棉夹层的一侧的边缘向内翻折,平贴于其所在的台阶面上。

26.所述岩棉夹层靠近多折翻边一侧延伸至深度最深的台阶下方;岩棉夹层背离多折翻边一侧设有用于容纳内扣式包边、适配翻边的凹槽。

27.所述内扣式包边平行于顶板的顶面向内延伸至凹槽中,沿凹槽的槽底向槽外延伸后,弯折平贴于岩棉夹层的侧壁上。

28.所述搭接翻边沿岩棉夹层侧壁向底板方向延伸后,垂直弯折指向相邻的岩棉夹层。

29.同一块顶板上的两搭接翻边的边缘位置,分别向上、下两个方向圆角过渡形成贴边。

30.向上翻折的贴边与相邻夹芯板的搭接翻边相贴。

31.所述固定钉贯穿多折翻边、岩棉夹层和底板,用于延伸至穿入外界墙体中。

32.一种金属幕墙圆角四企口夹芯板的成型工艺,包括如下步骤:

33.步骤一:准备矩形的待冲压板件;

34.步骤二:将矩形板件的四个顶角处冲裁形成内凹的锯齿边,有两处内凹直角,两内凹直角之间有一处用于后续冲压的矩形,该矩形的顶角处倒角设置;

35.步骤三:将步骤二冲裁所得的半成品板件,选取其中两条对边,垂直同向弯折,弯折位置圆角过渡;

36.步骤四:将步骤三所得的半成品板件另两条对边同向垂直弯折,此时四个顶角处留出有过度成型角;

37.步骤五:采用拉伸模,将顶角拉伸成型,得到顶角为圆角的立方形盒体;

38.步骤六:对步骤五所得的半成品盒体进行冲切,去除过度成型角,得到成品。

39.作为上述技术方案的进一步改进:

40.步骤五所用的拉伸模包括压在半成品板件上方的外模、衬在半成品板件下方的内模、对应于过度成型角上方的拉伸模,拉伸模从上向下运动,将端面角拉伸成型,成为直角。

41.本发明的有益效果如下:

42.本发明工艺简单,对材料的要求不高,市面上大部分材料能够满足本发明的加工要求,大大降低了经济成本;

43.本发明剪口小,并且采用暗钉的形式,能够有效降低固定钉生锈的概率。

44.本发明中,以四块夹芯板为一组举例,四块夹芯板矩阵型排列,相邻两块夹芯板中,一块夹芯板的内扣式包边盖在另一块夹芯板的多折翻边上方,固定钉打在多折翻边上,被内扣式包边挡住,防止雨水倾灌等请客造成的锈蚀。

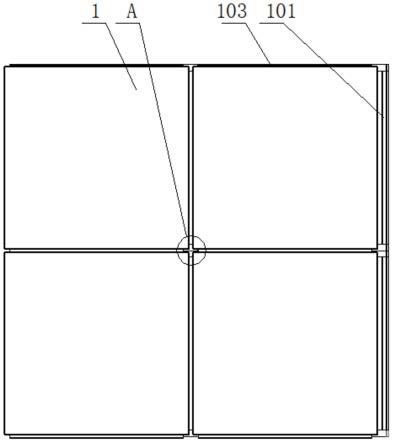

45.本发明中,夹芯板之间拼接紧密,一块底板的两侧分别为两种尺寸的适配翻边,能够相互配套嵌合,整体结构美观、整齐、安装可靠。

46.本发明的岩棉夹层在夹芯板安装完成后,填充满顶板和底板之间,保证了墙体的可靠性。

附图说明

47.图1为本发明中的夹芯板拼接结构示意图。

48.图2为图1的a部放大图用于体现拼接位置的切口。

49.图3为本发明的整体结构示意图。

50.图4为图3的b部放大图用于体现多折翻边和内扣式包边之间的相对位置关系。

51.图5为图3的c部放大图用于体现适配翻边的结构。

52.图6为本发明的另一视角的整体结构示意图。

53.图7为图6的d部放大图用于体现相邻夹芯板之间的拼接关系。

54.图8为本发明的侧视图。

55.图9为图8的e部放大图用于体现搭接翻边之间的相对位置关系。

56.图10为本发明中相邻两块夹芯板之间的拼接关系剖视图。

57.图11为本发明的冲压工艺所用板件的原料示意图。

58.图12为本发明中对待冲压板件的顶角进行冲裁的示意图。

59.图13为本发明中将待冲压板件的其中一组对边翻折的示意图。

60.图14为图13翻折后的主视图。

61.图15为本发明中将待冲压板件的另外两条对边进行翻折的示意图。

62.图16为图15的翻折后的主视图。

63.图17为对图16中半成品进行拉伸的结构示意图。

64.图18为拉伸动作的俯视图。

65.图19为拉伸后的半成品仰视图。

66.图20为拉伸后的半成品主视图。

67.图21为切去过度成型角后的仰视图。

68.图22为切去过度成型角后的主视图。

69.其中:1、顶板;2、底板;3、岩棉夹层;4、固定钉;5、切口;6、待冲压板件;7、外模;8、内模;9、拉伸模;10、过度成型角;

70.101、多折翻边;102、内扣式包边;103、搭接翻边;104、贴边;

71.201、适配翻边;202、异形凸起。

具体实施方式

72.下面结合附图,说明本发明的具体实施方式。

73.如图1-图22所示,本实施例的金属幕墙圆角四企口夹芯板拼装结构,包括若干片

相互拼接安装的夹芯板,每块夹芯板包括顶板1、底板2、设于顶板1和底板2之间的岩棉夹层3,

74.顶板1的其中两条对边上分别设有多折翻边101和内扣式包边102,相邻两块顶板1的多折翻边101、内扣式包边102相互嵌合;多折翻边101的凹陷位置设置固定钉4,内扣式包边102遮盖于多折翻边101上设置固定钉4位置的上方,形成隐钉槽;

75.顶板1的顶角处预留有切口5,

76.顶板1的另外两条对边处延伸有搭接翻边103,相邻两顶板1的搭接翻边103平贴连接,

77.底板2平行于多折翻边101的两条对边处各延伸出适配翻边201,相邻两块底板2之间的适配翻边201嵌套相连,形成限位。

78.多折翻边101的转角处形成有过渡圆角。

79.多折翻边101至少弯折有两个台阶,在夹芯板厚度方向深度最深的台阶处加装固定钉4。

80.多折翻边101背离岩棉夹层3的一侧的边缘向内翻折,平贴于其所在的台阶面上。

81.岩棉夹层3靠近多折翻边101一侧延伸至深度最深的台阶下方;岩棉夹层3背离多折翻边101一侧设有用于容纳内扣式包边102、适配翻边201的凹槽。

82.内扣式包边102平行于顶板1的顶面向内延伸至凹槽中,沿凹槽的槽底向槽外延伸后,弯折平贴于岩棉夹层3的侧壁上。

83.搭接翻边103沿岩棉夹层3侧壁向底板2方向延伸后,垂直弯折指向相邻的岩棉夹层3。

84.同一块顶板1上的两搭接翻边103的边缘位置,分别向上、下两个方向圆角过渡形成贴边104。

85.向上翻折的贴边104与相邻夹芯板的搭接翻边103相贴。

86.固定钉4贯穿多折翻边101、岩棉夹层3和底板2,用于延伸至穿入外界墙体中。

87.本实施例的金属幕墙圆角四企口夹芯板的成型工艺,包括如下步骤:

88.步骤一:准备矩形的待冲压板件6;

89.步骤二:将矩形板件的四个顶角处冲裁形成内凹的锯齿边,有两处内凹直角,两内凹直角之间有一处用于后续冲压的矩形,该矩形的顶角处倒角设置;

90.步骤三:将步骤二冲裁所得的半成品板件,选取其中两条对边,垂直同向弯折,弯折位置圆角过渡;

91.步骤四:将步骤三所得的半成品板件另两条对边同向垂直弯折,此时四个顶角处留出有过度成型角10;

92.步骤五:采用拉伸模9,将顶角拉伸成型,得到顶角为圆角的立方形盒体;

93.步骤六:对步骤五所得的半成品盒体进行冲切,去除过度成型角10,得到成品。

94.步骤五所用的拉伸模9包括压在半成品板件上方的外模7、衬在半成品板件下方的内模8、对应于过度成型角10上方的拉伸模9,拉伸模9从上向下运动,将端面角拉伸成型,成为直角。

95.本实施例的具体结构及工作过程如下:

96.如图1所示,为本发明中四块夹芯板拼接的成品示意图,如图2所示,四块夹芯板拼

接形成的顶角处,由每块夹芯板的顶角上预先切除的部分形成切口。按照图1中的方位,令四块夹芯板按照逆时针顺序,分别为:右上角夹芯板、左上角夹芯板、左下角夹芯板、右下角夹芯板。其中右上角夹芯板、左上角夹芯板为横向排列,左上角夹芯板、左下角夹芯板为纵向排列。

97.如图3、图4和图5所示,图3中的两处放大图,分别是横向排列的两块夹芯板相交之处,以及横向夹芯板的多折翻边101结构。

98.如图4所示,横向之间,通过相邻两块夹芯板的顶板1、底板2配合连接。顶板1的两侧分别设有内扣式包边102和多折翻边101,两块夹芯板拼接时,一块夹芯板的多折翻边101正好被相邻夹芯板的内扣式包边102覆盖,保护多折翻边101中的固定钉4不易受雨水等外界因素的影响而锈蚀。

99.顶板1具有一定厚度,顶板1的顶面为平面,向岩棉夹层3方向弯折形成盒体状,内扣式包边102就从盒体口部向盒体内部水平延伸。多折翻边101的第一次弯折即为盒体结构的侧壁,然后进行二次弯折,多折翻边101具有两个台阶,如图6和图7所示,多折翻边101下凹最深位置设置固定钉4。

100.同一块底板2的两侧分别设有两条尺寸不同的适配翻边201,其中尺寸较小的适配翻边201的中间位置外凸,形成异形凸起202;尺寸较大的适配翻边201向岩棉夹层3内凹设置,形成异形凸起202;当两块相邻的底板2相互拼接时,尺寸较小的适配翻边201嵌入尺寸较大的适配翻边201中。为了防止尺寸较大的适配翻边201边缘划伤相邻的岩棉夹层3,尺寸较小的适配翻边201继续向顶板1方向延伸出一段平贴于岩棉夹层3侧壁的板。

101.如图5所示,即可看出多折翻边101和适配翻边201的结构。

102.顶板1的纵向两条对边处各设有搭接翻边103,底板2的纵向两条对边处相互平贴。

103.如图8和图9所示,为搭接翻边103的配合结构,搭接翻边103从顶板1的侧壁垂直延伸向下,平贴岩棉夹层3的侧壁,然后向相邻夹芯板的方向垂直延伸,形成搭接翻边103。一块顶板1的两条搭接翻边103边缘位置各设有向上、向下的贴边104,其中向上设置的贴边104用于平贴相邻夹芯板的搭接翻边103竖直侧壁,增大接触面积。

104.如图10所示,即为本实施例的相邻两块夹芯板搭接结构剖视图,其中一块夹芯板的多折翻边101被另一块夹芯板的内扣式包边102遮挡,形成用于保护和容纳固定钉4的区域。多折翻边101的边缘位置正好嵌入内扣式包边102的“u”型腔室中。底边的两适配翻边201相互嵌套。

105.如图11所示,为本发明的顶板1原料示意图,即待冲压板件;图12为待冲压板件被切去顶角,形成直角锯齿边,其中,最中间位置的直角顶角处,倒角形成斜边。

106.图13中两侧线条所标出的位置为需要垂直翻折的边,结合图14;

107.图15中为经过图13、图14弯折后,再次将剩余两条对边弯折形成的带有过度成型角10的半成品。过度成型角10如图15中顶角位置所标出的异形三角形。

108.图16中,两端样条曲线处所标出的,即为过度成型角10。

109.图17和图18为本发明中用于拉伸过度成型角10的结构示意图。拉伸时,内模8垫在半成品下方,外模7压在半成品上方,拉伸模9如图18中所示,从上往下推动,将过度成型角10拉伸成竖直状态。

110.图19为拉伸后的半成品,结合图20,已经具有盒体外形,再经冲切,将图20中两端

尖锐位置切除,也就是切除图18中拉伸所形成的毛边位置,即得到图21和图22所示的成品。

111.将成品与岩棉夹层3、底板2粘接,得到夹芯板成品。

112.本发明提供的夹芯板结构及顶板1成型方法,操作简单,对材料要求低,适用于各类工况;拼接所形成的金属幕墙可靠度高、不易锈蚀损坏。

113.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1