一种氧化铝陶瓷件成型设备的制作方法

1.本发明涉及氧化铝陶瓷件生产技术领域,具体涉及一种氧化铝陶瓷件成型设备。

背景技术:

2.氧化铝陶瓷是一种以氧化铝为主体的陶瓷材料,用于厚膜集成电路。氧化铝陶瓷有较好的传导性、机械强度和耐高温性,需要注意的是需用超声波进行洗涤,氧化铝陶瓷是一种用途广泛的陶瓷,因为其优越的性能,在现代社会的应用已经越来越广泛,满足于日用和特殊性能的需要,氧化铝陶瓷件在生产过程中的注塑及塑形尤为重要,常用相关的成型设备对氧化铝陶瓷件进行生产加工。针对现有技术存在以下问题:

3.氧化铝陶瓷件在注塑成型的过程中,容易因降温过快而导致原料自凝的情况,淤堵管道影响成型的效率,以及氧化铝陶瓷件成型后,自然降温,预热过高,不便取件。

技术实现要素:

4.本发明提供一种氧化铝陶瓷件成型设备,有效的解决了现有技术中氧化铝陶瓷件在注塑成型的过程中,容易因降温过快而导致原料自凝的情况,淤堵管道影响成型的效率,以及氧化铝陶瓷件成型后,自然降温,预热过高,不便取件的问题。

5.为解决上述技术问题,本发明所采用的技术方案是:

6.一种氧化铝陶瓷件成型设备,包括设备底座,所述设备底座的顶部固定安装有工作腔壳,所述工作腔壳的内壁底端固定安装有承接台,所述承接台的表面设置有定模,所述定模的上方设置有动模,所述工作腔壳的顶部固定安装有升降机构,所述升降机构包括有电机一、螺纹杆和升降板,所述升降板的上表面固定安装有储料箱,所述储料箱的顶部固定安装有混料机构,所述工作腔壳的左侧底端固定安装有降温脱模机构,所述储料箱的内部设置有预热导热板、传热杆和预热制热器,所述混料机构包括有电机二,所述电机二的输出轴上固定连接有转轴,所述转轴的外表面上设置有搅板,所述搅板的表面开设有引流槽。

7.本发明技术方案的进一步改进在于:所述电机一的底面与工作腔壳的顶部固定连接,所述电机一的输出轴与螺纹杆的顶部固定连接,所述螺纹杆的底面与工作腔壳的内壁转动连接,所述升降板的内壁与螺纹杆的外表面螺纹套接,所述升降板的外表面与工作腔壳的内表面活动连接,所述动模的顶部与升降板的底面固定连接。

8.本发明技术方案的进一步改进在于:所述储料箱的顶部固定安装有连通管,所述储料箱的底部固定安装有灌输管,所述灌输管的底端贯穿升降板且延伸至动模的内部并与动模的内壁固定连接,所述电机二的底面与储料箱的上表面固定连接,所述搅板的一侧与转轴的外表面固定连接,所述引流槽的内壁上开设有泄流孔,利用电机二和转轴配合,带动搅板转动,对原料浆液进行搅动,防止原料自凝。

9.本发明技术方案的进一步改进在于:所述预热制热器固定安装在储料箱的内腔中,所述预热制热器的内壁与传热杆的外表面固定连接,所述传热杆的顶部与预热导热板的底面固定连接,所述预热导热板的外表面与储料箱的内表面固定连接,所述预热制热器

的接线端电性连接有外接电源,利用预热制热器制热,配合预热导热板和传热杆,确保储料箱中原料浆液的自然温度。

10.本发明技术方案的进一步改进在于:所述降温脱模机构包括有制冷箱,所述制冷箱的右侧与工作腔壳的左侧固定连接,所述制冷箱的内部固定安装有制冷组件,所述制冷箱的内腔底部固定安装有水泵,所述制冷组件、水泵的接线端均电性连接有外接电源,所述水泵的输出端固定安装有输送管。

11.本发明技术方案的进一步改进在于:所述输送管的外表面上固定连接有支管,所述支管的一端延伸至承接台的内部且与承接台的内壁固定连接,所述制冷箱的内壁上固定安装有汇流管,所述汇流管的一端与支管相连通。

12.本发明技术方案的进一步改进在于:所述定模的外表面与承接台的内壁固定连接,所述定模的内部固定安装有模仁,所述模仁的内部设置有换热弯管和热传递换热盘,所述热传递换热盘的外表面与模仁的内壁固定连接,所述热传递换热盘的内壁与换热弯管的外表面固定连接。

13.本发明技术方案的进一步改进在于:所述换热弯管的两端与支管的内壁固定连接,所述换热弯管的内壁上活动连接有锁闭阀,所述锁闭阀的表面上固定连接有弹片,所述弹片的一端与换热弯管的内表面固定连接,所述换热弯管的两端锁闭阀为相反的方式设置,所述换热弯管的内壁上固定安装有缓流弯板,所述缓流弯板对称设置在换热弯管中,所述缓流弯板的外表面上固定安装有阻流齿,利用锁闭阀和弹片的设置,使得冷却液单向流通,配合缓流弯板和阻流齿增加冷却液的停留时间,确保余热的转移效率。

14.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

15.1、本发明提供一种氧化铝陶瓷件成型设备,通过储料箱、混料机构、降温脱模机构、动模、定模以及模仁等机构的组件相互配合,解决了氧化铝陶瓷件在注塑成型的过程中,容易因降温过快而导致原料自凝的情况,淤堵管道影响成型的效率,以及氧化铝陶瓷件成型后,自然降温,预热过高,不便取件的问题。

16.2、本发明提供一种氧化铝陶瓷件成型设备,利用预热制热器制热,配合预热导热板和传热杆,确保储料箱中原料浆液的自然温度,再有,利用电机二和转轴配合,带动搅板转动,对原料浆液进行搅动,二者共同配合作用,从而防止因降温过快而导致原料自凝的情况。

17.3、本发明提供一种氧化铝陶瓷件成型设备,该装置中,通过水泵和输送管配合将制冷箱中的冷却液导出,再配合支管导向承接台中,由换热弯管和热传递换热盘进行热量交换,将定模上的余热裹出,再利用汇流管导入制冷箱中,配合制冷组件作用进行制冷降温,从而降低注塑件的余热,提高取件的安全性。

18.4、本发明提供一种氧化铝陶瓷件成型设备,利用锁闭阀和弹片的设置,使得冷却液单向流通,并配合缓流弯板和阻流齿增加冷却液的停留时间,确保余热的转移效率,进而提高装置的利用效率。

附图说明

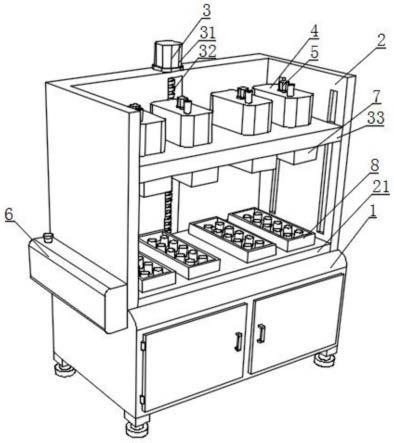

19.图1为本发明的结构示意图;

20.图2为本发明的结构储料箱和混料机构的剖面示意图;

21.图3为本发明的结构搅板的截面示意图;

22.图4为本发明的结构降温脱模机构和定模的截面示意图;

23.图5为本发明的结构降温脱模机构和定模的剖面示意图;

24.图6为本发明的结构换热弯管的剖面示意图。

25.图中:1、设备底座;2、工作腔壳;21、承接台;3、升降机构;31、电机一;32、螺纹杆;33、升降板;4、储料箱;a1、预热导热板;a2、传热杆;a3、预热制热器;5、混料机构;51、电机二;52、转轴;53、搅板;531、引流槽;532、泄流孔;6、降温脱模机构;61、制冷箱;611、制冷组件;612、水泵;62、输送管;63、支管;64、汇流管;b、换热弯管;b1、热传递换热盘;b2、锁闭阀;b3、弹片;b4、缓流弯板;b5、阻流齿;7、动模;8、定模;81、模仁。

具体实施方式

26.下面结合实施例对本发明做进一步详细说明:

27.实施例1

28.如图1-6所示,本发明提供了一种氧化铝陶瓷件成型设备,包括设备底座1,设备底座1的顶部固定安装有工作腔壳2,工作腔壳2的内壁底端固定安装有承接台21,承接台21的表面设置有定模8,定模8的上方设置有动模7,工作腔壳2的顶部固定安装有升降机构3,升降机构3包括有电机一31、螺纹杆32和升降板33,升降板33的上表面固定安装有储料箱4,储料箱4的顶部固定安装有混料机构5,工作腔壳2的左侧底端固定安装有降温脱模机构6,储料箱4的内部设置有预热导热板a1、传热杆a2和预热制热器a3,混料机构5包括有电机二51,电机二51的输出轴上固定连接有转轴52,转轴52的外表面上设置有搅板53,搅板53的表面开设有引流槽531。

29.进一步的是,电机一31的底面与工作腔壳2的顶部固定连接,电机一31的输出轴与螺纹杆32的顶部固定连接,螺纹杆32的底面与工作腔壳2的内壁转动连接,升降板33的内壁与螺纹杆32的外表面螺纹套接,升降板33的外表面与工作腔壳2的内表面活动连接,动模7的顶部与升降板33的底面固定连接,利用电机一31的输出轴带动螺纹杆32转动,使得升降板33下降,并带动动模7移动与定模8贴合,方便后续的注塑。

30.实施例2

31.如图1-6所示,在实施例1的基础上,本发明提供一种技术方案:优选的,储料箱4的顶部固定安装有连通管,储料箱4的底部固定安装有灌输管,灌输管的底端贯穿升降板33且延伸至动模7的内部并与动模7的内壁固定连接,电机二51的底面与储料箱4的上表面固定连接,搅板53的一侧与转轴52的外表面固定连接,引流槽531的内壁上开设有泄流孔532,预热制热器a3固定安装在储料箱4的内腔中,预热制热器a3的内壁与传热杆a2的外表面固定连接,传热杆a2的顶部与预热导热板a1的底面固定连接,预热导热板a1的外表面与储料箱4的内表面固定连接,预热制热器a3的接线端电性连接有外接电源,利用预热制热器a3制热,配合预热导热板a1和传热杆a2,确保储料箱4中原料浆液的自然温度,再有,利用电机二51的输出轴带动转轴52转动,使得搅板53转动,对原料浆液进行搅动,同时,利用引流槽531和泄流孔532,将原料浆液打散,多方位共同配合,防止原料自凝。

32.实施例3

33.如图1-6所示,在实施例1的基础上,本发明提供一种技术方案:优选的,降温脱模

机构6包括有制冷箱61,制冷箱61的右侧与工作腔壳2的左侧固定连接,制冷箱61的内部固定安装有制冷组件611,制冷箱61的内腔底部固定安装有水泵612,制冷组件611、水泵612的接线端均电性连接有外接电源,水泵612的输出端固定安装有输送管62,输送管62的外表面上固定连接有支管63,支管63的一端延伸至承接台21的内部且与承接台21的内壁固定连接,制冷箱61的内壁上固定安装有汇流管64,汇流管64的一端与支管63相连通,定模8的外表面与承接台21的内壁固定连接,定模8的内部固定安装有模仁81,模仁81的内部设置有换热弯管b和热传递换热盘b1,热传递换热盘b1的外表面与模仁81的内壁固定连接,热传递换热盘b1的内壁与换热弯管b的外表面固定连接,换热弯管b的两端与支管63的内壁固定连接,换热弯管b的内壁上活动连接有锁闭阀b2,锁闭阀b2的表面上固定连接有弹片b3,弹片b3的一端与换热弯管b的内表面固定连接,换热弯管b的两端锁闭阀b2为相反的方式设置,换热弯管b的内壁上固定安装有缓流弯板b4,缓流弯板b4对称设置在换热弯管b中,缓流弯板b4的外表面上固定安装有阻流齿b5,通过水泵612和输送管62配合将制冷箱61中的冷却液导出,再配合支管63导向承接台21中,由换热弯管b和热传递换热盘b1进行热量交换,将定模8上的余热裹出,再利用汇流管64导入制冷箱61中,配合制冷组件611作用进行制冷降温,利用锁闭阀b2和弹片b3的设置,使得冷却液单向流通,并配合缓流弯板b4和阻流齿b5增加冷却液的停留时间,确保余热的转移效率,降低注塑件的余热,方便安全取件。

34.下面具体说一下该氧化铝陶瓷件成型设备的工作原理。

35.如图1-6所示,在使用时,首先启动电机一31,利用电机一31的输出轴带动螺纹杆32转动,使得升降板33下降,并带动动模7移动与定模8贴合,即可开始注塑,然后将原料浆液输至储料箱4中,并启动电机二51,利用电机二51的输出轴带动转轴52转动,使得搅板53转动,对原料浆液进行搅动,并利用引流槽531和泄流孔532,将原料浆液打散,同时利用预热制热器a3制热,配合预热导热板a1和传热杆a2,确保储料箱4中原料浆液的自然温度,多方位共同配合,防止原料自凝,待注塑完成后,等待氧化铝陶瓷件初凝成型后,启动水泵612,通过水泵612和输送管62配合将制冷箱61中的冷却液导出,再配合支管63导向承接台21中,由换热弯管b和热传递换热盘b1进行热量交换,将定模8上的余热裹出,再利用汇流管64导入制冷箱61中,配合制冷组件611作用进行制冷降温,利用锁闭阀b2和弹片b3的设置,使得冷却液单向流通,并配合缓流弯板b4和阻流齿b5增加冷却液的停留时间,确保余热的转移效率,降低注塑件的余热,当注塑件温度达到安全温度时,将注塑件取出储存即可。

36.上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1