栓-锚-U形钢板连接的预制混凝土梁跨内拼接结构和方法

栓-锚-u形钢板连接的预制混凝土梁跨内拼接结构和方法

技术领域

1.本发明属于建筑梁拼接结构领域,尤其是涉及一种栓-锚-u形钢板连接的预制混凝土梁跨内拼接结构和方法。

背景技术:

2.就目前预制混凝土结构构件的研究现状和施工工艺来看,国内外预制构件的拼装工艺的研究基本集中在梁柱节点或梁墙节点处,而忽略了单一构件本身的连接与拼装,使得在地震作用下拼接节点处的震致损伤较为严重。其次,现阶段拼接节点处施工空间有限从而会增加现场作业的难度和成本。并且,以往的预制混凝土构件拼接节点处所需要的湿作业需求量较多,这使得这些技术在我国东北部地区冬季天气严寒的条件下无法正常进行从而导致工期延长等问题的发生。因此有必要设计一种全新的预制混凝土梁跨内拼接结构来解决上述问题。

技术实现要素:

3.有鉴于此,为缓解以往预制混凝土构件拼接节点处施工难度较大、施工成本较高以及节点处地震损伤较为严重的现象的发生,并且解决因天气严寒导致冬季无法施工的问题的产生,本发明旨在提出一种栓-锚-u形钢板连接的预制混凝土梁跨内拼接结构和施工方法。

4.为达到上述目的,本发明的技术方案是这样实现的:

5.一种栓-锚-u形钢板连接的预制混凝土梁跨内拼接结构,包括两个预制混凝土梁、u形钢板、若干用于拼接的受拉区锚栓和若干用于拼接的腹板穿心螺栓,所述u形钢板由两块腹板钢板和一块受拉钢板拼接而成,两块腹板钢板对称固定在受拉钢板的两端,两个预制混凝土梁的相靠近的两个梁端正对布置,且相靠近的两个梁端留有一缝隙,所述u形钢板包裹两个预制混凝土梁靠近的两梁端的底面、前面和后面,所述受拉钢板粘贴在靠近的两梁端的底面,两块腹板钢板分别粘贴在靠近的两梁端的前面和后面,在靠近的两梁端上均开设有若干贯通前后端面的混凝土开洞,相应的,在两块腹板钢板对应位置上开设若干腹板钢板开孔,通过腹板穿心螺栓穿过混凝土开洞及相应的腹板钢板开孔实现两块腹板钢板与两个预制混凝土梁的连接;

6.在靠近的两梁端的底面开设有若干预留盲孔洞,相应的,在受拉钢板上对应开设若干受拉钢板开孔,在每个预留盲孔洞内配置一内螺纹栓钉,通过受拉区锚栓穿过受拉钢板开孔与对应位置的内螺纹栓钉连接实现受拉钢板与两个预制混凝土梁的连接;

7.拼接完的两个预制混凝土梁在缝隙处灌注灌浆料使两个预制混凝土梁形成整体结构。

8.更进一步的,所述u形钢板由两块腹板钢板和一块受拉钢板焊接而成。

9.更进一步的,在每个贯通前后端面的混凝土开洞内设有一根空心钢管,且空心钢管的两端分别穿过对应侧的腹板钢板上的腹板钢板开孔布置。

10.更进一步的,所述腹板钢板和受拉钢板与预制混凝土梁的表面采用双组分环氧树脂胶粘接。

11.更进一步的,所述预制混凝土梁中布置有若干纵向钢筋,若干纵向钢筋通过若干箍筋进行绑扎。

12.更进一步的,所述缝隙为拼接缝,所述拼接缝的宽度为10mm。

13.更进一步的,所述灌浆料为高强无收缩灌浆料。

14.更进一步的,在每个腹板穿心螺栓与两腹板钢板的接触处及每个受拉区锚栓与受拉钢板的接触处分别设有一个叠式垫片。

15.本技术的另一方面是给出一种栓-锚-u形钢板连接的预制混凝土梁跨内拼接结构的施工方法,具体包括以下步骤:

16.一、将两侧拼接的预制混凝土梁段按照设计要求进行预制:在模板制作时预留跨内拼接区域需要的孔洞,并在相应孔洞处预埋空心钢管和内螺纹栓钉,空心钢管长度要超过预制混凝土梁的梁宽,然后浇筑混凝土形成预制混凝土梁;

17.二、钢板制作:按照实际试件尺寸进行钢板的裁剪,并且在相应孔洞位置进行切割开孔,并且钢板上的开孔要大于孔洞尺寸,避免制作误差导致无法安装;

18.三、钢板拼接:对养护一段时间的预制混凝土梁进行脱模,然后在施工现场进行预制拼装,采用双组分环氧树脂粘合剂将三块钢板与预制混凝土梁的表面进行粘接;此时空心钢管穿过两侧腹板钢板上的腹板钢板开孔,粘贴完成后进行钢板的焊接并将多余的钢管进行切除;

19.四、将两块腹板钢板和一块受拉钢板沿接缝焊接完成后,将腹板穿心螺栓穿过预埋的空心钢管及将受拉区锚栓安装到内螺纹栓钉内对两个预制混凝土梁进行拼接,并在腹板穿心螺钉和受拉区锚栓上采用叠式垫片施加预紧力;

20.五、对拼接缝采用灌浆料进行现场灌浆:将混凝土梁受压区朝上放置,将灌浆料缓慢灌入拼接缝,待灌浆料凝结后进行脱模,即整体混凝土预制梁拼接完成。

21.与现有技术相比,本发明所述的栓-锚-u形钢板连接的预制混凝土梁跨内拼接结构和施工方法的有益效果是:

22.(1)本发明所述的栓-锚-u形钢板连接的预制混凝土梁跨内拼接结构,通过在预制混凝土梁跨内进行拼接,使得施工时间和施工成本大大降低,并且施工速度得到了有效的提升。本发明在极限承载力等多方面相比较于传统钢筋混凝土结构得到了显著的提升,且本发明通过跨内的预制拼装能够有效解决因天气寒冷导致无法施工的问题,相比较于传统的钢筋混凝土结构,本发明在发生极限破坏之前会有较为明显的钢板开裂和变形的现象的发生,从而更加适用于地震动下收到的损伤。

23.(2)本技术它是一种新型的预制混凝土梁连接形式,用以避免以往预制混凝土构件在节点处的拼接由于现场施工空间有限的影响,从而导致拼接处湿作业难度增大、增加施工成本、减缓施工进度等问题的发生。

24.(3)本发明在造价与传统结构相差不大的条件下,明显增加了施工空间更新了施工工艺,在确保结构优越性的同时减少了施工产生的诸多问题,具有节约建筑材料、保证人员及设备安全等显著的经济效益和社会效益。

附图说明

25.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

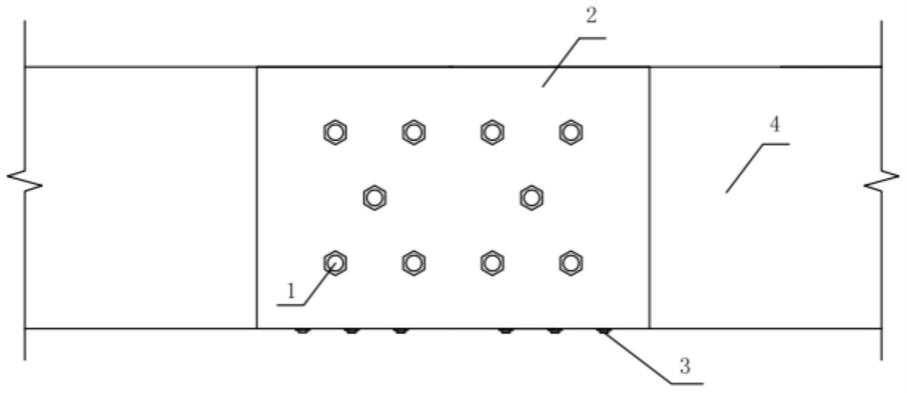

26.图1为本发明实施例所述的栓-锚-u形钢板连接的预制混凝土梁跨内拼接结构主视图;

27.图2为本发明实施例所述的栓-锚-u形钢板连接的预制混凝土梁跨内拼接结构的仰视图;

28.图3为本发明实施例所述的两个预制混凝土梁正对拼接示意图;

29.图4为本发明实施例所述的u形钢板的某一角度结构示意图;

30.图5为本发明实施例所述的u形钢板的另一角度结构示意图;

31.图6为本发明实施例所述的腹板穿心螺栓与叠式垫片的结构示意图;

32.图7为本发明实施例所述的栓-锚-u形钢板连接的预制混凝土梁预制段剖面图;

33.图8为本发明实施例所述的栓-锚-u形钢板连接的预制混凝土梁跨内拼接段剖面图;

34.图9为本发明实施例所述的受拉区锚栓的连接示意图;

35.图10为本发明实施例所述的腹板穿心螺栓连接示意图;

36.图11为本发明实施例所述的受压区预留接缝灌浆示意图。

37.附图标记说明:

38.1、腹板穿心螺栓;2、u形钢板;3、受拉区锚栓;4、预制混凝土梁;5、混凝土开洞;6、预留盲孔洞;7、腹板钢板开孔;8、受拉钢板开孔;9、拼接缝、10、叠式垫片;11、纵向钢筋;12、箍筋;13、空心钢管;14、内螺纹栓钉;15、灌浆料;16、腹板钢板;17、受拉钢板。

具体实施方式

39.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

41.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

42.此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

43.如图1-图11所示,栓-锚-u形钢板连接的预制混凝土梁跨内拼接结构,包括两个预

制混凝土梁4、u形钢板2、若干用于拼接的受拉区锚栓3和若干用于拼接的腹板穿心螺栓1,所述u形钢板2由两块腹板钢板16和一块受拉钢板17拼接而成,两块腹板钢板16对称固定在受拉钢板17的两端,两个预制混凝土梁4的相靠近的两个梁端正对布置,且相靠近的两个梁端留有一缝隙,所述u形钢板2包裹两个预制混凝土梁4靠近的两梁端的底面、前面和后面,所述受拉钢板17粘贴在靠近的两梁端的底面,两块腹板钢板16分别粘贴在靠近的两梁端的前面和后面,在靠近的两梁端上均开设有若干贯通前后端面的混凝土开洞5,相应的,在两块腹板钢板对应位置上开设若干腹板钢板开孔7,通过腹板穿心螺栓1穿过混凝土开洞5及相应的腹板钢板开孔7实现两块腹板钢板16与两个预制混凝土梁4的连接;

44.在靠近的两梁端的底面开设有若干预留盲孔洞6,相应的,在受拉钢板17上对应开设若干受拉钢板开孔8,在每个预留盲孔洞6内配置一内螺纹栓钉14,通过受拉区锚栓3穿过受拉钢板开孔8与对应位置的内螺纹栓钉14连接实现受拉钢板17与两个预制混凝土梁4的连接;

45.拼接完的两个预制混凝土梁4在缝隙处灌注灌浆料15使两个预制混凝土梁4形成整体结构。

46.所述u形钢板2由两块腹板钢板16和一块受拉钢板17焊接而成,钢板选取长度为钢筋搭接长度。本技术的两侧预制混凝土梁中的纵向受拉钢筋在跨中不连续,由跨内的u形钢板在拼接区段充当纵向受拉筋的作用,而贯穿的高强螺栓与钢板共同传递剪力。

47.在每个贯通前后端面的混凝土开洞5内设有一根空心钢管13,且空心钢管13的两端分别穿过对应侧的腹板钢板16上的腹板钢板开孔7布置。空心钢管用以定位。

48.所述腹板钢板16和受拉钢板6与预制混凝土梁的表面采用双组分环氧树脂胶粘接,从而确保强度要求。

49.所述预制混凝土梁4中布置有若干纵向钢筋11,若干纵向钢筋11通过若干箍筋12进行绑扎。

50.所述缝隙为拼接缝9,所述拼接缝9的宽度为10mm。所述灌浆料15为h60高强无收缩灌浆料。

51.在每个腹板穿心螺栓1与两腹板钢板的接触处及每个受拉区锚栓3与受拉钢板17的接触处分别设有一个叠式垫片10;采用大尺寸叠式垫片,再使用扳手拧紧对其施加预紧力,避免垫片尺寸过小而造成钢板的局部不平整。

52.栓-锚-u形钢板连接的预制混凝土梁跨内拼接结构的施工方法,具体包括以下步骤:

53.一、将两侧拼接的预制混凝土梁4段按照设计要求进行预制:在模板制作时预留跨内拼接区域需要的孔洞,并在相应孔洞处预埋空心钢管13和内螺纹栓钉14,空心钢管13长度要超过预制混凝土梁4的梁宽,然后浇筑混凝土形成预制混凝土梁4;

54.二、钢板制作:按照实际试件尺寸进行钢板的裁剪,并且在相应孔洞位置进行切割开孔,并且钢板上的开孔要略大于孔洞尺寸(一般大1-2mm),避免制作误差导致无法安装;

55.三、钢板拼接:对养护一段时间的预制混凝土梁4进行脱模,然后在施工现场进行预制拼装,采用双组分环氧树脂粘合剂将三块钢板与预制混凝土梁的表面进行粘接;此时空心钢管13穿过两侧腹板钢板16上的腹板钢板开孔7,粘贴完成后进行钢板的焊接并将多余的钢管进行切除;

56.四、将两块腹板钢板16和一块受拉钢板17沿接缝焊接完成后,将腹板穿心螺栓1穿过预埋的空心钢管13及将受拉区锚栓3安装到内螺纹栓钉14内对两个预制混凝土梁4进行拼接,并在腹板穿心螺钉和受拉区锚栓3上采用叠式垫片10施加预紧力;

57.五、对拼接缝9采用灌浆料15进行现场灌浆:将混凝土梁受压区朝上放置,将灌浆料15缓慢灌入拼接缝9,确保灌浆充分,待灌浆料凝结后进行脱模(1天后脱模即可),即整体混凝土预制梁拼接完成。

58.以上公开的本发明实施例只是用于帮助阐述本发明。实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1