一种预应力预制梁及其组成的叠合梁的制作方法

1.本发明属于建筑技术领域,涉及装配式混凝土建筑,特别涉及一种预应力预制梁及其组成的叠合梁。

背景技术:

2.对于多层仓库、工业厂房,其楼面荷载、梁跨度均较大,采用预应力混凝土梁代替普通钢筋混凝土梁或钢梁可大大减少用钢量、降低梁截面高度、增加室内净高,是实际工程中经常采用的降低成本的途径。同时多层仓库、工业厂房层高多在6m以上,采用现浇混凝土梁、现浇混凝土楼板时需进行高支模施工,高支模成本较高,且施工安全风险大、施工速度慢,采用预制混凝土梁、免支模楼承板或预制混凝土楼板可避免高支模,实现成本节约,同时现场可采用大型机械设备进行工业化建造,大大降低现场人工作业量,提高建造效率。预制混凝土梁顶面伸出箍筋,施工现场穿设梁顶面纵筋,后浇混凝土形成整体叠合梁,叠合梁预制、后浇部分整体性强,受力性能与整体现浇梁接近。预制混凝土梁可采用长线台先张法预应力工艺制作,无需预留孔道在现场后穿预应力钢绞线进行后张法预应力施工,预制混凝土梁预应力钢绞线伸入相连构件的后浇混凝土内锚固即可,且先张法预应力的成本较后张法低,先张法预应力预制梁成为多层仓库、工业厂房等重载结构装配式建造的优选技术路径。

3.多层仓库、工业厂房等重载结构的框架梁截面尺寸多在300

×

900~800

×

1500mm(截面宽度

×

高度)之间,框架梁自重多在10~30吨之间,施工现场采用重型塔吊吊装预应力预制梁成本较高,多采用汽车吊上楼吊装,汽车吊自重较大,需考虑施工荷载对楼面的影响,因此需严格控制上楼汽车吊的自重,汽车吊自重与其吊装能力呈正比,一般需将预应力预制梁的自重控制在12吨以内。

4.专利zl201010297701.8、zl201010297695.6、zl201210291532.6、zl201210291481.7公开的先张法预应力预制梁均为实心矩形截面,自重较大,实际工程中当梁截面高度较高时,往往需降低预制梁截面高度控制预制梁自重,施工现场预制梁吊装就位后,预制梁顶面距楼板底面存在较高的梁后浇区域,梁后浇区域需现场高空支设两侧侧模,支模困难、风险大,梁后浇区域容易漏浆,形成的叠合梁侧面存在预制、后浇混凝土接茬,表观质量差;且免支模楼承板或预制混凝土楼板无法直接支承在预制梁顶面上,无法真正实现楼板免支撑施工,现场施工措施费用高。专利zl201210291452.0、zl201210291044.5公开的先张法预应力预制梁采用倒t形截面降低预制梁自重,但倒t形截面预制梁自重较实心矩形截面预制梁仅可降低20%以内,且施工现场倒t形截面预制梁两侧后浇混凝土区域仍需高空支设侧模,支模困难、风险大,梁后浇区域容易漏浆,混凝土表观质量差;倒t形截面预制梁生产时,侧模与底边向上伸出的箍筋相互干扰,侧模支模困难,底边向上伸出的箍筋需先加工为u形、拆模后人工弯折为封闭箍筋,一根预制梁箍筋往往上百根,人工弯折箍筋工作量大、且弯折质量难以控制。

技术实现要素:

5.为了解决上述背景技术中提出的问题,本发明的目的在于提供一种预应力预制梁及其组成的叠合梁,预应力预制梁采用u形截面将自重降低30%~55%,在控制自重的前提下预制梁吊装完成后预制梁顶面与楼板底面接触,真正实现施工现场预制梁免支模、楼板免支撑施工,同时沿预应力预制梁长度方向一定间隔设置联系肋,控制厚度较薄的u形侧壁在放张后的侧向挠曲变形,施工现场后浇混凝土形成整体叠合梁,叠合梁预制、后浇部分整体性强,受力性能好。

6.为了实现上述目的,本发明采用的技术方案是:

7.一种预应力预制梁,采用预应力长线台座、先张法工艺预制加工,应用于跨度较大、楼面荷载大的多层仓库、工业厂房等建筑,所述预应力预制梁横截面为u形,u形截面包括底部的u形底边及两侧自u形底边伸出的u形侧壁。

8.所述u形底边内布设底部预应力钢绞线,底部预应力钢绞线沿预应力预制梁长度方向通长布置、从预应力预制梁两端伸出锚固于相连柱或墙内,底部预应力钢绞线通过受拉保证预应力预制梁组成的叠合梁跨中受弯承载力及端部正弯矩作用下的受弯承载力,其根数及面积根据叠合梁跨中及端部受弯承载力计算确定;所述u形底边高度不小于150mm,以便于底部预应力钢绞线布设,同时避免u形底边混凝土在预应力放张后压应力过大。

9.所述u形侧壁位于预应力预制梁两侧边,u形侧壁高度应保证施工现场预应力预制梁吊装就位后u形侧壁顶面与结构中楼板底面平齐。为避免预应力放张后预应力预制梁反拱导致u形侧壁顶部混凝土受拉开裂,u形侧壁上部及中部分布布设上部抗裂预应力筋,上部抗裂预应力筋为预应力钢丝或钢绞线,其根数及面积根据抗裂验算计算确定。所述u形侧壁厚度不小于100mm,以便于预应力预制梁制作时浇筑混凝土,同时保证预应力预制梁具有一定的刚度,控制预应力放张后预应力预制梁的反拱及侧向挠曲变形。

10.采用u形截面代替传统实心矩形截面后,所述预应力预制梁的自重可较实心矩形截面预制梁降低30%~55%,大大降低施工现场预应力预制梁的吊装成本,避免使用大吨位汽车吊上楼吊装带来的施工措施成本增量。

11.所述底部预应力钢绞线、上部抗裂预应力筋外侧沿u形截面布设有若干个开口箍筋,开口箍筋从两侧u形侧壁顶面伸出,伸出端设置180

°

弯钩保证弯钩不伸出u形侧壁内侧,避免开口箍筋弯钩干扰预应力预制梁制作时芯模的安装及拆除,开口箍筋所在平面与预应力预制梁长度方向垂直,开口箍筋直径及间距满足现行设计规范《混凝土结构设计规范》《建筑抗震设计规范》的要求。

12.特别地,沿预应力预制梁长度方向设置多道联系肋,所述联系肋为钢筋混凝土材质,随预应力预制梁浇筑混凝土过程中同时浇筑,联系肋底部与u形底边相连、侧边与两侧u形侧壁相连,起到协同两侧u形侧壁在外力作用下共同受力的作用,可大大提高u形侧壁的侧向刚度,有助于控制u形侧壁在预应力放张后的侧向挠曲变形。预应力预制梁在联系肋处横截面为实心矩形截面,联系肋沿预应力预制梁长度方向的厚度不小于150mm,相邻联系肋之间的距离为2.0~4.0m。

13.在靠近预应力预制梁两端的联系肋内预埋套管形成吊装孔,预应力预制梁制作完成后在吊装孔内穿设吊具用于预应力预制梁吊装,所述吊装孔的直径不小于40mm、沿联系肋处横截面水平方向贯通布置。

14.所述预应力预制梁采用预应力长线台座、先张法工艺制作,具体制作工艺为在长线台外模内布设底部预应力钢绞线、上部抗裂预应力筋及箍筋,u形截面位置采用芯模占位,张拉底部预应力钢绞线、上部抗裂预应力筋后,在长线台外模、芯模之间浇筑混凝土形成预应力预制梁,待混凝土达到拆模需要强度后,拆除芯模形成u形截面。

15.所述芯模在联系肋处断开,即联系肋间的芯模为多个独立模具,预应力预制梁设计时通过调整联系肋的厚度及预应力预制梁两端联系肋距端部的距离,保证相邻联系肋之间的净距均为标准化、模数化长度,实现芯模长度的标准化、模数化,进而可通过多个标准长度的芯模组合制作不同长度的预应力预制梁,实现芯模的重复实用、降低芯模的摊销成本。

16.所述芯模根据预应力预制梁的横截面宽度采用不同的形式,具体地:

17.当所述预应力预制梁横截面宽度不大于400mm时,两侧u形侧壁间的净距不大于200mm,芯模采用整体模具,整体模具横截面为上底宽、下底窄的梯形以便于拆模,u形底边与两侧u形侧壁内的混凝土一次整体浇筑成形,拆除芯模后预应力预制梁u形截面空腔部分横截面为上底宽、下底窄的梯形。受整体模具限制,u形底边顶面没有箍筋伸入u形截面空腔部分。

18.或者,当所述预应力预制梁横截面宽度大于400mm时,芯模采用成对独立钢模具作为u形侧壁的内侧模具,与长线台外模共同组成u形侧壁的侧模;u形底边上表面不设置模具封闭,此时可在u形底边中部布设箍筋或拉筋,箍筋或拉筋从u形底边上表面伸入u形截面空腔部分,通过在预应力预制梁横截面中部增设箍筋或拉筋满足现行设计规范《混凝土结构设计规范》《建筑抗震设计规范》对梁箍筋肢距的要求;预应力预制梁制作过程中首先浇筑混凝土至u形底边上表面,待u形底边内混凝土初凝前浇筑两侧u形侧壁内混凝土,u形侧壁上下宽度一致。

19.进一步地,当所述预应力预制梁在整体结构中支承非平行方向的次梁时,在预应力预制梁对应支承位置设置搁置缺口以支承次梁,搁置缺口的尺寸满足次梁搁置需求;在预应力预制梁制作过程中采用缺口占位模占位、保证搁置缺口范围内无混凝土,预应力预制梁混凝土达到设计强度后截断搁置缺口范围内的上部抗裂预应力筋,搁置缺口范围内不设置预应力预制梁箍筋,即搁置缺口范围内无混凝土及钢筋。此时,所述预应力预制梁的联系肋设置在搁置缺口位置,以提高搁置缺口的局部承压能力,特别地,相邻搁置缺口的距离大于4.0m时,在相邻搁置缺口之间增设一道联系肋。

20.施工现场预应力预制梁吊装就位后,预应力预制梁两端搁置在相连柱或墙上,通过预应力预制梁将施工过程中的楼面荷载传递至相连柱或墙上,实现梁及楼板免支撑施工。施工过程中的楼面荷载较大时,预应力预制梁两端一定长度范围内采用实心矩形截面,避免梁端局部承压能力不足而发生较大变形或混凝土压溃,实心矩形截面范围兼做预应力预制梁的端部联系肋,所述一定长度不大于现行设计规范要求的梁端箍筋加密区的长度。具体地,梁端实心矩形截面范围箍筋可采用普通封闭箍筋代替开口箍筋,改善梁端塑性铰区的混凝土受压性能及剪力传递性能。

21.所述预应力预制梁在施工现场吊装就位后,u形侧壁顶面与结构中楼板底面平齐,免支模楼承板或预制混凝土楼板可直接支承在u形侧壁顶面上,实现施工现场楼板免支撑,楼板与预应力预制梁u形侧壁连续实现叠合梁免支模。在预应力预制梁顶部绑扎叠合层纵

筋、叠合层拉筋,叠合层拉筋两端为135

°

弯钩、与预应力预制梁u形侧壁伸出的开口箍筋共同组成整体封闭箍筋,浇筑梁后浇区域混凝土,预应力预制梁与梁后浇区域共同组成整体叠合梁参与结构受力。特别地,相邻联系肋间的叠合梁后浇混凝土与联系肋混凝土相互咬合,改善了叠合梁预制混凝土与后浇混凝土间界面的抗剪性能,可提高叠合梁的整体性。

22.进一步,作为优选,所述预应力预制梁的u形底边无箍筋或拉筋伸入叠合梁后浇区域时,预应力预制梁制作过程中可在u形底边预埋抗剪钢筋,所述抗剪钢筋垂直于u形底边布置,浇筑梁后浇区域混凝土后抗剪钢筋在u形底边上表面附近形成销栓作用参与抗剪,改善叠合梁预制混凝土与后浇混凝土间界面的抗剪性能。为实现销栓作用,抗剪钢筋的直径不小于16mm,相邻抗剪钢筋的间距为400~1000mm,抗剪钢筋伸出u形底边上表面的长度不小于10倍的抗剪钢筋直径。

23.具体地,芯模采用整体模具时,在整体模具上按一定间距开设预留插放抗剪钢筋的孔洞,预应力预制梁制作过程中整体模具安装就位后,在整体模具孔洞中插入抗剪钢筋;芯模采用成对独立钢模具时,在独立钢模具之间的空隙布设抗剪钢筋。

24.进一步,作为优选,在芯模朝向u形侧壁、u形底边的表面贴焊一系列钢质占位条,占位条长度所在方向与预应力预制梁长度方向垂直,所述占位条横截面为梯形,紧贴芯模的底边尺寸大于远离芯模的底边,拆除芯模后在预应力预制梁内壁形成一系列凸凹键槽,键槽尺寸满足现行设计规范《装配式混凝土结构技术规程》对新老混凝土界面抗剪键槽的构造要求。施工现场浇筑梁后浇区域混凝土后,预应力预制梁的混凝土与梁后浇区域的后浇混凝土在键槽位置相互咬合抗剪,进一步改善叠合梁预制混凝土与后浇混凝土间界面的抗剪性能。

25.预应力放张后底部预应力钢绞线周围混凝土将通过承担压应力抵抗底部预应力钢绞线内的预拉力,此外叠合梁梁端负弯矩作用下预应力预制梁u形底边内混凝土将承担额外的压应力,以上两种效应叠加将导致结构中预应力预制梁端部u形底边内混凝土承担较大的压应力。当预应力预制梁截面宽度较大,且制作过程中受芯模影响不便在u形底边中部设置箍筋或拉筋时,在预应力预制梁u形底边中部区域设置u形横筋或附加箍筋,避免预应力预制梁u形底边范围内箍筋肢距过大,改善预应力预制梁u形底边范围内混凝土的约束效果,提高u形底边范围内混凝土的受压性能,改善叠合梁在负弯矩作用下的延性。施工现场在预应力预制梁u形截面内壁范围内插入u形插筋,与预应力预制梁内的u形横筋或附加箍筋在叠合梁截面中部组成组合箍筋,避免叠合梁内箍筋肢距过大,改善叠合梁横截面中部后浇混凝土的约束效果,减轻叠合梁横截面中部叠合层纵筋受压时的屈曲程度。

26.进一步,作为优选,当所述预应力预制梁两端为u形截面时,施工现场在预应力预制梁两端u形底边上表面铺设耗能钢筋,耗能钢筋沿预应力预制梁长度方向设置,一端伸入预应力预制梁端部相连柱或墙内锚固,一端设置90

°

弯钩伸入预应力预制梁、锚固于叠合梁后浇混凝土内;耗能钢筋自预应力预制梁与相连柱或墙交界位置向预应力预制梁内延伸100~500mm长度范围的表面外套隔离套管,隔离套管范围内耗能钢筋与叠合梁后浇混凝土相互隔离、形成无粘结段。耗能钢筋优选低强度钢筋,耗能钢筋与u形底边上表面的净距为20~50mm,隔离套筒优选内径与耗能钢筋直径接近的pvc管。叠合梁梁端正弯矩作用下,耗能钢筋受拉屈服后无粘结段均可发生塑性变形耗能,增强叠合梁梁端在正弯矩作用下的耗能能力,解决先张法预应力预制梁耗能能力差的缺点。

27.与现有技术相比,本发明的有益效果是:

28.(1)本发明预应力预制梁整体采用u形截面,自重可较实心矩形截面预制梁降低30%~55%,本发明预应力预制梁自重明显低于现有矩形截面或倒t形截面预制梁,可将多层重载结构中常见截面和跨度的预制梁自重控制在12吨以内,大大降低施工现场吊装成本,无需大吨位汽车吊上楼,避免额外施工荷载对结构设计的影响和成本增量。

29.(2)本发明预应力预制梁在实现自重控制的前提下,在施工现场吊装就位后,预应力预制梁u形侧壁顶面与结构中楼板底面平齐,免支模楼承板或预制混凝土楼板可直接支承在u形侧壁顶面上,实现施工现场楼板免支撑,楼板与预应力预制梁u形侧壁连续实现叠合梁免支模,避免现有预应力预制梁通过降低预制梁截面高度或采用倒t形截面减轻自重无法真正实现叠合梁免支模、楼板免支撑的缺点。

30.(3)对于截面宽度大于600mm的大跨度梁,本发明可在控制自重的前提下将梁沿截面宽度方向整体预制,现场后浇u形截面内后浇混凝土形成的叠合梁整体性好,抗扭刚度、抗扭承载力与整体现浇梁一致,避免了采用两根截面宽度较小的矩形实心预制梁现场双拼为截面宽度较大的叠合梁带来的整体性差、抗扭刚度削弱、计算假定与实际受力不符等问题。

31.(4)本发明通过在两侧u形侧壁之间一定间隔设置联系肋提高了预应力预制梁的侧向刚度,大大减小u形侧壁在预应力放张后的侧向挠曲变形,可限制u形侧壁在承担次梁传递来的施工荷载下的变形,同时联系肋可与叠合梁后浇混凝土相互咬合提供叠合梁的整体性。

32.(5)本发明预应力预制梁制作时u形内壁便于设置键槽或抗剪钢筋改善叠合梁新老混凝土界面的抗剪能力,同时施工现场两端u形内壁内可布设耗能钢筋改善预应力预制梁的耗能能力。

附图说明

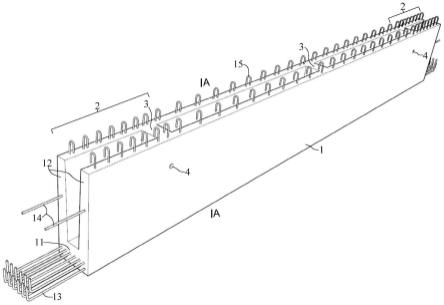

33.图1为本发明预应力预制梁的三维示意图,其中梁截面宽度不大于400mm。

34.图2为图1中a-a截面示意图。

35.图3为图1中预应力预制梁制作过程中的模具组成示意图。

36.图4为施工现场图1中预应力预制梁组成的叠合梁的三位示意图。

37.图5为图4中b-b截面示意图。

38.图6为图5所示叠合梁的对比例,即现有预应力预制梁组成的叠合梁的截面示意图。

39.图7为图4中叠合梁的改进型一,其中预应力预制梁u形底边伸出抗剪钢筋。

40.图8为图7中c-c截面示意图。

41.图9为图3中预应力预制梁制作过程中所使用的占位芯模的改进型。

42.图10为图4中叠合梁的改进型二,其中预应力预制梁端部u形底边上方布设耗能钢筋。

43.图11为图4中叠合梁的改进型三,其中对下部、顶部受力钢筋的横向约束进行加强。

44.图12为本发明预应力预制梁的三维示意图,其中梁截面宽度大于400mm、预应力预

制梁中部支承多道非平行方向的次梁。

45.图13为图12中d-d截面示意图。

46.图14为图12中e-e截面示意图。

47.图15为图12中预应力预制梁制作过程中的模具组成示意图。

48.图16为施工现场图12中预应力预制梁组成的叠合梁的三位示意图。

49.图17为图16中f-f截面示意图。

50.图18为图17所示叠合梁的对比例,即现有预应力预制梁双拼组成的叠合梁的截面示意图。

51.图19为图16中叠合梁的改进型,其中截面中部整体箍筋改进为两个独立钢筋。

52.图20为图19中叠合梁的改进型,其中预应力预制梁u形底边伸出抗剪钢筋。

53.图中:1-预应力预制梁;11-u形底边;12-u形侧壁;13-底部预应力钢绞线;14-上部抗裂预应力筋;15-开口箍筋;16-封闭箍筋;17-抗剪钢筋;18-u形横筋;19-附加箍筋;2-梁端箍筋加密区;3-联系肋;4-吊装孔;51-长线台外模;52-梁端分隔板;53-芯模;54-缺口占位模;55-占位条;6-梁后浇区域;61-叠合层拉筋;62-叠合层纵筋;63-耗能钢筋;64-u形插筋;7-楼板;8-搁置缺口。

具体实施方式

54.下面结合附图和实施例详细说明本发明的实施方式,显然所描述的实施例是本发明的一部分实施例,而不是全部的实施例。

55.图1~图5提供了本发明一种预应力预制梁及其组成的叠合梁的优选实施例一,用于梁截面宽度a不大于400mm的情况。

56.参见图1、图2所示预应力预制梁,所述预应力预制梁1横截面为u形,u形截面包括底部的u形底边11及两侧自u形底边伸出的u形侧壁12。u形底边11内布设底部预应力钢绞线13,底部预应力钢绞线13沿预应力预制梁1长度方向通长布置、从预应力预制梁1两端伸出锚固于相连柱或墙内,底部预应力钢绞线13通过受拉保证预应力预制梁1组成的叠合梁跨中受弯承载力及端部正弯矩作用下的受弯承载力,其根数及面积根据叠合梁跨中及端部受弯承载力计算确定;为便于底部预应力钢绞线13布设,同时避免u形底边11内混凝土在预应力放张后压应力过大而压碎,所述u形底边11高度c不小于150mm。

57.u形侧壁12位于预应力预制梁1两侧边,u形侧壁12高度d应保证施工现场预应力预制梁1吊装就位后u形侧壁12顶面与结构中楼板7底面平齐。为避免预应力放张后预应力预制梁1反拱导致u形侧壁12顶部混凝土受拉开裂,u形侧壁12上部及中部分布布设上部抗裂预应力筋14,上部抗裂预应力筋14为预应力钢丝或钢绞线,上部抗裂预应力筋14的根数及面积根据抗裂验算计算确定。u形侧壁12中部的上部抗裂预应力筋14从预应力预制梁1两端伸出,顶部的上部抗裂预应力筋14放张后在预应力预制梁1梁端端面处截断。为便于预应力预制梁1制作时从u形侧壁12顶部浇筑混凝土,同时保证预应力预制梁1具有足够的刚度以控制预应力放张后预应力预制梁1的反拱变形及侧向挠曲变形,u形侧壁12厚度b不小于100mm。

58.采用图1、图2所示u形截面代替传统实心矩形截面,控制u形侧壁12厚度b、u形底边11高度c,所述预应力预制梁1的自重可较实心矩形截面预制梁降低30%~55%,大大降低

施工现场预应力预制梁1的吊装成本,避免使用大吨位汽车吊上楼吊装带来的施工措施成本。

59.在底部预应力钢绞线13、上部抗裂预应力筋14外侧沿u形截面布设有若干个开口箍筋15,开口箍筋15整体呈u形,u形开口箍筋15的两对边从两侧u形侧壁12顶面伸出,伸出端设置180

°

弯钩,保证开口箍筋15弯钩不伸出u形侧壁12的内侧边线,避免开口箍筋15弯钩干扰预应力预制梁1制作时芯模53的安装及拆除,开口箍筋15所在平面与预应力预制梁1长度方向垂直,开口箍筋15的直径及间距满足现行设计规范《混凝土结构设计规范》《建筑抗震设计规范》的相关要求。

60.参见图1,沿预应力预制梁1长度方向设置多道联系肋3,联系肋3为钢筋混凝土材质,随预应力预制梁1浇筑混凝土过程中同时浇筑,联系肋3底部与u形底边11相连、侧边与两侧u形侧壁12相连,起到协同两侧u形侧壁12在外力作用下共同受力的作用,可大大提高u形侧壁12的侧向刚度,从而减小u形侧壁12在预应力放张后的侧向挠曲变形。预应力预制梁1在联系肋3处的横截面为实心矩形截面,联系肋3沿预应力预制梁1长度方向的厚度不小于150mm,相邻联系肋3之间的距离为2.0~4.0m。

61.预应力预制梁1制作完成后采用吊装孔4穿设吊具进行吊装,为避免吊装过程中吊装孔4周围混凝土发生破坏,如图1所示,吊装孔4设置在靠近预应力预制梁1两端的联系肋3内,吊装孔4的直径不小于40mm、沿联系肋3处横截面水平方向贯通布置,预应力预制梁1制作时预埋套管形成吊装孔4。

62.参见图3,优选实施例一中预应力预制梁1采用预应力长线台座、先张法工艺制作,具体制作工艺为:

63.a.在长线台外模51内布设底部预应力钢绞线13、上部抗裂预应力筋14及开口箍筋15,同时安装梁端分隔板52;

64.b.在开口箍筋15内侧安装芯模53占位以形成u形截面,优选实施例一预应力预制梁1截面宽度a不大于400mm、两侧u形侧壁12间的净距不大于200mm,芯模53采用整体模具,整体模具横截面采用上底宽、下底窄的梯形以便于拆模;

65.c.经模具顶部同时浇筑u形底边11与两侧u形侧壁12内的混凝土,完成预应力预制梁1的混凝土浇筑;

66.d.待混凝土初凝后拆除芯模53,待混凝土强度达到放张要求强度后进行预应力放张施工,切断同一长线台上多个预应力预制梁1之间的连续预应力筋,拆除长线台外模51、梁端分隔板52,完成预应力预制梁1制作,预应力预制梁1的u形截面空腔部分横截面为图2所示的上底宽、下底窄的梯形。

67.受芯模53采用的整体模具阻挡,图2、图3中预应力预制梁1横截面中部无法设置箍筋或拉筋从u形底边11伸出。

68.特别地,图3中芯模53在联系肋3处断开,即芯模53为多个独立整体模具,预应力预制梁1设计时通过调整联系肋3的厚度及预应力预制梁1两端联系肋3距端部的距离,保证相邻联系肋3之间的净距均为标准化、模数化长度,实现芯模53长度的标准化、模数化,进而可通过多个标准长度的芯模53组合制作不同长度预应力预制梁1,实现芯模53的重复实用、降低芯模53的摊销成本。

69.图4、图5所示为施工现场优选实施例一中预应力预制梁组成的叠合梁,其中结构

中的其他构件未示出,预应力预制梁1两端搁置在相连柱或墙上,预应力预制梁1下部不再设置支撑、实现免支撑施工。施工现场预应力预制梁1吊装就位后,u形侧壁12顶面与结构中楼板7底面平齐,即预应力预制梁1混凝土部分的高度d为叠合梁截面高度f减去楼板7厚度e,免支模楼承板或预制混凝土楼板可直接支承在u形侧壁12顶面上,实现施工现场楼板免支撑,楼板7与预应力预制梁u形侧壁12连续、梁后浇区域6无需支模。在预应力预制梁1顶部绑扎叠合层纵筋62、叠合层拉筋61,叠合层拉筋61两端为135

°

弯钩、与预应力预制梁1伸出的开口箍筋15共同组成整体封闭箍筋,浇筑梁后浇区域6内混凝土,预应力预制梁1与梁后浇区域6共同组成整体叠合梁参与结构受力。特别地,相邻联系肋3间的梁后浇区域6内的后浇混凝土与联系肋3的混凝土相互咬合,改善了叠合梁预制、后浇混凝土间界面的抗剪性能,可提高叠合梁的整体性。

70.图6为现有预应力预制梁组成的叠合梁的截面示意图,即本发明优选实施例一的对比例,预应力预制梁1采用实心矩形截面,通过降低预应力预制梁1混凝土部分的高度d达到控制预应力预制梁1自重的目的。优选实施例一的对比例中预应力预制梁1混凝土部分的顶面与结构中楼板7底面不接触,预应力预制梁1无法支撑楼板7的模板系统,预应力预制梁1和楼板7之间高度为h的后浇区域需在高空人工支设侧模,无法实现施工现场楼板免支撑、叠合梁免支模,施工效率低、施工措施费高,且叠合梁侧面存在预制、后浇混凝土接茬,表观质量差,无法达到本发明优选实施例一在建造效率、施工质量及施工安全等方面的效益。

71.图7、图8所示为优选实施例一的改进型一,具体改进在于预应力预制梁1制作过程中在u形底边11中部沿预应力预制梁1长度方向预埋一列抗剪钢筋17,抗剪钢筋17垂直于u形底边11布置,浇筑梁后浇区域6内混凝土后抗剪钢筋17在u形底边11上表面附近形成钢筋销栓作用参与抗剪,改善叠合梁预制混凝土与后浇混凝土间界面的抗剪性能,而优选实施例一中叠合梁预制混凝土与后浇混凝土间界面仅通过粘结作用传递剪力,其抗剪性能较差且易受后浇混凝土干缩影响,叠合梁预制混凝土与后浇混凝土间界面出现剪切滑移后会削弱叠合梁的整体工作性能。

72.为实现钢筋销栓作用,改进型一中抗剪钢筋17的直径不小于16mm,相邻抗剪钢筋17的间距为400~1000mm,抗剪钢筋17伸出u形底边11上表面的长度不小于10倍的抗剪钢筋17直径。具体地,预应力预制梁1制作过程中,在图3所示芯模53上按一定间距开设预留插放抗剪钢筋17的孔洞,芯模53安装就位后,在整体模具孔洞中插入抗剪钢筋17,浇筑预应力预制梁1混凝土实现抗剪钢筋17的预埋,整体模具孔洞直径略大于抗剪钢筋17的直径以避免抗剪钢筋17影响芯模53拆除。

73.图9所示为优选实施例一预应力预制梁制作过程中所使用的占位芯模53的改进型,具体改进在于在芯模53朝向u形侧壁12、u形底边11的表面贴焊一系列钢质占位条55,占位条55长度所在方向与预应力预制梁1长度方向垂直,占位条55横截面为梯形,紧贴芯模53的底边尺寸大于远离芯模53的底边,拆除芯模53后在预应力预制梁1内壁形成一系列凸凹键槽,键槽尺寸与占位条55横截面尺寸一致、满足现行设计规范《装配式混凝土结构技术规程》对新老混凝土界面抗剪键槽的构造要求。施工现场浇筑梁后浇区域6内混凝土后,预应力预制梁1的混凝土与梁后浇区域6的后浇混凝土在键槽位置相互咬合抗剪,改善叠合梁预制混凝土与后浇混凝土间界面的抗剪性能。

74.图10所示为优选实施例一的改进型二,具体改进在于施工现场在预应力预制梁1

两端u形底边11上表面铺设耗能钢筋63,耗能钢筋63沿预应力预制梁1长度方向设置,一端伸入预应力预制梁1端部相连柱或墙内锚固,一端设置90

°

弯钩伸入预应力预制梁1、锚固于梁后浇区域6混凝土内,特别地,耗能钢筋63自预应力预制梁1与相连柱或墙交界位置向预应力预制梁1内延伸100~500mm长度范围的表面外套隔离套管,隔离套管范围内耗能钢筋63与梁后浇区域6混凝土相互隔离、形成无粘结段。耗能钢筋63优选低强度钢筋,耗能钢筋63与u形底边11上表面的净距为20~50mm,隔离套筒优选内径与耗能钢筋直径接近的pvc管。叠合梁梁端正弯矩作用下,耗能钢筋63受拉屈服后,无粘结段均可发生塑性变形耗能,增强叠合梁梁端在正弯矩作用下的耗能能力。相较改进型二,优选实施例一中预应力预制梁1仅底部预应力钢绞线13伸入相连柱或墙内锚固,底部预应力钢绞线13抗拉强度高、受拉时无明显的屈服平台,叠合梁梁端在正弯矩作用下,梁端耗能无钢筋耗能、仅依靠混凝土开裂耗能,耗能能力差,不利于抵抗地震作用,改进型二通过耗能钢筋63增加梁端耗能。

75.图11所示为优选实施例一的改进型三。预应力预制梁1的预应力放张后底部预应力钢绞线13周围混凝土将通过承担压应力抵抗底部预应力钢绞线13内的预拉力,此外在叠合梁梁端负弯矩作用下预应力预制梁1的u形底边11内混凝土将承担额外的压应力,以上两种效应叠加将导致结构中预应力预制梁1的u形底边11内混凝土承担较大的压应力。当优选实施例一中预应力预制梁1截面宽度a较大时,制作过程中受芯模53采用的整体模具阻挡,无法在u形底边11中部设置叠合梁横截面中部的箍筋或拉筋,叠合梁箍筋肢距会超出现行设计规范《混凝土结构设计规范》《建筑抗震设计规范》的要求,无法保证u形底边11中部附近的混凝土约束效果和受压性能。改进型三在预应力预制梁1的u形底边11中部区域设置u形横筋18,u形横筋18绕过截面中间的底部预应力钢绞线13伸入u形侧壁12内,可避免预应力预制梁1的u形底边11范围内箍筋肢距过大,改善预应力预制梁1的u形底边11范围内混凝土的约束效果,提高u形底边11范围内混凝土的受压性能,改善叠合梁在负弯矩作用下的延性;施工现场在预应力预制梁1的u形截面内壁范围内插入u形插筋64,u形插筋64与预应力预制梁1内的u形横筋18在叠合梁截面中部组成组合箍筋,避免叠合梁内箍筋肢距过大,保证u形底边11无法伸出箍筋时叠合梁内箍筋肢距仍可满足现行设计规范对梁箍筋肢距的要求,改善叠合梁横截面中部后浇混凝土的约束效果,减轻叠合梁横截面中部叠合层纵筋62受压时的屈曲程度。

76.图12~图17提供了本发明一种预应力预制梁及其组成的叠合梁的优选实施例二,用于梁截面宽度a大于400mm的情况。优选实施例二预应力预制梁1的u形截面尺寸要求、预应力钢筋及联系肋配置具体要求同优选实施例一。优选实施例二中预应力预制梁1在整体结构中需支承非平行方向的次梁,参见图12,在预应力预制梁1对应支承位置设置搁置缺口8以支承非平行方向的次梁,搁置缺口8的尺寸满足次梁搁置要求,搁置缺口8范围内无混凝土及钢筋;预应力预制梁1的联系肋3设置在搁置缺口8位置,提高搁置缺口8位置的局部承压能力,避免预应力预制梁1在支承次梁时发生局部混凝土压碎现象,联系肋3顶面与搁置缺口8底面平齐,特别地,若相邻搁置缺口8的距离大于4.0m,需在相邻搁置缺口8之间增设一道联系肋3。

77.优选实施例二中预应力预制梁1需承担次梁传递的楼面施工荷载,并将楼面施工荷载在梁端传递给相连柱或墙上,为避免梁端局部承压能力不足而发生较大变形或混凝土压溃,参见图12、图14,预应力预制梁1两端一定长度范围内采用实心矩形截面,实心矩形截

面范围兼做预应力预制梁1的端部联系肋3,所述一定长度不大于现行设计规范《混凝土结构设计规范》《建筑抗震设计规范》要求的梁端箍筋加密区2的长度;此时梁端实心矩形截面范围箍筋可采用普通封闭箍筋16代替图13中u形截面区段的开口箍筋15,改善梁端箍筋加密区2即地震作用下潜在塑性铰区的混凝土受压性能及剪力传递性能。

78.参见图15,优选实施例二中预应力预制梁1采用预应力长线台座、先张法工艺制作,具体制作工艺为:

79.a.在长线台外模51内布设底部预应力钢绞线13、上部抗裂预应力筋14及箍筋,同时安装梁端分隔板52;

80.b.在开口箍筋15内侧安装芯模53占位以形成u形截面,优选实施例二预应力预制梁1截面宽度a大于400mm,芯模53采用成对独立钢模具作为u形侧壁12的内侧模具,与长线台外模51共同组成u形侧壁的侧模,u形底边上表面不设置模具封闭;

81.c.安装缺口占位模54;

82.d.从成对芯模53之间的空隙浇筑混凝土至u形底边11的上表面;

83.e.待u形底边11内混凝土初凝前,经模具顶部浇筑两侧u形侧壁12内的混凝土,完成预应力预制梁1的混凝土浇筑;

84.f.待u形侧壁12混凝土初凝后拆除芯模53、缺口占位模54,待混凝土强度达到放张要求强度后进行预应力放张施工,切断同一长线台上多个预应力预制梁1之间的连续预应力筋,拆除长线台外模51、梁端分隔板52,切除搁置缺口8内的上部抗裂预应力筋14,完成预应力预制梁1制作。

85.考虑到优选实施例二中芯模53为成对独立钢模具、中间留有空隙,参见图12、图13,可在u形底边中部布设封闭箍筋16,封闭箍筋16从u形底边11上表面伸入u形截面空腔部分,封闭箍筋16高度与开口箍筋15相同,封闭箍筋16外皮距离u形侧壁12内壁的距离应满足芯模53的安装需要。通过u形底边中部布设封闭箍筋16,可保证优选实施例二中叠合梁箍筋肢距满足现行设计规范《混凝土结构设计规范》《建筑抗震设计规范》的要求。

86.特别地,优选实施例二中芯模53为成对独立钢模具,拆模较为方便,参见图13,u形侧壁12的宽度b上下可保持一致,无需设计成优选实施一中的形状。

87.图16、图17所示为施工现场优选实施例二中预应力预制梁组成的叠合梁,其中结构中的其他构件未示出,预应力预制梁1两端搁置在相连柱或墙上,u形侧壁12顶面与结构中楼板7底面平齐,同优选实施例一,优选实施例二也可实现施工现场楼板3免支撑、梁后浇区域6免支模。特别地,预应力预制梁1开口箍筋15对应位置需绑扎叠合层拉筋61形成整体封闭箍筋。

88.图18为现有预应力预制梁组成的叠合梁的截面示意图,即本发明优选实施例二的对比例,预应力预制梁1采用实心矩形截面,施工现场通过两个截面宽度a为叠合梁截面宽度一半的预应力预制梁1双拼组成结构中截面宽度较大的叠合梁,两个预应力预制梁1并排安装,仅通过梁后浇区域6内的后浇混凝土连接,预制部分不连接且存在一定间隙。优选实施例二的对比例通过小尺寸的预制梁双拼和降低预应力预制梁1混凝土部分的高度d控制预应力预制梁1自重,实现结构中截面宽度较大的叠合梁的装配式建造,但图18中预应力预制梁1混凝土部分的顶面与结构中楼板7底面不接触,预应力预制梁1无法支撑楼板7的模板系统,预应力预制梁1和楼板7之间高度为h的后浇区域需在高空人工支设侧模,以保证梁后

浇区域6内混凝土浇筑时不漏浆,无法实现施工现场楼板免支撑、叠合梁免支模,施工效率低、施工措施费高,且叠合梁侧面存在预制、后浇混凝土接茬,表观质量差;此外,双拼预应力预制梁1不连接,组成的叠合梁抗扭刚度、抗扭承载力低于整体现浇梁,需在结构设计时单独考虑,目前设计软件无法准确考虑预制部分不连接的影响,叠合梁两侧受力不均匀时梁后浇区域6内的后浇混凝土易开裂。优选实施例二的预应力预制梁1采用u形截面实现自重控制,可将梁沿截面宽度a方向整体预制,无需采用两根预应力预制梁1双拼组成实际结构宽度较大的叠合梁,组成的叠合梁抗扭刚度和抗扭承载力与整体现浇梁一致、高于对比例,结构设计中无需特别考虑、按整体梁进行结构建模计算即可,且计算假定与叠合梁实际受力相吻合,同时避免了对比例无法实现施工现场楼板免支撑、叠合梁免支模的缺点。

89.图19所示为优选实施例二的改进型,具体改进在于在叠合梁仅考虑截面外围箍筋即可满足斜截面受剪计算要求的前提下,取消优选实施例二中叠合梁横截面中部的封闭箍筋16,预应力预制梁1制作时u形底边11顶部无箍筋伸出,芯模53安装及拆除更为方便。为加强叠合梁横截面中部的约束效果,改进型在预应力预制梁1的u形底边11中部区域设置附加箍筋19,附加箍筋19不伸出u形底边11顶面,可避免预应力预制梁1的u形底边11范围内箍筋肢距过大,改善预应力预制梁1的u形底边11范围内混凝土的约束效果,提高u形底边11范围内混凝土的受压性能,改善叠合梁在负弯矩作用下的延性;施工现场在预应力预制梁1的u形截面内壁范围内插入u形插筋64,避免叠合梁内箍筋肢距过大,改善叠合梁横截面中部后浇混凝土的约束效果,减轻叠合梁横截面中部叠合层纵筋62受压时的屈曲程度。

90.图20提供了图19所示叠合梁的改进型,具体改进在于预应力预制梁1制作过程中在u形底边11内预埋抗剪钢筋17,抗剪钢筋17垂直于u形底边11布置,浇筑梁后浇区域6内混凝土后抗剪钢筋17在u形底边11上表面附近形成钢筋销栓作用参与抗剪,改善叠合梁预制混凝土与后浇混凝土间界面的抗剪性能,同时抗剪钢筋17可分别与附加箍筋19、u形插筋64搭接连接,实现附加箍筋19、u形插筋64间的搭接传力,在叠合梁横截面中部形成可传递拉力的箍筋参与叠合梁斜截面受剪工作,提高斜截面受剪承载力。

91.现有截面较大的梁采用预应力预制梁时,多通过减少预制梁截面高度或采用倒t形截面降低预制梁自重,无法真正实现施工现场预制梁免支模、楼板免支撑施工,现场施工措施成本高且存在施工安全隐患。本发明公开了一种预应力预制梁及其组成的叠合梁,预应力预制梁整体采用u形截面,可将自重降低30%~55%,在控制自重的前提下预制梁吊装完成后预制梁顶面与楼板底面直接接触,可实现施工现场叠合梁免支模、楼板免支撑施工,对于截面宽度较大的梁也可采用一根整体预制的预应力预制梁形成叠合梁无需采用受力性能较差的预制梁双拼方案,通过在u形侧壁之间设置联系肋控制放张后的面外挠曲变形,同时u形截面芯模标准化、通用化程度高,模具摊销成本低。

92.以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化和替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1