一种剪切拉伸混合式分段防屈曲耗能支撑及制作工艺的制作方法

1.本发明涉及桥梁工程和建筑结构工程结构减振技术领域,尤其是一种剪切拉伸混合式分段防屈曲耗能支撑及制作工艺。

背景技术:

2.防屈曲耗能支撑作为结构“保险丝”,已被广泛应用于各类结构中,例如:大跨结构、超高层结构、特种结构等。防屈曲耗能支撑一般主要包括内部核心受力单元和外围约束单元组成。在地震时,防屈曲耗能支撑的芯材屈服段会率先进入弹塑性阶段,消耗地震输入能量,保护结构的安全性。

3.现有防屈曲耗能支撑设计方案分为四种:小震耗能、中震耗能、大震耗能或防屈曲普通非耗能。因此,市场上的防屈曲支撑也略显单一,耗能原理简单,仅仅通过防屈曲耗能支撑的拉压塑性变形来消耗地震传给建筑结构或桥梁结构能量,存在一定的问题。小震耗能的防屈曲支撑,一般小震后都不更换支撑,其芯材的塑形变形难以恢复,节点板容易出现疲劳现象。中震耗能的防屈曲支撑,在中震之前,产品为普通的防屈曲非耗能支撑,会大大增加结构的刚度,在小震和强风荷载作用,支撑两端的节点板会承受较大的荷载,容易出现疲劳塑性变形。针对这些问题,有人提出了分阶段耗能防屈曲支撑,通过变化芯材截面尺寸结构和材料,达到分阶段耗能的效果。然而,该类防屈曲耗能支撑的原理并未改变,仍是采用拉压塑性变形来消耗能量。在外荷载作用下,随支撑长度变化截面尺寸或材料的分阶段的防屈曲耗能支撑会形成明显的薄弱位置,例如截面较小的位置或者材料弹性模量较小的位置,容易在薄弱位置发生破坏,不是一种可靠的分阶段防屈曲耗能支撑。

技术实现要素:

4.为了克服上述已有问题,本发明提供了一种剪切拉伸混合式分段防屈曲耗能支撑及制作工艺,采用混合式(剪切和拉压)耗能方式达到分阶段耗能的目的;小震时,通过剪切芯材的剪切行为达到耗能的目的,其剪切刚度一般较小,对节点的影响可以忽略;中大震时,主要依靠拉压芯材的拉伸和压缩,辅以剪切芯材的耗能,达到耗能的目的,此时拉压芯材可以为结构提供较大的刚度,保证结构的安全性。

5.本发明解决其技术问题所采用的技术方案是:

6.一种剪切拉伸混合式分段防屈曲耗能支撑,包括左l型主板、右 l型主板、剪切耗能芯材、压缩材料、防错位位移装置、拉压耗能芯材、套管、端板、灌浆料和无粘结材料,所述左l型主板与右l型主板之间通过连接剪切耗能芯材形成整体,并采用所述防错位位移装置连接;所述压缩材料设置在所述左l型主板与右l型主板之间,所述拉压耗能芯材设置于所述左l型主板与右l型主板面外的两侧,所述无粘结材料设置于所述左l型主板、右l型主板、剪切耗能芯材、压缩材料、防错位位移装置和拉压耗能芯材组成的机构的外围,所述灌浆料灌注在所述左l型主板、右l型主板、剪切耗能芯材、压缩材料、防错位位移装置、拉压耗能芯材组成的机构和所述套管围成的空腔内,所述套管设置在所述灌浆料的外围,所述端板设

置于套管的两端。

7.进一步,所述左l型主板包括左位移控制板、左上滑动槽、左下滑动槽和左连接螺栓孔,所述左l型主板的截面面积较大端开设左连接螺栓孔,用于与结构的节点板进行螺栓连接;所述左l型主板的截面面积较大侧焊接左位移控制板;在所述左l型主板的另一端的上下侧分别开设所述左上滑动槽和左下滑动槽;

8.再进一步,所述右l型主板包括右定位板、右下滑动槽、右上滑动槽和右连接螺栓孔,所述右l型主板的截面面积较大端开设右连接螺栓孔,用于与结构的节点板进行螺栓连接;所述右l型主板的截面面积较大侧焊接右定位板,在所述右l型主板的另一端的上下侧分别开设所述右下滑动槽和右上滑动槽;

9.更进一步,所述剪切耗能芯材的厚度与所述左l型主板和右l型主板相同,高度等于在所述右下滑动槽和左下滑动槽,所述右上滑动槽和左上滑动槽进行对齐时,所述左l型主板和右l型主板悬挑边之间的间距。

10.所述防错位位移装置包括桥接板、滑块和螺栓,所述左l型主板和右l型主板进行连接时,先按照所述右下滑动槽和左下滑动槽,所述右上滑动槽和左上滑动槽进行对齐,再焊接左l型主板、右l型主板和剪切耗能芯材形成整体;在将所述滑块放置在所述右下滑动槽和左下滑动槽,所述右上滑动槽和左上滑动槽内,再将桥接板设置于所述滑块两侧,将桥接板与所述滑块上的螺栓孔进行对齐,采用螺栓将桥接板设置于所述滑块进行连接,从而将所述左l型主板和右l型主板进一步连接。

11.所述压缩材料设置在所述左l型主板悬挑边与所述右l型主板的端边的间隙中,以及所述左l型主板端边与所述右l型主板的悬挑边的间隙中。

12.优选的,所述压缩材料的宽度与所述间隙相同,其厚度与所述左 l型主板、所述右l型主板厚度相同,其高度与所述左l型主板、所述右l型主板的悬挑边的界面高度相同;

13.所述拉压耗能芯材采用变截面形式,所述拉压耗能芯材包括屈服耗能段、过渡段、非屈服段、左位移控制槽和右定位槽;在芯材的一端设置所述左位移控制槽,在所述芯材的另一端设置所述右定位槽,用于固定所述右定位板;所述屈服耗能段设置在所述芯材上的中部,所述非屈服段设置在所述芯材上的端部,所述过渡段位于所述屈服耗能段与所述非屈服段之间。

14.所述套管为圆钢管、方钢管、矩形钢管或菱形钢管。

15.所述灌浆料采用砂浆或者环氧砂浆。

16.所述无粘结材料采用软玻璃。

17.一种剪切拉伸混合式分段防屈曲耗能支撑的制作工艺,包括以下步骤:

18.(1)准备好加工主板、剪切耗能芯材、拉压耗能芯材、套管、灌浆料、无粘结材料、端板的胚料和螺栓;

19.(2)通过的切割方式将胚料钢板制作成支撑的两块l型主板,采用机械加工的方式制作形成l型钢板;在l型主板的端边端开设左连接螺栓孔,用于与结构的节点板进行螺栓连接;在l型主板的端边侧焊接左位移控制板,在另一l型主板的端边侧焊接右定位板;在l 型主板的另一端的上下侧分别开设所述滑动槽;

20.(3)通过切割制作桥接板和滑块,并在桥接板和滑块上开设螺栓孔,得到防错位位移装置的配件;

21.(4)通过切割制作剪切耗能芯材;

22.(5)两块l型主板按其上滑动槽进行对齐,将l型主板和剪切耗能芯材形成整体;

23.(6)在步骤(5)中的所述整体的滑动槽中设置滑块,桥接板设置于所述滑块两侧,将桥接板与滑块上的螺栓孔进行对齐,采用螺栓将桥接板设置于所述滑块进行连接,从而将所述两块l型主板进行连接,防止工作时两块l型主板出现非轴向变形;

24.(7)在两块l型主板悬挑边和端边的间隙中设置压缩材料,形成内层核心剪切模块;

25.(8)通过切割得到拉压耗能芯材坯板,在通过机械加工形成屈服耗能段、过渡段、非屈服段、位移控制槽和定位槽;

26.(9)将位移控制槽、定位槽分别和左位移控制板、定位板进行对应,将拉压耗能芯材安装在(7)中形成的内层核心剪切模块上,形成支撑核心机构;

27.(10)在步骤(9)中支撑核心机构外围设置无粘结材料;

28.(11)通过切割坯料制作套管和端板;

29.(12)将外围设置有无粘结材料的支撑核心机构穿过套管和一块端板,并将该端板焊接与所述套管上;

30.(13)在将外围设置有无粘结材料的支撑核心机构、套筒和端板形成的空腔中灌注灌浆料;

31.(14)待灌浆料凝固后,将另一块端板焊接与所述套管的另一端;

32.(15)养护设定时间段,得到剪切拉伸混合式分段防屈曲耗能支撑。

33.本发明的技术构思为:混合式分阶段耗能,采用刚度较小的剪切型耗能和刚度较大的拉压型耗能的混合形式,在小震或者风荷载下,剪切型耗能模块首先工作,其刚度较小,不会给结构节点带来较大的荷载,其影响可以忽略,但在荷载作用下,剪切型耗能模块可以有较大的塑形变形,但该类塑性变形可以通过机械设备进行调控,在该阶段,剪切变形位移一般不超过其极限变形的20%;在中大震时,剪切型耗能模块剪切变形位移超过其极限变形的20%,此时结构需要较大的刚度,拉压型耗能模块开始工作,为结构提供刚度的同时,其屈服段也进入耗能阶段,和所述剪切型耗能模块一起进行耗能工作。双重防屈曲原理,在小震时,通过拉压模块可以防止剪切型耗能模块发生面外屈曲,使剪切型耗能模块可以有效地在一个平面内进行工作;在中大震时,外围的灌浆料和套管可以有效防止拉压模块发生面外屈曲。

34.本发明的有益效果是:采用混合式(剪切和拉压)耗能方式达到分阶段耗能的目的。小震时,通过剪切芯材的剪切行为达到耗能的目的,其剪切刚度一般较小,对节点的影响可以忽略;中大震时,主要依靠拉压芯材的拉伸和压缩,辅以剪切芯材的耗能,达到耗能的目的,此时拉压芯材可以为结构提供较大的刚度,保证结构的安全性。

附图说明

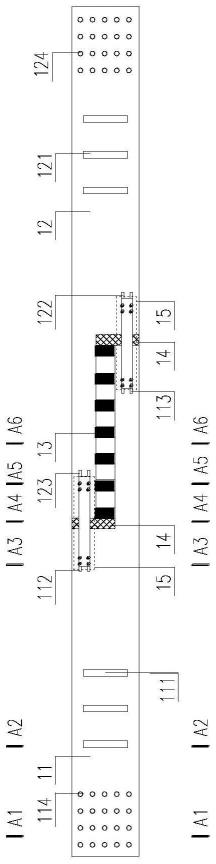

35.图1为一种剪切拉伸混合式分段防屈曲耗能支撑内层剪切耗能模块结构图;

36.图2为一种剪切拉伸混合式分段防屈曲耗能支撑a1-a1断面图;

37.图3为一种剪切拉伸混合式分段防屈曲耗能支撑a2-a2断面图;

38.图4为一种剪切拉伸混合式分段防屈曲耗能支撑a3-a3断面图;

39.图5为一种剪切拉伸混合式分段防屈曲耗能支撑a4-a4断面图;

40.图6为一种剪切拉伸混合式分段防屈曲耗能支撑a5-a5断面图;

41.图7为一种剪切拉伸混合式分段防屈曲耗能支撑a6-a6断面图;

42.图8为一种剪切拉伸混合式分段防屈曲耗能支撑防错位位移装置安装示意图;

43.图9为一种剪切拉伸混合式分段防屈曲耗能支撑外层轴向拉压耗能模块图;

44.图10为一种剪切拉伸混合式分段防屈曲耗能支撑b1-b1断面图;

45.图11为一种剪切拉伸混合式分段防屈曲耗能支撑b2-b2断面图;

46.图12为一种剪切拉伸混合式分段防屈曲耗能支撑b3-b3断面图;

47.图13为一种剪切拉伸混合式分段防屈曲耗能支撑b4-b4断面图;

48.图14为一种剪切拉伸混合式分段防屈曲耗能支撑立面示意图;

49.图15为一种剪切拉伸混合式分段防屈曲耗能支撑c1-c1断面图;

50.图16为一种剪切拉伸混合式分段防屈曲耗能支撑c2-c2断面图;

51.图17为一种剪切拉伸混合式分段防屈曲耗能支撑c3-c3断面图;

52.图18为一种剪切拉伸混合式分段防屈曲耗能支撑c4-c4断面图;

53.图19为一种剪切拉伸混合式分段防屈曲耗能支撑c5-c5断面图;

54.图20为一种剪切拉伸混合式分段防屈曲耗能支撑c6-c6断面图;

55.图21为一种剪切拉伸混合式分段防屈曲耗能支撑c7-c7剖面图;

56.图22为一种剪切拉伸混合式分段防屈曲耗能支撑c8-c8断面图;

57.图23为一种剪切拉伸混合式分段防屈曲耗能支撑c9-c9断面图;

58.图24为一种剪切拉伸混合式分段防屈曲耗能支撑爆炸图。

59.图中,11为左l型主板,112为左上滑动槽,113为左下滑动槽, 114为左连接螺栓孔;12为右l型主板,121为右定位板,122为右上滑动槽,123为右下滑动槽,124为右连接螺栓孔,13为剪切耗能芯材,14为压缩材料,15为防错位位移装置,151为桥接板,152为滑块,153为螺栓,2为拉压耗能芯材,21为屈服耗能段,22为过渡段,23为非屈服段,24为左位移控制槽,25为右定位槽,3为套管, 31为端板,4为灌浆料,5为无粘结材料。

具体实施方式

60.下面结合附图对本发明作进一步描述。

61.参照图1~图24,一种剪切拉伸混合式分段防屈曲耗能支撑,包括:左l型主板11、右l型主板12、剪切耗能芯材13、压缩材料14、防错位位移装置15、拉压耗能芯材2、套管3、端板31、灌浆料4和无粘结材料5,所述左l型主板11与右l型主板12之间通过焊接剪切耗能芯材13形成整体,并采用所述防错位位移装置15连接,以保证所述左l型主板11与右l型主板12以及芯材13的工作性能,防止在外荷载作用下所述左l型主板11与右l型主板12发生非轴向位移;所述压缩材料14设置在所述左l型主板11与右l型主板12之间,在所述左l型主板11与右l型主板12发生相对压缩位移时,起到缓冲的作用;所述拉压耗能芯材2设置于所述左l型主板11与右l型主板12面外的两侧,起到防止所述左l型主板11与右l型主板12 以及芯材13面外屈曲的作用,还能起到支撑和耗能的作用;所述无粘结材料5设置于所述左l型主板11,右l型主板12,剪切耗能芯材 13,压缩材料14,防错位位移装置15,拉压耗能芯材2组成的机构的外围,起到隔绝所述灌浆料4的作用;所述灌浆料4灌注在所述左l 型主板11,右l

型主板12,剪切耗能芯材13,压缩材料14,防错位位移装置15,拉压耗能芯材2组成的机构和所述套管3围成的空腔内,起到约束作用;所述套管3设置在所述灌浆料4的外围,起到所述灌浆料4灌注的维护构件和支撑的约束作用;所述端板31设置于套管3 的两端,起到密封作用。

62.本实施例中,左l型主板11,总长度为1480mm,中高度300mm,厚度为30mm,端边长度为1000mm,高度为300mm,悬挑边长度 1480mm,高度120mm,采用q390钢材;右l型主板12,总长度为 1480mm,总高度300mm,厚度为30mm,高度为300mm,悬挑边长度1480mm,高度120mm,采用q390钢材;剪切耗能芯材13,高度为60mm,厚度30mm,长度60mm,共7个,采用q160钢材;压缩材料14,宽度40mm,高度为120mm,厚度为30mm,采用泡沫;防错位位移装置15;拉压耗能芯材2,长度2200mm,厚度20mm,总高度为300mm,采用q235b钢材;套管,长度2400mm,厚度15mm,宽度为150mm,高度为350mm,采用q235b钢材;端板31,厚度25mm,宽度为150mm,高度为350mm,采用q235b钢材;灌浆料4,采用 c40混凝土;无粘结材料5,采用2mm玻璃胶。

63.进一步,所述左l型主板11包括左位移控制板111、左上滑动槽 112、左下滑动槽113和左连接螺栓孔114;本实施例中,左位移控制板111,长度为50mm,厚度30mm,宽度180mm,间距为150mm;左上滑动槽112,左下滑动槽113,长度均为100mm,深度30mm,宽度为20mm;左连接螺栓孔114,孔径为18mm。所述左l型主板 11采用机械加工的方式制作形成l型钢板,采用高强度合金钢材;所述左l型主板11的截面面积较大端开设左连接螺栓孔114,用于与结构的节点板进行螺栓连接;所述左l型主板11的截面面积较大侧焊接左位移控制板111;所述左位移控制板111间距应大于150mm,小于300mm;所述左位移控制板111优先采用高合金钢材;所述左位移控制板111高度不应大于所述拉压耗能芯材2高度的60%;在所述左 l型主板11的另一端的上下侧分别开设所述左上滑动槽112,左下滑动槽113;所述左上滑动槽112,左下滑动槽113的宽度应设置在 20~50mm,长度不应大于支撑中所述剪切耗能芯材13理论极限变形的80%。

64.所述右l型主板12包括右定位板121、右下滑动槽122、右上滑动槽123和右连接螺栓孔124,其尺寸与所述左l型主板11一致;本实施例中,右定位板121,长度为50mm,厚度30mm,宽度180mm,间距为150mm;右下滑动槽122,右上滑动槽123,长度均为100mm,深度30mm,宽度为20mm;右连接螺栓孔124,孔径为18mm。

65.所述右l型主板12采用机械加工的方式制作形成l型钢板,采用高强度合金钢材;所述右l型主板12的截面面积较大端开设右连接螺栓孔124,用于与结构的节点板进行螺栓连接;所述右l型主板 12的截面面积较侧焊接右定位板121;所述右定位板121间距应大于 100mm,小于150mm;所述右定位板121优先采用高合金钢材;所述右定位板121高度不应大于所述拉压耗能芯材2高度的60%;在所述右l型主板12的另一端的上下侧分别开设所述右下滑动槽122,右上滑动槽123;所述右下滑动槽122,右上滑动槽123的宽度应设置在 20~50mm,长度不应大于支撑中所述剪切耗能芯材13理论极限变形。

66.所述剪切耗能芯材13的厚度与所述左l型主板11和右l型主板 12相同,高度等于在所述右下滑动槽122和左下滑动槽113,所述右上滑动槽123和左上滑动槽112进行对齐时,所述左l型主板11和右l型主板12悬挑边之间的间距;所述剪切耗能芯材13优先采用低屈服钢材,其屈服强度宜小于160mpa。

67.所述防错位位移装置15包括桥接板151、滑块152和螺栓153,本实施例中,桥接板

151,厚度30mm,长度240mm,宽度30mm,滑块152,厚度20mm,高度30mm,长度40mm,螺栓153,孔径12mm;所述左l型主板11和右l型主板12进行连接时,先按照所述右下滑动槽122和左下滑动槽113,所述右上滑动槽123和左上滑动槽112 进行对齐,再焊接左l型主板11、右l型主板12和剪切耗能芯材13 形成整体;在将所述滑块152放置在所述右下滑动槽122和左下滑动槽113,所述右上滑动槽123和左上滑动槽112内,再将桥接板151 设置于所述滑块152两侧,将桥接板151与所述滑块152上的螺栓孔进行对齐,采用螺栓将桥接板151设置于所述滑块152进行连接,从而将所述左l型主板11和右l型主板12进一步连接。

68.所述压缩材料14设置在所述左l型主板11悬挑边与所述右l型主板12的端边的间隙中,所述左l型主板11端边与所述右l型主板 12的悬挑边的间隙中;所述间隙根据所述剪切耗能芯材13的理论极限变形值进行设计;所述压缩材料14的宽度与所述间隙相同,其厚度与所述左l型主板11、所述右l型主板12厚度相同,其高度与所述左l型主板11、所述右l型主板12的悬挑边的界面高度相同。

69.所述拉压耗能芯材2包括屈服耗能段21、过渡段22、非屈服段 23、左位移控制槽24和右定位槽25;本实施例中,屈服耗能段21,长度500mm,厚度20mm,宽度120mm;过渡段22,长度240mm,厚度20mm;非屈服段23,长度1220mm,厚度20mm;左位移控制槽24,宽度100mm,长度180mm,高度20mm,右定位槽25宽度32mm,长度180mm,高度20mm。所述拉压耗能芯材2采用变截面形式,其厚度应为所述左l型主板11、所述右l型主板12后的0.8~1.5倍;所述拉压耗能芯材2可以采用低屈服钢材或者普通钢材,其屈服承载力应大于180mpa;所述拉压耗能芯材2的安全变形位移应小于所述剪切耗能芯材13极限变形位移的80%;在芯材2的一段设置所述左位移控制槽24,其宽度应根据小震或者当地最大风速下的支撑位移进行设置,不应大于所述剪切耗能芯材13极限变形位移的20%;所述左位移控制槽24的高度不应大于所述芯材2的60%;在所述芯材2的一段设置所述右定位槽25,用于固定所述右定位板121,其宽度与所述右定位板121宽度之差不应大于2mm;所述右定位槽25的高度不应大于所述芯材2的60%;所述屈服耗能段21设置在所述芯材2上的中部,其截面面积不应大于所述芯材2的所述非屈服段23的40%;所述非屈服段23设置在所述芯材2上的端部;所述过渡段22的坡度不应大于1:2,其长度不应小于200mm。

70.所述套管3为圆钢管、方钢管、矩形钢管或菱形钢管,采用高合金钢材;所述灌浆料4可以采用砂浆或者环氧砂浆等材料。所述无粘结材料5采用无粘结材料可以采用1~3mm厚度的软玻璃。

71.一种剪切拉伸混合式分段防屈曲耗能支撑的制作工艺,包括以下步骤:

72.(1)准备好加工主板、剪切耗能芯材、拉压耗能芯材、套管、灌浆料、无粘结材料、端板的胚料和螺栓。

73.(2)通过的切割方式将胚料钢板制作成支撑的两块l型主板,采用机械加工的方式制作形成l型钢板;在l型主板的端边端开设左连接螺栓孔,用于与结构的节点板进行螺栓连接;在l型主板的端边侧焊接左位移控制板,在另一l型主板的端边侧焊接右定位板;在l 型主板的另一端的上下侧分别开设所述滑动槽。

74.(3)通过切割制作桥接板和滑块,并在桥接板和滑块上开设螺栓孔,得到防错位位移装置的配件。

75.(4)通过切割制作剪切耗能芯材;

76.(5)两块l型主板按其上滑动槽进行对齐,将l型主板和剪切耗能芯材形成整体。

77.(6)在(5)中的所述整体的滑动槽中设置滑块,桥接板设置于所述滑块两侧,将桥接板与滑块上的螺栓孔进行对齐,采用螺栓将桥接板设置于所述滑块进行连接,从而将所述两块l型主板进行连接,防止工作时两块l型主板出现非轴向变形;

78.(7)在两块l型主板悬挑边和端边的间隙中设置压缩材料,形成内层核心剪切模块;

79.(8)通过切割得到拉压耗能芯材坯板,在通过机械加工形成屈服耗能段,过渡段,非屈服段,位移控制槽,定位槽;

80.(9)将位移控制槽,定位槽分别和左位移控制板,定位板进行对应,将拉压耗能芯材安装在(7)中形成的内层核心剪切模块上,形成支撑核心机构;

81.(10)在(9)中支撑核心机构外围设置无粘结材料;

82.(11)通过切割坯料制作套管和端板;

83.(12)将外围设置有无粘结材料的支撑核心机构穿过套管和一块端板,并将该端板焊接与所述套管上;

84.(13)在将外围设置有无粘结材料的支撑核心机构、套筒和端板形成的空腔中灌注灌浆料;

85.(14)待灌浆料凝固后,将另一块端板焊接与所述套管的另一端;

86.(15)养护28天,得到剪切拉伸混合式分段防屈曲耗能支撑。

87.本说明书的实施例所述的内容仅仅是对发明构思的实现形式的列举,仅作说明用途。本发明的保护范围不应当被视为仅限于本实施例所陈述的具体形式,本发明的保护范围也及于本领域的普通技术人员根据本发明构思所能想到的等同技术手段。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1