一种采用模块化钢套箱对构造柱整体搬迁的施工工艺的制作方法

1.本发明涉及构造柱整体搬迁的施工工艺技术领域,具体为一种采用模块化钢套箱对构造柱整体搬迁的施工工艺。

背景技术:

2.构造柱是指为了增强建筑物的整体性和稳定性,多层砖混结构建筑的墙体中还应设置钢筋混凝土构造柱,并与各层圈梁相连接,形成能够抗弯抗剪的空间框架,它是防止房屋倒塌的一种有效措施。构造柱的设置部位在外墙四角、错层部位横墙与外纵墙交接处、较大洞口两侧,大房间内外墙交接处等。此外,房屋的层数不同、地震烈度不同,构造柱的设置要求也不一致,构造柱的最小截面尺寸为240mm

×

180mm,竖向钢筋多用412φ,箍筋间距不大于250mm,随烈度和层数的增加建筑四角的构造柱可适当加大截面和钢筋等级,而钢套箱顾名思义是套在永久结构外面的临时结构,起到围堰作用。钢套箱为桥梁基础及下部构造水上施工作业中常用的一类围护结构形式,尤其适合于大河流中的深水基础,能承受较大的水压,保证基础全年施工安全度汛。特别是在一些施工条件困难或受水文、地形、地质条件限制而无法采用钢板桩、筑岛围堰等围护结构的条件下,钢套箱更显示出了其优越性。常用的钢套箱分单壁和双壁两种,由于单壁钢套箱刚度差,一般深水基础较少采用,实际工程中大部分情况下采用双壁钢套箱,此外也有一种全封闭式的钢套箱用于整体搬迁一些较为大型的结构或者构筑物,具有较强的承托和防护作用,类似于集装箱。

3.如上述构造柱一般为钢筋混凝土构造,用以增强建筑物的整体性和稳定性,而且构造柱安装浇筑方式分为预制柱和现浇柱,顾名思义预制柱就是在别的地方进行预制,后经过搬迁施工工艺将其转移至所需的地方,而现浇柱是采用现场混凝土浇筑的方式施工,存在施工周期长的缺点,因此在实际的建筑物施工过程中多采用预制柱,以保证施工进度。但是现有的预制柱进行搬迁时只能通过吊机单个的进行转移,费时费力,而且预制柱一般为圆柱状,在吊装过程中易摆动甚至脱离,一旦构造柱脱落不仅会造成经济损失,而且会带来较大的安全隐患,因此本发明提出一种采用模块化钢套箱对构造柱整体搬迁的施工工艺,在降低安全隐患的同时,能够一次性对多组构造柱进行搬迁,具有较高的稳定性和实用性。

4.针对上述问题,急需在原有构造柱整体搬迁施工工艺的基础上进行创新设计。

技术实现要素:

5.本发明的目的在于提供一种采用模块化钢套箱对构造柱整体搬迁的施工工艺,以解决上述背景技术提出的问题。

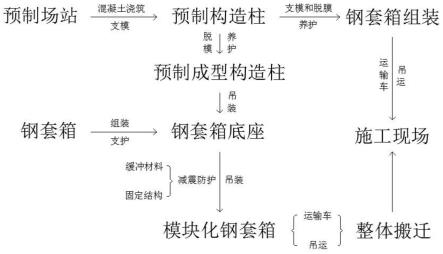

6.为实现上述目的,本发明提供如下技术方案:一种采用模块化钢套箱对构造柱整体搬迁的施工工艺,包括预制场站、预制构造柱、预制成型构造柱、钢套箱底座、钢套箱、模块化钢套箱、整体搬迁、钢套箱组装和施工现场,从预制场站、预制构造柱、预制成型构造柱、钢套箱底座、模块化钢套箱、整体搬迁到施工现场为本发明的第一套主要施工工艺,用

以模块化批量转移构造柱,从预制场站、预制构造柱、钢套箱组装到施工现场为本发明的第二套备用施工工艺,用以模块化搬迁单独的构造柱,其中第一套主要施工工艺具体流程如下:

7.步骤一:预制场站采用建模的方式进行构造柱预制,在支好的模具中浇筑混凝土,一半需要经过24天至26天的养护周期,在此期间需要每天在构造柱的外壁处喷洒清水,使构造柱钢筋混凝土达到最大抗弯、抗拉和抗压强度。

8.步骤二:如步骤一中构造柱的养护结束后立即进行脱模,脱模采用木锤敲打的方式按部就班的操作,避免脱模过程中对预制构造柱,且将脱模后的预制构造柱顺势吊装在钢套箱底座上,并用柔性材料进行承托,如泡沫垫和橡胶垫。

9.步骤三:紧接着,在步骤三的基础上依次通过缓冲材料或者固定结构将每组预制构造柱吊装在钢套箱底座上表面。

10.步骤四:随后将钢套箱边缘支护依次固定安装在钢套箱底座的四边,并且通过螺栓螺母将钢套箱边缘支护两两固定连接,接着将钢套箱顶面扣合固定在四组钢套箱边缘支护的上方,并按照上述的固定方式加以固定。

11.步骤五:最后通过吊装的方式将采用模块化钢套箱固定后的构造柱进行整体搬迁,可采用运输车装运的方式,也可以采用直接吊运的方式将采用模块化钢套箱固定后的构造柱整体搬迁至施工现场。

12.优选的,所述第二套备用施工工艺具体流程如下:

13.步骤一:预制场站采用建模的方式进行构造柱预制,在支好的模具中浇筑混凝土,一半需要经过24天至26天的养护周期,在此期间需要每天在构造柱的外壁处喷洒清水,使构造柱钢筋混凝土达到最大抗弯、抗拉和抗压强度。

14.步骤二:如步骤一中构造柱的养护结束后立即进行脱模,脱模采用木锤敲打的方式按部就班的操作,避免脱模过程中对预制构造柱,且将脱模后的预制构造柱顺势吊装在钢套箱底座上,并用柔性材料进行承托,如泡沫垫和橡胶垫。

15.步骤三:最后将脱模后的预制构造柱固定在钢套箱边缘支护、钢套箱顶面以及钢套箱底座之间,并采用运输车的方式将该模块化钢套箱构造柱转移至施工现场。

16.优选的,所述相邻的两组构造柱之间通过缓冲材料和固定结构进行减震防护,缓冲材料包括由橡胶夹层和海绵夹层,固定结构为弹性支架,用以定位相邻的两组构造柱,避免在运输途中产生的碰撞和损坏。

17.优选的,所述构造柱在整体搬迁中可根据施工现场与预制场的距离决定采用运输车托运还是直接吊运。

18.与现有技术相比,本发明的有益效果是:该采用模块化钢套箱对构造柱整体搬迁的施工工艺,

19.在原有构造柱整体搬迁工艺的基础上,对构造柱的搬迁施工工艺进行了优化调整,采用了模块化钢套箱对构造柱进行整体搬迁的方式,包括构造柱从预制场站的建模浇筑养护等到构造柱的安装调试均采用了较为便捷的流程方式,同时利用可拆卸式的钢套箱能够一次性固定多组构造柱,并在相邻两组构造柱之间加持有缓冲材料,用以对构造柱进行减震防护,通过钢套箱的整体移动方式能够顺利转运多组预制构造柱,同时采用了最简单和直接的方式对单个构造柱进行模块快钢套箱转运,具有较高的施工质量,避免了构造

柱转移过程中发生脱落造成经济损失并带来安全隐患的问题。

附图说明

20.图1为本发明的整体流程结构示意图。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例一:

23.一种采用模块化钢套箱对构造柱整体搬迁的施工工艺,包括预制场站、预制构造柱、预制成型构造柱、钢套箱底座、钢套箱、模块化钢套箱、整体搬迁、钢套箱组装和施工现场,从预制场站、预制构造柱、预制成型构造柱、钢套箱底座、模块化钢套箱、整体搬迁到施工现场为本发明的第一套主要施工工艺,用以模块化批量转移构造柱,从预制场站、预制构造柱、钢套箱组装到施工现场为本发明的第二套备用施工工艺,用以模块化搬迁单独的构造柱,其中第一套主要施工工艺具体流程如下:

24.步骤一:预制场站采用建模的方式进行构造柱预制,在支好的模具中浇筑混凝土,一半需要经过24天至26天的养护周期,在此期间需要每天在构造柱的外壁处喷洒清水,使构造柱钢筋混凝土达到最大抗弯、抗拉和抗压强度。

25.步骤二:如步骤一中构造柱的养护结束后立即进行脱模,脱模采用木锤敲打的方式按部就班的操作,避免脱模过程中对预制构造柱,且将脱模后的预制构造柱顺势吊装在钢套箱底座上,并用泡沫垫进行承托,以减缓构造柱受到的冲击作用。

26.步骤三:紧接着,在步骤三的基础上依次通过缓冲材料或者固定结构将每组预制构造柱吊装在钢套箱底座上表面。

27.步骤四:随后将钢套箱边缘支护依次固定安装在钢套箱底座的四边,并且通过螺栓螺母将钢套箱边缘支护两两固定连接,接着将钢套箱顶面扣合固定在四组钢套箱边缘支护的上方,并按照上述的固定方式加以固定。

28.步骤五:最后通过吊装的方式将采用模块化钢套箱固定后的构造柱进行整体搬迁,可采用运输车装运的方式,也可以采用直接吊运的方式将采用模块化钢套箱固定后的构造柱整体搬迁至施工现场。

29.其中第二套备用施工工艺具体流程如下:

30.步骤一:预制场站采用建模的方式进行构造柱预制,在支好的模具中浇筑混凝土,一半需要经过24天至26天的养护周期,在此期间需要每天在构造柱的外壁处喷洒清水,使构造柱钢筋混凝土达到最大抗弯、抗拉和抗压强度。

31.步骤二:如步骤一中构造柱的养护结束后立即进行脱模,脱模采用木锤敲打的方式按部就班的操作,避免脱模过程中对预制构造柱,且将脱模后的预制构造柱顺势吊装在钢套箱底座上,并用柔性材料进行承托,如泡沫垫和橡胶垫。

32.步骤三:最后将脱模后的预制构造柱固定在钢套箱边缘支护、钢套箱顶面以及钢

套箱底座之间,并采用运输车的方式将该模块化钢套箱构造柱转移至施工现场。

33.相邻的两组构造柱之间通过缓冲材料和固定结构进行减震防护,缓冲材料包括由橡胶夹层和海绵夹层,固定结构为弹性支架,用以定位相邻的两组构造柱,避免在运输途中产生的碰撞和损坏。

34.构造柱在整体搬迁中可根据施工现场与预制场的距离决定采用运输车托运还是直接吊运。

35.实施例二:

36.一种采用模块化钢套箱对构造柱整体搬迁的施工工艺,包括预制场站、预制构造柱、预制成型构造柱、钢套箱底座、钢套箱、模块化钢套箱、整体搬迁、钢套箱组装和施工现场,从预制场站、预制构造柱、预制成型构造柱、钢套箱底座、模块化钢套箱、整体搬迁到施工现场为本发明的第一套主要施工工艺,用以模块化批量转移构造柱,从预制场站、预制构造柱、钢套箱组装到施工现场为本发明的第二套备用施工工艺,用以模块化搬迁单独的构造柱,其中第一套主要施工工艺具体流程如下:

37.步骤一:预制场站采用建模的方式进行构造柱预制,在支好的模具中浇筑混凝土,一半需要经过24天至26天的养护周期,在此期间需要每天在构造柱的外壁处喷洒清水,使构造柱钢筋混凝土达到最大抗弯、抗拉和抗压强度。

38.步骤二:如步骤一中构造柱的养护结束后立即进行脱模,脱模采用木锤敲打的方式按部就班的操作,避免脱模过程中对预制构造柱,且将脱模后的预制构造柱顺势吊装在钢套箱底座上,并用橡胶垫进行承托,以减缓构造柱受到的冲击作用。

39.步骤三:紧接着,在步骤三的基础上依次通过缓冲材料或者固定结构将每组预制构造柱吊装在钢套箱底座上表面。

40.步骤四:随后将钢套箱边缘支护依次固定安装在钢套箱底座的四边,并且通过螺栓螺母将钢套箱边缘支护两两固定连接,接着将钢套箱顶面扣合固定在四组钢套箱边缘支护的上方,并按照上述的固定方式加以固定。

41.步骤五:最后通过吊装的方式将采用模块化钢套箱固定后的构造柱进行整体搬迁,采用运输车装运的方式将模块化钢套箱固定后的构造柱整体搬迁至距离较远的施工现场。

42.其中第二套备用施工工艺具体流程如下:

43.步骤一:预制场站采用建模的方式进行构造柱预制,在支好的模具中浇筑混凝土,一半需要经过24天至26天的养护周期,在此期间需要每天在构造柱的外壁处喷洒清水,使构造柱钢筋混凝土达到最大抗弯、抗拉和抗压强度。

44.步骤二:如步骤一中构造柱的养护结束后立即进行脱模,脱模采用木锤敲打的方式按部就班的操作,避免脱模过程中对预制构造柱,且将脱模后的预制构造柱顺势吊装在钢套箱底座上,并用柔性材料进行承托,如泡沫垫和橡胶垫。

45.步骤三:最后将脱模后的预制构造柱固定在钢套箱边缘支护、钢套箱顶面以及钢套箱底座之间,并采用运输车的方式将该模块化钢套箱构造柱转移至施工现场。

46.相邻的两组构造柱之间通过缓冲材料和固定结构进行减震防护,缓冲材料包括由橡胶夹层和海绵夹层,固定结构为弹性支架,用以定位相邻的两组构造柱,避免在运输途中产生的碰撞和损坏。

47.构造柱在整体搬迁中可根据施工现场与预制场的距离决定采用运输车托运还是直接吊运。

48.实施例三:

49.一种采用模块化钢套箱对构造柱整体搬迁的施工工艺,包括预制场站、预制构造柱、预制成型构造柱、钢套箱底座、钢套箱、模块化钢套箱、整体搬迁、钢套箱组装和施工现场,从预制场站、预制构造柱、预制成型构造柱、钢套箱底座、模块化钢套箱、整体搬迁到施工现场为本发明的第一套主要施工工艺,用以模块化批量转移构造柱,从预制场站、预制构造柱、钢套箱组装到施工现场为本发明的第二套备用施工工艺,用以模块化搬迁单独的构造柱,其中第一套主要施工工艺具体流程如下:

50.步骤一:预制场站采用建模的方式进行构造柱预制,在支好的模具中浇筑混凝土,一半需要经过24天至26天的养护周期,在此期间需要每天在构造柱的外壁处喷洒清水,使构造柱钢筋混凝土达到最大抗弯、抗拉和抗压强度。

51.步骤二:如步骤一中构造柱的养护结束后立即进行脱模,脱模采用木锤敲打的方式按部就班的操作,避免脱模过程中对预制构造柱,且将脱模后的预制构造柱顺势吊装在钢套箱底座上,并用柔性材料进行承托,如泡沫垫和橡胶垫。

52.步骤三:紧接着,在步骤三的基础上依次通过缓冲材料或者固定结构将每组预制构造柱吊装在钢套箱底座上表面。

53.步骤四:随后将钢套箱边缘支护依次固定安装在钢套箱底座的四边,并且通过螺栓螺母将钢套箱边缘支护两两固定连接,接着将钢套箱顶面扣合固定在四组钢套箱边缘支护的上方,并按照上述的固定方式加以固定。

54.步骤五:最后通过吊装的方式将采用模块化钢套箱固定后的构造柱进行整体搬迁,可采用直接吊运的方式将模块化钢套箱固定后的构造柱整体搬迁至距离较近的施工现场。

55.其中第二套备用施工工艺具体流程如下:

56.步骤一:预制场站采用建模的方式进行构造柱预制,在支好的模具中浇筑混凝土,一半需要经过24天至26天的养护周期,在此期间需要每天在构造柱的外壁处喷洒清水,使构造柱钢筋混凝土达到最大抗弯、抗拉和抗压强度。

57.步骤二:如步骤一中构造柱的养护结束后立即进行脱模,脱模采用木锤敲打的方式按部就班的操作,避免脱模过程中对预制构造柱,且将脱模后的预制构造柱顺势吊装在钢套箱底座上,并用柔性材料进行承托,如泡沫垫和橡胶垫。

58.步骤三:最后将脱模后的预制构造柱固定在钢套箱边缘支护、钢套箱顶面以及钢套箱底座之间,并采用运输车的方式将该模块化钢套箱构造柱转移至施工现场。

59.相邻的两组构造柱之间通过缓冲材料和固定结构进行减震防护,缓冲材料包括由橡胶夹层和海绵夹层,固定结构为弹性支架,用以定位相邻的两组构造柱,避免在运输途中产生的碰撞和损坏。

60.构造柱在整体搬迁中可根据施工现场与预制场的距离决定采用运输车托运还是直接吊运。

61.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等

同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1